精益生产一阶段总结

翁江

精益生产讲求现地现物,实事求是。我现在结合我们的国情,我们国家整个水泥行业的发展状况,我们公司的情况,我们精益小组的培训成果和具体实施的落地项目(第一阶段)以及第二阶段精益生产工作的展望将精益生产工作做以阶段性的总结。

【神奇的精益生产】二十世纪八十年代精益生产的概念首先产生于丰田公司,由于丰田不断地践行、完善和发展精益生产管理理念,使得丰田于20xx年超越通用公司,坐上了世界汽车制造业的第一把交椅,时至今日丰田已经遥遥领先各大汽车制造业。20xx年尽管丰田也发生了全球汽车召回事故,但是就其利润而言,依然是汽车行业名副其实的老大,足足有世界前四的汽车制造业中其他三家公司的8倍之多。精益生产使丰田创造了神话,如今丰田汽车制造业泰斗的地位已稳如泰山,牢不可动。

既然精益生产有如此之大的神奇力量,那么我就遵循实事求是的原则,结合我国的经济发展情况对进行精益生产的必要性做以简单的分析。

【必要性的简单分析】由于之前整个国家过分渴求GDP的增长而对经济质量有所忽视,最终造成很多行业产能严重过剩,而该行业的大多数企业却竞争力低下,而我们水泥行业就是一个很好的例子。单纯的以规模来增加利润的发展模式严重阻碍我国经济的进一步发展。就水泥行业而言,前几年较好的利润催生了水泥企业量的过度发展,同时导致质的严重低下,进一步导致产能严重过剩,竞争异常激 1

烈,行业畸形发展,利润率直线下降。提高效率,减少浪费,降低成本,增加利润是新时期企业发展的主题和目标,而遵循这个主题,实现这个目标的唯一途径就是就是得精打细算,实行精细化管理,搞精益生产。所以说精益生产是我国企业转型的必由之路。仅仅单纯的靠增加规模来增加利润的方式一去不复,要想成为中国现今企业的强者,唯一的方式是搞精益生产。谁搞的早,谁受益早;谁搞得好,谁受益多。南方总部之所以搞精益生产试点,原因就在于此。

再者,我们大家都知道,在东南地区,海螺、红狮等水泥行业领军企业与南方水泥竞争日益激烈。尽管我们的市场占有率占优势,但是利润率却微乎其微。要是还不觉醒,再不搞精益生产,不降低成本,企业做得再大,也是竞争中的弱者和被动者;相反则会成为市场经济下水泥行业新时期重新洗牌中的强者和主动者。

【精益生产的推进】

南方总部为了让我们的企业业务骨干进一步在思想上走出原有低效管理模式的桎梏,使我们企业早一步迈入精益生产的大门,早一步成为水泥行业精益生产的领跑者,总部不惜花费重金请来了日本艾陆企业管理咨询公司的吉川老师为我们做了为期六个月的精益生产培训。这次培训主要以课堂讲解和具体项目落地实践为主,力求在思想上让企业业务骨干走出桎梏,并能够对精益生产有一个深入的认识。

精益生产,培训的内容十分庞杂,共分五次进行培训。下面将我们这五次培训所完成的实践项目向大家做个汇报,同时也可以作为我 2

们精益生产小组这六个月来对精益生产的推进所做的工作的总结。

实践1——5S整理整顿

由于是第一次搞5S管理,所以我们选择了相对容易的废铁堆来做。起初废铁摆放杂乱无章,能够重新利用的和不可以重新利用的搅和在一起,我们的机修工每次找能够用的边角料都要找半天。后来经过我们精益生产小组对此处实施5S管理,将废铁分成可利用和不可利用两种,将不可利用的处理掉,再将可利用的再次分类整理,并按一定的规律摆放。

整理前后效果比较:

显然整理后能够极大的方便机修工取用边角废料,能够起到修旧利废、降本增效的的作用,也使公司的形象得到了提升。

这次5S管理实践虽然简单,但是却意义非凡。进一步夯实了管理基础,提高了企业形象,提高了管理效率。同时,这是我们精益生产小组自成立以来的的第一次5S管理实践,让我们精益生产小组品尝到了5S管理的甜头,为以后的全厂范围的5S管理奠定了基础。

实践2——仓库改善计划

由于之前我们精益小组选了比较简单的废铁堆做了5S管理,但 3

是后来吉川(精益生产主讲老师)老师讲,做试点一定首先要找公司里最复杂的一个部门的来做,这样才具有挑战性,才能成为其他部门效法的对象。按照这个想法,后来我们又选了二车间的仓库来做精益生产试点,并将5S织入到其中。

这次仓库改善计划主要分四步。

第一,平日清扫清洁为主,整理整顿辅之。为了减少大家的劳动量,同时为了提高整改效率,第一步主要要求仓库管理人员做好整个仓库的清扫清洁工作;除此之外,为了营造美观舒适的工作环境,要求备品备件摆放整齐,比较显眼的备件的整理整顿也要做好,暂存区的整理整顿也要做好。

第二,盘库时对所有库存彻底整理整顿。首先通过特定的统计手段,花费三到六个月时间统计出每种备品备件的使用频次。之后依据类别,结合形状、使用频次对所有的备品备件进行彻底整理整顿。

第三,减少浪费。做到出库具体到设备,说清去向,坚持说不清楚不出库的原则。理论上仓库管理员要逐步摸清楚每个设备都会用到什么部件(通过统计是可以实现的),机修工领东西时如果超出了某设备所需的量或范围便要说明原因。还有减少取用的时间,减少空间占用等也是减少浪费。

第四,减少库存量。用数据(统计而得)代替经验,让数据来说话。比如说 通过长期的数据分析得出,某种备件三个月用一次,那库存量定在一个就可以了,如果保险一点儿顶多两个。但是仓库里有三个,这就是明显超出一个 ,以后就可以减少这种备件的多出来的 4

一个,使其保持在两个即可。

注:以上四个步骤,开始做时是有前后顺序的,正常之后就是并行的,都需要不断的改进,不断的使前者适应后者。

5S是精益生产的基础,要做好仓库的精益生产,减少仓库的库存,减少出库的浪费就得先做好5S。对于5S如果我们坚持“平日清扫清洁为主,整理整顿辅之;盘点时彻底整理整顿”的原则就比较容易做好,而且不会增加多少劳动力投入。对于减少浪费、减少库存,我们必须长期坚持、长期改善。只有将仓库工作做精做细,才能最终实现仓库的降本增效与持续改进。

如今我们的二车间仓库的面貌焕然一新,但是要减少浪费,降低库存,我们还任重道远。除了这四个步骤外,为了加强制度管理,我们还制定了《仓库管理交接班制度》和《仓库管理责任制》。

实践3能源精准化计量

我们精益生产小组结合工业大背景和水泥行业的背景,根据我们公司相关人员精准化计量意识不够深刻和计量器具不完善的现状,制定了切实可行的目标(一年内较少能源损失和浪费5%)。对于这个目标,我们通过通过以下三步来实现:

1、建立能源消耗数据库,确定相应单位及主要用能设备的能耗标准及考核标准。

2、对比考评。能耗标准确定后,就可以根据能耗标准对相应的用能单位或者主要用能设备的用能情况进行对标,对相关人员进行考核。

5

3、排除隐性问题逐步减少能源浪费。通过对计量数据的分析,找出单位产量能耗多的和少的,进行分析,分别找出原因并进行消灭。消耗得少的做法加以推广,消耗得多的做法,加以控制。

这三步也正是我们精益生产小组的方案里边的三个步骤。现阶段我们能源精准化计量正处在第一步,不过我们的员工热情似火,相信一年内一定实现这个目标。

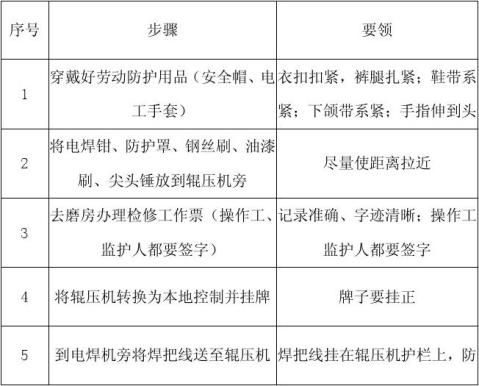

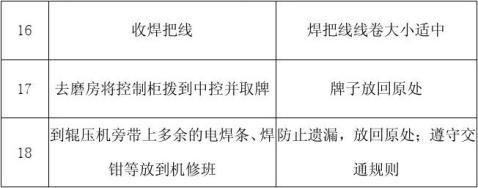

实践4——辊压机辊子堆焊的要领书编制

编制要领书的一个关键步骤是对辊压机辊压机辊子在线焊补作业的解析。为了更好地对作业进行解析,我们拍摄了一车间机修班长的焊补辊压机的整个过程,接着我们根据所拍摄的内容进行作业领书的编制。我们编制的要领书如下:

6

7

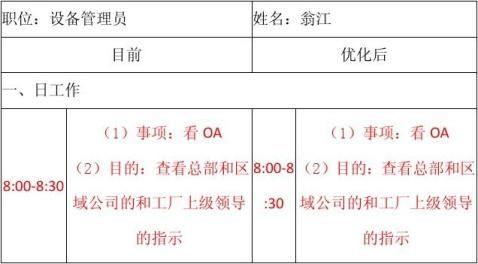

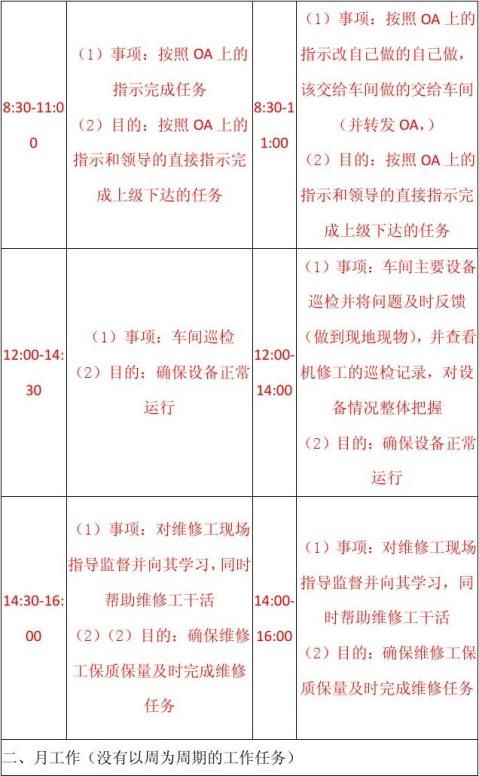

实践5——工作优化

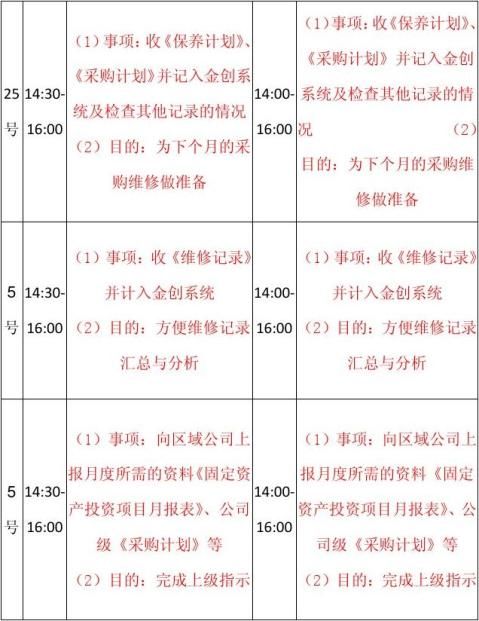

这是第四次培训的作业。第四次培训主要讲的是管理者的职责。课堂上老师让我们每位学员列出了自己每天的工作事项,作为课堂作业;课后的任务便是将自己的工作事项进项优化。具体的实践结果如下:

8

9

除了这几个实践以外,还有取样器的改进、看板的改进等。

由于之前的培训都有实践项目,而第五次培训暂时没有具体的实践项目,所以我挑出一组比较重要的概念来分析一下。

这是完全关于设备的一次培训,这次培训湖南南方总工张卫华和我们所有学员进行了交流,并将自己的设备管理心得与我们进行了分 10

享。作为设备管理员,我十分重视这次培训,在这次培训中由于张卫华总工的参与以及吉川老师热情洋溢的讲解,使我重点把握和理解消化了四种维护方式。具体如下:

1、四种维护方式概念的区别

a事后维护——问题发生了,再处理;

b预防性维护——为防止问题发生,提前处理;

c预知性维护——为了减少预防性维护的浪费而提出的,通过现代化的检测手段(声光电压震温等)对设备状态进行实时监控,能够恰到好处的做到在性能达不到要求前一刻或损坏前一刻将备件或设备换掉,最终实现备品备件性能最大限度的发挥;

d自主维护——主要针对技改项目,此维护方式建立在一定的技术基础之上,同时也可以最大限度的提高自己企业的业务能力。

2、四种维护方式各自的优缺

a事后维护

优:最古老的,最简单的,最合情理的(谁都懂);

缺:不适合连续运转要求高的设备。

b预防性维护

优:适合连续运转要求高的设备;

缺:存在浪费。

c预知性维护

优:消除浪费且适合连续运转要求高的设备;

缺:设备检测成本和管理成本较高。

11

d自主维护

主要针对技改项目。

优:可以提高自我技能;

缺:需要较高的技能,也可能非常麻烦或是费用不会降低多少。

3、四种维护方式需综合使用

这四种维护方法各有所长,应根据现状并与设备运转要求结合起来使用。至于连续运转的度的问题 还需要在实践中不断总结。

对于这四种维护方式,把握住这几点也就是把握住了精髓,但是仍存在一个理论与实践的差距。所以我们要在实践中不断总结,在总结中不断前进,最终实现四中维护方式的综合使用。

以上五个实践一个总结,是这些次培训的主要内容的写照。尽管精益生产培训结束了,但是我们所学到的做到的仅仅是个皮毛。精益生产博大精深,我们还需要结合自己公司的情况,不断学习,不断实践,不断总结,在学习、实践与总结中找到适合我们企业的精益生产方式。

【小结】通过这次系统的精益生产培训,我们松涛小组基本上能够把握住每次培训的重点,每次培训的作业也都能够积极完成。我想至少我们思想在一下三个方面有了突破。

第一,思想较之以前也有了很大的变化,我们的大脑真正的与精益生产有了交集。比如以前不认为存在muda(浪费)的运输,现在认为是muda(浪费)了,现在在我们的脑子里muda(浪费)是无处不在,有了这个思想转变我们就会想方设法减少不会产生价值的能源 12

消耗,最终实现进一步的降本增效。

第二,知道了天外有天。五次培训中有四次都是在别的企业,通过对兄弟企业的参观,看到了自己的不足。形象工作做得不够,企业制度不够完善(有很多地方是用人治来替代的),这就是我们的软肋。再就是有些方面还是靠定性分析,没有到达定量分析的高度。

第三,在有限的薪金下,如何增强竞争,放大激励机制的作用。市场经济不允许默默无为,鼓励有所作为。企业内部也应服从市场经济,适应市场经济,也就是说企业内部也得想方设法的让所有人竞争起来,调动起所有人的积极性。如何提高内部竞争性,这便是管理制度、经济考核制度以及两者之间如何衔接的问题。

精益生产已成为一种时尚,已成为一种潮流,浩浩汤汤的精益生产大潮已经涌来。希望我们松涛人扮演好弄潮儿的角色,搏击大浪,尽显英雄本色,充分享受精益生产大潮带来的快感;希望以后精益生产二次推进时,我们松涛真正能够做到人人参与,全面开花;希望我们公司在新一轮的精益生产中重新洗牌后,依然能够英姿飒爽,傲视群雄!

2014-01-17

13

第二篇:精益化总结()

精益化总结

三、存在的问题及整改措施

1、针对新建站内设备出厂资料及出厂报告缺失的问题,(#4母线以及各站CT),暴露出前期各班组对资料收集的不重视,运维管理单位在验收过程中把关不严,在以后新设备投运时,必须做到对每台投运的设备严格验收,资料有迹可查。

2、针对老站设备出厂资料及出厂报告缺失的问题,可与其他兄弟单位共享资料,尽可能收集完全;

3、针对站内设备交接试验报告(如端子箱、避雷针无交接试验)及前期周检报告(如互31PT无周检报告)收集不全问题,一是补全至少一个周期完整的周检报告,二是必须要把好验收关,三是对后期的试验报告,运维班组要检查每一台设备、每一项试验项目不缺,并交相关领导核查无误后存档;

4、针对PMS系统内修校试记录与报告不对应,且记录不全,缺失严重;PMS内无周期性工作信息、无主变调压记录;报告录入不完善等问题,一是检修班组要完善报告录入程序,运维班组也要做好检查工作,确保PMS系统的各项记录和试验报告完整;

5、针对精益化体系建立不完善的问题,在后期整改工作中,应该按照荆州农电部门相关领导专家的建议,建立起一个体系成熟完善,便于查阅的资料系统,并尽可能将所有资料电子档化;