塑胶模具设计心得 [ 日期:2006-08-30 ] [ 来自:模具技术 ]

1. 部品图决定了金型设计的最终目的,必须透彻地理解。日本客户提供的部品图是按照JIS制图规定采用三角法绘制的,通常由以下部分构成:正面图、平面图、侧面图、断面图、详细图、参考图、注记、公差一览、仕上记号一览、标题栏、其他在视图过程中要注意以下方面:①公差要求较严格处。②现有图面无法理解的部分。

2. 部品图决定了金型设计的最终目的,必须透彻地理解。日本客户提供的部品图是按照JIS制图规定采用三角法绘制的,通常由以下部分构成:

正面图、平面图、侧面图、断面图、详细图、参考图、注记、公差一览、仕上记号一览、标题栏、其他

在视图过程中要注意以下方面:

① 公差要求较严格处;②对金型构造有影响的部位;

② 现有图面无法理解的部分;④注记中特别

突出的事项

⑤特殊的材料和热处理要求;⑥部品壁厚较薄处(t<0.6mm)

⑦部品壁厚较厚处;⑧外观上有无特别仕样要求

⑨三维曲面部分;⑩设计者、日期、纳期、价格等

3. 部品立体形状的理解

部品图是二维绘制的,要通过视图转换成设计者头脑中的三维形状,而手绘立体图对此很有帮助。

准备好纸和铅笔。

首先绘制出制品的大致外形轮廓,然后再根据自己对部品图的理解,绘制出部品各部位的断面图。

上述这些对将来分型面的确定、入子的分割非常重要。如果条件允许,使用粘土等辅助物来帮助理解会更好。

4.标题栏的检讨

部品图的标题栏一般注明了图面中的公差、

部品的材料等一些内容,必须要认真研读。 ①部品名;②图名;③图番;④材质(包括收缩率);⑤仕样,指材质的详细仕样,如生产厂家、商品名、树脂代号;⑥尺度;⑦设计者;⑧变更栏;

5.注记部分的检讨

?浇口种类、位置、数量

如无特殊要求,则金型设计者在自行决定后需征得客户的同意。

?入子分割线的要求

由于入子分隔线会在制品表面形成接痕,影响外观,尤其对折叠部位有害,所以设计者应遵守部品图的规定。

?成型品表面划伤等缺陷的规定

金型设计者应避免可能发生上述缺陷的金型结构设计。

?未注公差的要求。

?成型品形状及尺寸上的变更需征得客户的同意,作为金型设计者来说,不可自行决断。

?主视图的检讨

主视图是图面中尺寸较集中的地方,确认两侧公差及片侧公差,并标记其中较严格者。 ?其他各视图的检讨。方法同上 ?必要型缔力的检讨

熔融树脂在注射时,会在金型分型面上产生一个相当大的注射压力。如注射机最大型缔力小于注射压力,则模板之间就会产生缝隙,发生溢边现象。必要型缔力的计算如下: F=P×A F:必要型缔力(Kg)

P:注射压力(Kg/cm2),取300~500,视成型条件而定

A:制品在注射方向上的投影面积cm2 ?必要射出体积的检讨

在选择注射机时,要进行射出体积的检讨。 包括聊吧、制品在内的体积总和要小于注射机最大注射量的1/2~2/3

⑴其他事项

如客户提供的资料不全,需跟客户联系,取得全部资料。

使用彩笔标记出自己认为较重要的,以利于下一步的设计。

二.成型品基本图的设计

下图是金型设计工作的大致流程:

初期检讨→成型品基本图设计→金型构造设计→部品图设计→检图→出图

塑料注射金型的设计从成型品基本图的设计入手,其正确与否决定了成型制品的好坏。

下面就成型品基本图的设计手法进行讲解:

1. 了解成型材料的特性

最关键的是流动性能的好坏和收缩率的大小

2. 可充填性的检讨

应全面考虑以下几个方面:

① 型腔可否完全填充;②溶接痕的位置;③气泡的发生;

③ 成型品的变形;⑤点浇口的切断痕;⑥其他

在设计工作中,根据工作条件,采用下述方法来分析验证:

① 类似金型的比较;②流动比(L/T)的计

算;③CAD、CAE

3. 浇口位置的确定

4. 浇口形状的确定

5. 分型面的确定

应参照下述原则:

① 尽量采用平面;②易于加工;③无离型不良发生;④外观上分割线无影响处.

6. 金型制作寸法的决定

由于塑料冷却以后的收缩性,故金型制作寸法要考虑“成型收缩率”,方法如下:(以收缩率0.2%为例)

①两侧公差: L=25±0.05 →L0=1.02×25=25.5

②片侧公差: L=3-0.2 →L0=[(3+2.8)/2]×1.02=2.96

经过上述方法计算出的寸法,要经过以下两方面的补正:

① 金型制作上可修改性的补正。

② 奇数寸法的偶数化。

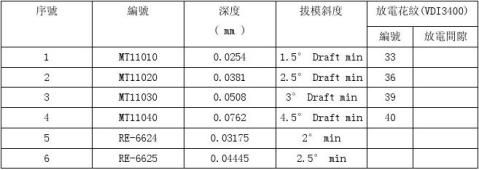

7. 拔模斜度的决定(固定侧)

为防止离型不良,有必要在固定侧型芯处设置拔模斜度,但要在成型品公差范围内,一般以30’~3°为宜。

8. 拔模斜度的决定(可动侧)

如有必要,可动侧也可加拔模斜度,但一般可不加。如有顶出不良,可通过加装顶杆的方法来解决。

9. 顶杆的配置

按照以下原则:

① 顶出面积尽可能大,因细小的顶杆孔难以加工。

② 尽量采用圆顶杆,因方顶出孔难以加工(但利用镶件分割线做出的较简单)。 ③ 顶杆要配置在型芯附近。

④ 顶杆孔周围最小1mm壁厚保证。

10. 生产数的记入

三.金型构造设计

成型品基本图完成以后,即可开展最重要的工作-金型构造图面的设计。这部分工作占金型设计全部研讨工作的80%。下面就是具体的设计流程:

1. 成型机金型取付仕样的确认: ① 滑杆间距的确认

金型大小不可超过滑杆间距,通常要留20mm以上的安全距离。

② 最小型厚的确认

金型的型厚要大于注射机的最小型厚 ③ 最大开模行程的确认

④ 最大锁模力的确认

⑤ 理论射出容量的确认

⑥ 定位圈直径的确认(以选择定位圈型号) ⑦ 注射机喷嘴先端形状的确认(以选择浇口套型号)

⑧ 最大型厚的计算

T=最小型厚+最大开模距离-S1-S2-S

2. 型腔配置方法的检讨

对于多型腔模具而言,要妥善安排型腔位置,使之投影中心完全位于模架中心上,并使流道最短地达到均衡进料。

3. 型腔壁厚度的确定

见P126~P131附录论述

4. 模架的选择

对于塑料注射模具而言,模架均已标准化。我公司均采用日本FUTABA(双叶)的模架。在选择模架时,除了大小规格外,应确认以下方面:

① 导柱导套的位置,有的导柱在固定侧,而有的在可动侧。根据需要来选择。

② 对于各模板的厚度,应结合成型品基本图来确认。一般来说,要使镶件非成形部分的长度在30mm左右为宜。

③ 目前我们有FUTABA的标准模架CAD库,可使用它来快速生成模架图。

5. 分型动作的决定

在模板厚度确定后,进行分型动作的检讨。 ① 固定侧型板与流道板之间的开模距离S1 S1=点浇口套长度+浇口套长度+10~20 ② 流道板与固定侧座板之间的开模距离S2 S2=拉料勾勾头长度+3mm安全距离 ③ 止动螺栓长度决定

L=固定侧型板厚+S1

④ 止动螺栓头部长度决定

⑤ 支撑导柱长度决定

L=固定侧型板厚+S1+流道板厚+S2+固定侧座板厚

⑥ 拉料勾长度决定

⑦ 流道顶出装置决定

⑧ 浇口套周边机构决定

⑨ 要做到使成形品顶出后自然落下的模具布局

6. 浇口套采用PUNCH市贩品

7. 开模次序的确定,并采用相应机构来确保这种开模次序的实现.

8. 流道从流道板顺利脱出的方法:

采用RUNNER EJECTING SET(MISUMI市贩品)

9. 支撑柱配置的检讨

在注射时,注射机会在可动侧型板的底部产生一个瞬间的注射压力,引起型板变形.为防止此种现象发生,可在模架中设置支撑柱,以不妨碍顶杆和力征安排在每个型腔附近为原则.

10. 冷却水孔的决定

为了恒定模具温度,必须开设冷却水孔,通以冷却用水。

冷却水孔的大小与冷却效率关系不大,中等大小的模具一般采用ф8.5的水孔即可,接口处采用PT1/8的管螺纹。

冷却水孔的位置与数量与冷却效果有密切关系,在确定时,应尽可能地靠近型腔和尽可能地多,但不要发生干涉。

11. 顶出部分的配置

结合成形品基本图,合理配置顶杆位置,注意不要与冷却水孔及支撑柱等部件发生干涉。

12. 浇口套的配置

本公司均采用PUNCH公司的标准部品。 浇口套头部SR寸法要比注射机喷嘴的SR寸法大1mm左右。

浇口套开口处ф寸法要比注射机喷嘴的ф寸法大0.5mm左右。

对于锥度来说,采用片侧1°比较好。

13. 定位圈的配置

结合成形机仕样,采用PUNCH市贩品。

14. 排气道的配置

为了使型腔内空气顺利排出,有时需设排气道。不过一般设计中不予考虑,生产中如发现有排气不良,再予以解决。

15. 顶出导柱与顶出导套的设计

为了提高顶出部件运动的精度,从而延长顶

杆、型芯寿命,防止顶杆拉伤,可设计顶出导柱与顶出导套。

16. 部品番号的确定

本公司制定有金型用部品番号的命名规则,按此规则进行确定。

17. 其他

至此,金型的构造设计基本完成。

四.部品图设计

在进行构造设计完成以后,根据成形品基本图和金型构造图进行金型部品图设计,包括下述内容:

?设计需加工的部品图面。

?外构件追加工部品图面。

?购入部品仕样书。

1. 型腔部分的设计:

?从金型构造图中把型腔部分的外形提取出来。X-Y方向与模板嵌合,注意公差与配合。Z方向采用螺钉或挂钩或键固定均可。

?成形部分形状与寸法

根据成形品基本图来决定,并考虑以下方面:

① 成形品寸法公差。

② 与别的部品之间的关系(配合)等。 ③ 便于金型的修正。

④ 机械加工方法所能达到的加工能力。 ⑤ 加工费用。

⑥ 其他。

?型芯均采用挂钩的形式与型腔件配合,X-Y方向用公差来严格控制。

?浇口设计

?固定方法

?材质、硬度的决定

考虑以下方面:

① 成形品的形状、寸法精度维持机能。 ② 成形品表面品质决定机能。 ③ 耐冲击,刚性、强度要足够。 ④ 耐腐蚀性。

⑤ 耐磨性。

⑥ 机加工性。

⑦ 镜面特性。

⑧ 热传导性。

⑨ 热处理性。

⑩ 材料价格。

2. 固定侧型芯的设计

形状与寸法根据成形品基本图确定。 材质的选择参考上面的内容。

可动侧型芯、型腔设计大致与固定侧相同,但多出顶出部分的设计内容。

至此,金型部品图中与成形有关的部分已完成,下面进行金型构造部分的部品设计。

五.检图

部品图设计完了以后要进行检图,这与设计工作同等重要。在投入生产前发现错误,要比在生产中或完成后才发现要节省大量的金钱与精力。

检图工作,可由设计者自身承担,也可由第三者担任。在检图中应把握如下原则: ?详细设计、重要设计检查时,最好在精力充沛时进行。

?连续工作1~2小时,应休息10~15分钟,保持头脑清醒。

?不要惧怕失败,在失败中取得成长的经验。

?不要从详细设计着手,应从总体方案开始,这样容易发现大的原则性的错误。 ?可调查类似金型在使用过程中发生的问题,并与自己的设计工作相对照。 检图工作主要内容如下:

1. 重要的原则性的项目

?根据型芯、型腔明细表,有无遗漏设计的部分。

?金型取数是否合适。

?分型面的设置是否正确?是否满足金型仕样书的要求?

?型腔可否完全填充?

?制作费用是否在预算范围内?

?成形品生产成本是否在预算范围内? ?金型纳期可否完成?

?为保证纳期,是否采取了合理的措施? ?成形品型腔可否顺利脱出?

?成形品型芯可否顺利脱出?

⑴浇口、流道的配置有无不当? ⑵冷却水道有无干涉处?

⑶支撑柱、顶杆、定出导向柱有无干涉? ⑷成形收缩率计算是否正确?

⑸镶件分割方式是否正确?

⑹两侧相互配合的部件设计是否正确? ⑺成形机取付仕样是否满足要求? ⑻其他特殊要求是否满足?

2. 金型构造方面的检讨

?目前的设计正确与否,有无可以改进之处?

?树脂流动的预想是否正确?

?型芯、型腔离型对策正确与否? ?滑块与滑动型芯的设计是否正确? ?配合处公差是否正确?

?排气道是否合适?

?配合间隙是否合适?

?装配时是否困难?

?拆卸是否方便?

?对白化现象有无预防?

⑴两侧各部件之间有无干涉?

3. 进行详细检讨的部分:

?有无尺寸相互不一致处?

?断面形状正确与否?

?部品个数是否正确?

?部品材质是否正确?

?型板刚性是否满足要求?

?型腔刚性、强度是否满足要求? ?浇口形状是否合适?

?加工方法是否经过妥善考虑? ?电极设计是否正确?

?标准部品发注书是否有误?

⑴客户仕样变更部分是否已全部变更? ⑵废旧图面是否已被替换?

⑶寸法公差、表面粗糙度有无过于严格处? ⑷机械加工性是否适当?

第二篇:塑胶模具设计指导

塑膠模具設計指引

製品圖詳閱之事項

A. 設計變更的項目是否確實地記入最新版的成品圖內?

B. 有無機種替換?交換模仁之模具結構是否沒問題?是否方便於拆裝?

C. 樹脂相關的情報是否詳實?是否取得了物性表?

1. 樹脂名。

2. 等級。

3. 顏色。

4. 成形收縮率。

5. 收縮率和射出壓力(或模腔內壓)、保壓時間、肉厚、料管溫度、模具溫度等關係變化。

6. 加工流動性(流動長或L / T比)和射出壓力、模具溫度、肉厚、料管溫度等之對應關係。

7. 成形條件之最適範圍。

D. 是否可做逃氣溝?(參考物性表或哪一種成形法),可作何種逃氣法?

E. 採用何種成形法?

F. 拆模:

1. 母模(製品表面側)要設計於塑膠機之固定側或可動側?

2. 拆模線(分模面、插破面、靠破面)是否理想?

3. 插破面之斜度是否足夠?(最好是3°以上)(插破量)

4. 製品表面的模仁線可有獲得客戶的承認?

5. 喇叭網孔脫模斜度是否足夠?其脫模斜度是否配合咬花?

G. 成品部是否會造成收縮之處?會收縮於哪一側?可有應付的解決辦法與判斷對策了?

1. 偏肉

2. 局部較厚之肉厚縮水痕跡如何克服?

3. RIB與側壁(或板厚)相連處之肉厚比例,板厚,側壁與RIB之比例為最之極限2/3。

4. BOSS根元處之肉厚與該處板厚之比例。是否有作全周盜料?

5. 局部之製品是否會因熱集中,不易冷卻而導致表面收縮?

6. 是否可確實的判定出收縮於哪一側(製品之表面或內側)?

7. 採用特殊之成形法是否可不用考慮收縮?例如發泡成形,或SINPRESS法等。

8. 設計盜料之小模仁或模仁梢時是否達到平均肉厚之要求?

H. 短射:(充填不足)如何對策?

1. 肉厚過薄無法成形時。

2. RIB過薄或過深。

3. BOSS根元處肉厚過薄。

4. BOSS肉厚過薄或過深。

5. RIB或BOSS是否會太接近澆口?

6. 短射和逃氣溝之關係。(客戶有提出排氣之指示?)

I. 短射和收縮二者之間如何取得平衡值?

J. 流道、澆口系統:(含補助湯道、堵料道)。

1

K.L.M.2 1. 採用哪種流道(熱流道、冷流道、其他)? 2. 流道系統適切?(注道、流道之型式及尺寸,澆口之型式、個數、位置、尺寸等)流動 平衡OK? 3. 流道距離/肉厚(L / T )適切? 4. 流道系統對整個成品之重量百分比合理? 5. 所採用的澆口型式是否會造成蛇紋或澆口附近產生色澤不均(如模糊、霧狀等)之現象。 6. 澆口之進入成品處是否選擇於較厚之地方。(理想方式是由厚→薄) 7. 是否會出現流痕?如何避免? 8. 是否有必要追加湯道?(湯道的型式?) 9. 是否有必要設置堵料道?(例如格子附近) 10.隨著湯道、堵料道之設置,是否會對成品表面之色澤造成不良影響?(陰影、霧狀等) 11.預期結合線出現之位置。結合線處之排氣考慮。是否有必要設置節流閥? 12.澆口位置之選定是否可避免成品之變形? 13.是否有必要於格子孔之後,設置穩流道及逃氣式模仁。 14.流道系統對成形循環時間之影響→考慮? 15.是否要作模流分析?其結果為何? 倒勾: 1. 倒勾部份在哪一側?(製品之表面側或內側) 2. 倒勾部份是否靠破?或非靠破? 3. 倒勾排除之最適方法? 4. 斜頂出塊是否會橫切到其他部份之成品?(RIB、BOSS、孤形部)如何避免? 5. 滑塊擬配之方向(天、地、左、右)考慮了? 離型: 1. 拔模斜度足夠?離型沒問題? 2. 成品圖上無特別指示的拔模斜度是否有必要儘可能向客戶要求加大?(公模側、盜料 孔等) 3. 公、母模側二者之離型抵抗力哪一側較大?可否預判會留於所希望之該側?如非所希 望之側則如何對策?(公模側之側壁是否需要咬花、放電?) 4. 分模面、靠破面、插破面等對公、母模側之離型抵抗是否確實加以研判了? 5. 成品是否會被勾往滑塊側?如何對策? 6. 透明成品(如亞克力、AS等)其拔模斜度是否必要做大一點? 7. 懸空之成品、其離型沒問題?如何對策?(擋拉片) 8. 隨著拔模斜度的增加(防止離型時成品拖傷),是否會造成收縮?如何對策? 9. 澆口之偏置,致樹脂壓對模仁施以彎曲力短,使模仁傾斜,當冷卻工程完了,模腔內壓下降後,模仁又彈回原位,到離型時,因過飽和而造成離型拖傷。 頂出: 1. 客戶有特別規定頂出系統?(方式、大小、位置、數量等) 2. 透明成品有無特別注意其頂出位置?(外觀要求) 3. 密閉深盤狀之頂出沒問題?(需要空氣頂出?) 4. 傾斜頂出時,頂出梢是否必要做防止橫向滑動之設計? 5. 客戶有特別規定頂出梢可比公模面低凹(成品上是高凸)? 6. 客戶有無針對局部頂出部位之E.P規定使用延遲頂出?(防止頂出白化)

7. 傾斜頂出塊是否能避免於全頂出行程內受到成品之拘束?(此情況下會影響成品之拘 束收縮、變形、拉傷等) N. 特殊加工之有無:

1. 咬花加工:

A. 咬花之花紋型式及番號。了解?

B. 側壁之咬花型式、深度等充分了解?所需之側壁斜度足夠? C. 咬花範圍明示了?

D. 各部位之咬花型式,番號是一種或二種以上? E. 薄肉厚處是否壁免咬花了?(拖花和色澤不均)

F. 公模側之咬花或放電花之區域會反映至成品表面上,而致使該部位之表面粗糙及 產生不同色澤?

G. 咬花後要施以何種噴吵處理(光澤處理)?

全光澤 100 % → 玻璃砂

半光澤 50 % → 玻璃砂 + 金鋼砂 消 光 0 % → 金鋼砂

2. 砂加工:

A. 噴砂之花紋型式及番號是否了解? B. 噴砂之範圍明示了?

C. 使用一種或二種以上之噴砂型式或番號?

D. 使用哪一種噴砂型式?(金鋼砂、玻璃砂、金鋼砂 + 玻璃砂)

全光澤 100 % → 玻璃砂

半光澤 50 % → 玻璃砂 + 金鋼砂 消 光 0 % → 金鋼砂

3. 彫刻加工:

A. 客戶是否提供了字稿、底片? B. 底片之倍率? C. 成品是凹或凸?

D. 彫刻法之選擇。(直接彫刻機彫刻、放電彫刻、鈹銅擠壓式入子或NC銑床加工) E. 彫刻板是否必要加入收縮率? F. 電鑄加工?

O. 成品相互間之配合關係:

1. 與同機種他部品之配合尺寸公差是否沒問題?

(尤其要注意拔模斜度對他部品所產生之影響。)

3

2. 拆模線是否適切?

3. 配合部位之公差是否特別留意?毛邊及毛刺標準? P. 其他:

Q.

R.

S.

4 1. 肉厚不平均之處會不會造成表面色澤變化、不均?(咬花後亦然) 2. 成品之變形、翹曲等充分檢討對策了? 3. 成品圖上無指示之拔模斜度(通常要求的很小)有必要向客戶建議做大一點? (特別是透明成品) 4. 成品圖上有銳角之處是否有必要做成R?(特別是成品之表面外觀) 5. 成品內側(公模側)之RIB、BOSS等之根元,是否按客戶圖面上所指示做R?(一般成 成品圖上註明”未指示的R做?R”)。但是必須注意是否會影響到與他成品間之配合問 題。 加工上之問題點: 1. 形狀是否可加工得出來? 2. 成品表面之模仁線可取得客戶的同意? 3. 倣削、NC、線切割、EDM等之加工是否有無困難? 4. RIB處要做模仁時,因應加工上之考慮,是否必要建議移動RIB? 5. BOSS徑、模仁梢Φ徑是否強度夠? 6. 模仁之加工性、加工法等考慮了? 7. RIB處的模仁拆法,是否兼顧到強度、逃氣、機械加工、鉗工打光等問題點? 一模多穴之模子,其模子番號之打刻(或用彫刻,放電),位置等是否客戶有指示?(通常可在客戶未指定前作在頂針上。) 日期章(DATE CODE)之規格是否客戶有指示?

模具設計之注意事項

A. 和客戶所指示之塑膠機有關連之事項:

1. 製品投影面積所需要之關模力<塑膠機之關模力?

2. 對成形品之重量而言,塑膠機之射出容量是否適切?

3. 定位環Φ徑。灌嘴之Φ徑、R、深度是否適切?

4. 模子最大寬度≦支桿間之距離?

A. 模子最大寬度 = 夾板之寬度 + 凸出夾板兩側外附屬安裝品之長度。

B. 附屬安裝品如下:油(空)壓缸、彈簧、管路分配器、熱澆道端子箱、其他。

5. 如果模子最大寬度 > 支桿間之距離,則採取回轉90°之架模方式是否可行?

6. 夾板之鎖模方式是哪一種(直鎖、爪鎖、自動鎖模),凹溝、螺栓孔之節距或Φ徑等是 否合乎指定?

7. 擊出孔之Φ徑、節距是否沒問題?

8. 模厚和塑膠機之最小模厚、最大模厚、最大開模距離等之關係是否沒問題?

9. 成品之頂出距離是否足夠?

(注意:模具有斜頂出塊時,其頂出量不可超過塑膠機之最大頂出量。)

10.頂出板強迫早回機構中,如採用塑膠機連桿拉回之方式,則頂出板配合連桿之位置、 螺紋節距、Φ徑等是否可從客戶方面取得?

B. 流道系統:(注道、流道、澆口)

1. 注道之Φ徑(上端、下端),長度是否適切?

2. 注道下端之冷料袋之形狀、尺寸是否適切?(參考其冷卻效果)

3. 流道之形狀,大小尺寸是否適切?

4. 以SIMPRES方式成形時是否需要於成品部位設計氣體流道?

5. 澆口的型式(側邊、點狀、潛艇、扇形、薄膜、環狀、直接、小片、活塞?.)是否適切?

6. 澆口之大小,位置、點數等是否適切?

7. 流動平衡是否考慮了?

8. 流道之取出方式是哪一種(自動落下、手取、機械手)?注道拉梢之型式是否適切? 三板模之流道以機械手取出時,是否要特別設計機械手之抓梢及防止流道脫落之固定 梢?

9. 流道之頂出是否沒問題?

10.流道重量佔成品重量之百分比是否概算了?

11.澆口之2次加工是否沒問題?客戶承認了?

C. 模具結構:

1. 模合部 (如公、母模側之模合斜面)的角度、耐壓強度等是否足夠?

2. 分模線 (分模面、插破面、靠破面)是否理想?

3. 模板能承受得了射出壓?模板下之支柱(SUPPORT)之配置、強度、抗壓預留量等是否 理想?

4. 模仁的鑲嵌方法是否理想?

5. 模仁太薄且細長時能承受得了射出壓?(可否採用飛入式之插破法?)

加工時(如線切割加工)不會變形?

6. 加工性、組立性是否沒問題?

7. 偏肉是否對策了?

A. 成品圖面上既有的偏肉。

5

B. 射出後所產生的偏肉。(射出壓造成模仁傾斜)

8. 頂出板之早回機構是否必要?使用之機構 → 理想?(是否可從成品圖上做設變以省 略早回機構,促使模子簡單化?)

9. 離型對策(脫模斜度、頂出機構?.)是否沒問題?

10.成品防拉(成品被勾拉至母模側或滑塊側)之對策(設置擋拉片、咬花、放電、其他)是 否充分?

11.模板、頂出板、三板模等之G.P的Φ徑是否會太細?

12.定位方法(G.B、斜面E.P、注道??)是否理想?

13.會有局部強度不足之處?對策了?

14.加工法是否理想?

15.熱處理法是否適切?確實指示了?

16.是否可設計得更精巧堅固?

17.母模咬花面禁止以螺絲鎖緊模仁後再以另一模仁敲填埋平。

18.模具內壓之測定是否必要?(測定之位置、方法及使用之型式)

19.機種變換涉及到的模具結構是否充分考慮?

20.模仁分割是否考慮了成品尖角,R角及模仁傾斜等之問題?

21.由於斜頂出塊的頂出作用,成品會發生橫向之移動是否對策防止了?

(擋拉片及其有效之擋拉有效行程)

22.4面滑塊之模具結構其4面之滑塊要設置於公模側或母模側的優缺點是否充分檢討了?

( 4面滑塊的分割法對成品外觀之影響亦應詳加考慮)

23.吊模螺栓Φ徑是否適切?

24.吊模之平衡性(吊模螺栓位置之考慮)是否良好?

25.模仁的定位法是否理想?

26.模具地側之附屬品(油壓缸、配管?..)會碰到地面?是否必要追加設計安全裝置(如安全塊?)

27.SUPPORT是否有必要設計裕留量?(規模具之大小而定)。設計圖上標示了?

D. 倒勾處理:

1. 倒勾位置之判斷是否清楚?

A. 內側倒勾或外側倒勾?

B. 公模側倒勾或母模側倒勾?

2. 倒勾之排除機構當同時可做在公模側及母模側之情況下,要選擇做於哪一側?理由?

3. 倒勾機構之選擇是否適當?(滑塊、油壓缸、斜頂出塊、撥兼束、其他)

4. 倒勾的拔出衝程是否足夠?

5. 滑塊滑動的平衡性是否足夠?

6. 滑塊配置方向是否理想?(天、地、右、左)

7. 4面滑塊要設置於公模側或母模側?(與倒勾量之長短有關係)

8. 4面滑塊如做於母模側,其作動方式之選擇是否適切?

9. 滑塊做於公模側且倒勾量很大時,是否需考慮以 ” T型塊 “ 替代斜梢來推動滑塊?

10.滑塊做於母模側且以彈簧來推動時,於公模側是否考慮追加滑塊之 “ 輔拉勾 “?

11.斜頂出塊之機構是否適切?(一體式或連桿&斜頂出塊),其導引之設計是否理想?

12.滑塊下方之滑動面是否必要使用滾珠軸承?其裝配方向是否特別注意了?如放錯方向

(上下倒置)則滾珠會掉落而致干涉滑塊?

13.滑塊的定位方式是否適切?

6

14.連接於滑塊外側之彈簧是否做了安全防護設計?

15.設置於滑塊內的彈簧,其彈簧作用力是否足夠?(特別是小型之滑塊袛靠彈簧推動時)

16.滑塊之強度 → 足夠?

17.滑塊的前進和後退限位是否正確?

(如使用滾珠軸承,則滾珠軸承之衝程等於滑動衝程之50 % )

18.滑塊背面角度和斜梢(或T型塊)之角度關係是否適當?

19.滑塊背面之耐磨板面積是否足夠?(儘可能做大)

20.斜梢(或T型塊)的長度是否剛好?

21.斜梢Φ經(或T型塊之大小)是否強度夠?

22.滑塊背面之”耐射壓面積”足夠?是否必要追加”束子”?

23.滑塊,斜頂出塊等是否會和E.P干涉?如何排除?

24.油壓缸之Φ徑是否足夠?(孔、盲孔)(受壓面積之計算)

25.油壓缸之前進限,後退限是否適切?

26.“撥兼束”之強度、尺寸、角度關係、衝程、彈簧力等是否沒問題?

27.組立作業是否方便?

28.承受大面積的塑膠射壓時,其滑塊在合模時是否要預留會被彈退的壓縮量?(鉗工注意)

29.油壓缸之微動開關,配線,管路配置等是否沒問題?

30.油壓缸之內部行程(訂做的行程) > 實際模子上之行程?(裕留量足夠?)

頂出關係:

1. 是最適的頂出方法?機構上行得通?

2. 頂出量(衝程)是否足夠?

3. 頂出之平衡性是否良好?(頂出系統之配置)

4. 頂出之滑塊配合距離是否適切?

5. BOSS、RIB或較深之成品部頂出對策是否適切?

6. 頂出點對成形品實際的作用力是否效果好?

A. 直線方向的作用力最有效果。

B. 從成品之側壁,RIB,BOSS等之正下方頂出較有效果。

7. 對於深且長之立壁是否必要使用頂出塊代替E.P?(從立壁之正下方頂出)

8. 頂出梢、頂出套筒、頂出塊、傾斜頂出塊等之配置,其機構上適切?是否會和螺栓、

水栓等干涉?

9. E.P、頂出套筒、傾斜頂出塊等會干涉到頂出板G.P或支柱(SUP)?

10.E.P、頂出套筒、套筒梢、斜頂出塊等之強度是否OK?

11.套筒梢會和頂出套筒之孔干涉?

12.頂出板早回機構(如E.P會干涉滑塊時)是否必要?

13.成形品的白化對策是否充分考慮了?

14.延遲機構是否必要?(料溝、白化對策)?

15.料溝是否必要配置E.P?位置,支數等適切?潛艇式GATE和料溝EP之距離適切?

(撓曲量)

16.2段頂出是否必要?

17.成形品頂出後,取出時沒問題?(手取、機械手臂、自動落下)

18.有斜頂出塊時,為防止頂出過程中發生成品橫向滑動是否必要做定位用E.P?

19.透明成品之頂出系統是否特別考慮了?

7 E

20.使用連推動斜頂出塊時,螺栓與連桿之間是否設置了彈簧墊片?連桿滑動導引之設計

是否沒問題?

21.頂出板之油壓頂出缸之行程、平衡、Φ徑是否OK?

22.是否需要空氣頂出?空氣供給之回路是否OK?

23.頂出機械是做在塑膠機的固定側?機構上OK?

24.曲面下之EP是否設計了止迴轉之定位梢?

25.是否在全頂出衝程內,能避免斜頂出塊一直受到成品(例如RIB)之拘束?

(此種情況下,會導致成品之拘束性收縮、變形、E.P之剪傷、成品不易取出?.。)

F. 冷卻 (加溫) 關係:

1. 各部位能達到同時冷卻的效果?(冷卻等溫線之考慮-----含冷卻水孔與成品之距離,水

孔間之節距、Φ徑)

2. 冷卻回路數是否足夠?能合乎客戶指定的CYCLE TIME之內?

3. 各部位的冷卻回路設計易於調整?(塑膠廠視情況而定,有必要實施配管作業。例如:

單獨回路之配管)

4. 該模具生產時實際使用之模溫範圍是否了解?

5. 對會產生局部高溫之地方 (如CRT 4個角落,BOSS和RIB盤連交錯之處) 做了重點的冷卻 (BE-CU&單獨回路 → 冷卻棒或冷卻管之使用)

6. 注道下之盤形冷料袋是否需要設計單獨冷卻回路?

7. 熱澆道之GATE處是否有必要設計單獨冷卻回路?

8. 冷卻(加溫)回路使用哪種媒體?(普通水、冷涷水、溫水、油、HEATER)

9. 冷卻回路與內部部品(螺栓、E.P等之頂出系統,模仁梢)或外部附屬部品(吊栓、熱澆

道端子箱、油壓缸?..)等會干涉?

10.游動式冷卻回路(滑塊、傾斜頂出塊等)之配管作業是否特別注意了?

11.冷卻接頭所使用之規格是否按照客戶的指示而設計?凹座之Φ徑及深度按照指示了?

12.“O”形環、盲栓、隔離片等是否沒問題?

13.為了防漏、是否有必要採取如下之設計?(冷卻孔以PS攻牙,而以PT牙之接頭緊鎖)

14.冷卻回路之設計要避免”死水”。

15.冷卻回路之加工是否方便?

16.冷卻回路之NO.是否指示了?

17.冷卻回路之流量,雷諾數是否有必要計算?

18.加熱回路之情況時,HEATER容量夠?絕緣對策充分?

19.注道是否需要單獨回路?

G. 熱澆道

1. HEATER(加熱棒、加熱圈?.)之選擇使用方法是否適切?

2. HEATER的電容量是否足夠?

3. HEATER、THERMO-COUPLE(感溫器)之配線是否沒問題?

4. 感溫器之配置場所是否適切?

5. 感溫器的材質是否合乎客戶的指示?(IC,CA??. )

6. 金屬接頭,接續端子是否合乎客戶的指示?

7. 樹脂滴漏之對策是否充分?

8. HEATER線的斷路、短路、絕緣等確實的檢查OK了?

9. 絕熱對策是否OK?

8

10.熱流道板之固定方式是否利於分解、組立?

11.端子箱之固定方式、位置是否適切?

12.使用特殊式的熱澆道(油壓、空壓式之活塞GATE),其GATE之開閉機構,控制方法 是否沒問題?

13.熱流道板及熱嘴之使用控制溫度是否了解?(樹脂別)

14.預定昇溫時間是否適切?

15.熱膨脹之裕留是否必要?

16.是否必要使用標準品?

17.訂購時間是否能符合交貨期?

18.公模背注母模時產生流痕是否有解決方案?

H. 拔模斜度

1. 拔模斜度足夠?成品會拖傷?

2. 咬花面之斜度是否足夠?(視咬花型式而定)

3. 隨著拔模斜模之增加,不會造成收縮?

4. 盜料用(防止收縮)之小模仁或模仁梢,以及頂出過程中防止成品橫向滑動之EP等, 其拔模斜度足夠?

5. 模仁式的RIB是否兩邊都做了拔模斜度?

6. 成品圖中對未指示的脫模斜度(譬如通常是1°)是否視情況有無必要向客戶爭取較大

的斜度?

7. 透明成品是否必要向客戶反應爭取較大的斜度?

I. 逃氣:

1. 所使用的該種樹脂可做逃氣孔? (結構發泡法是不可做逃氣孔。而難燃性NORYL最 好是不要做逃氣。)

2. 是否按照客戶的指示做了逃氣溝?

A. 製品面之外部及內部。

B. 分模面的逃氣溝要設計在公模側或母模側?

C. 模仁式RIB之逃氣溝。

D. 逃氣溝、孔之規格指示。

3. 肉厚較薄而不利於充填之部位(客戶不允許再加大肉厚時)是否逃氣孔做了?

A. 由E.P、頂出套筒、角E.P等。

B. 由假E.P。

C. 由模仁(或插破式模仁)。

D. 由油壓缸之模仁。

E. 由滑塊。

4. 流道系統中(2板模,3板模)是否必要做逃氣溝?

5. 是否必要使用粉末冶金等多孔性之材質作為逃氣之用?

6. 所預測結合線出現之處是否要預先做逃氣?或等試模後再於結合線所出現之場所追 加逃氣孔。

J. 加工圖上之形狀及尺寸:

1. 加工基準是否指示了?(模座以基準邊,模仁以分中)

2. 尺寸註記沒遺漏?作圖有遺漏?

3. 公差記入了?(單向公差特別強調了)?

9

4. 和其它模仁相互嵌合時是否沒問題?

5. 逃氣孔是否確實指示了?

6. 母模有焊接之處是否確實的記入到複印的加工圖上?(以利於咬花能特別注意)。而設

計者是否採取了一致的標記符號?

K. 零件部品:

1. 是否儘可能使用了標準部品?

2. 是否針對各零件之機能而選定了適切的材料?

3. 各零件的熱處理之指示是否適切?

4. 各零件的固定(螺栓等?.)是否沒問題?(模仁的偏位、移動、鬆脫)

5. 模仁的歪倒對策是否充分檢討了?

6. 各零件的形狀,尺寸是否適切?(價值分析是否充分?)

7. 容易破損之零件(場所)是否充分對策了?

8. 模仁及零件之交換容易性是否充分考慮了?

9. 模仁交換之範圍是否按照指示了?

10.盤形彈簧的動作是否OK?伸長量是否適切?彈簧作用力是否適切?

L. 組立圖:

1. 模具的大小是否適切的設計了?

2. LIST表內的零件都備齊了?

3. 購入的零件是否適切的選定了?

O. 準備:

1. 試模用的各家塑膠廠之冷卻接頭,油壓接頭,空壓接頭,熱澆道控制線路之接頭是否

預先詳細調查了?

2. 試模工具箱是否齊全?

3. 試模時組立圖,單獨的冷卻回路圖是否準備?

4. 試模時是否點檢適合的樣品作為TVR/FAI檢測用?(通常是在試模條件合適生產成型條件後15~30模次

的後5模)

5. 試模用之該台塑膠機規格資料是否事查明了?

6. 試模不良點是否整理後提出報告了?

7. 試模完後是否索取成形條件表。

P. 其它:

1. 成品的機種,品名,品番等是否必要打刻於模子上?

2. 模具之銘板是否需要?

3. 模具確認表中記載之各項內容逐一確認了?

4. 模具移轉或出口時之準備事項:

A. 模具圖之第2原稿(組立圖&加工圖&部品圖)或僅以複印的組立圖。

B. 照片。

C. 預備品(E.P,頂出套筒&套筒梢,易破損之小模仁,交換模仁,吊環?.)之數量?

D. 預備品之LIST表。

E. 有標示母模桿接位置之加工圖。

F. 單獨之冷卻回路圖。

10