表面粗糙度测量实验报告

姓名:马蕾 鲁秋红

学号:111401314 111401313

专业:工业设计(家具设计)

指导老师:熊国斌

日期:20xx年12月

一、实验目的与意义

1.了解表面粗糙度的测量原理、常用方法以及需要测定的参量

2.学习掌握TR240手持式粗糙仪的使用方法

3.测定待测物件的轮廓算数平均偏差Ra,微观不平度十点平均高度Rz,轮廓最大高度Ry等参量

二、实验设备

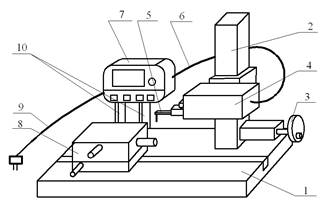

本实验用到的实验设备有千分表,表面粗糙度仪

三、实验内容简述

1.表面粗糙度的参数的定义:

金属、木材,塑料等加工部件,由于在加工过程中受到机床的状态、切削刀具的几何精度、树种、木材含水率等因素的影响,在加工表面上形成的由较小间距和峰谷组成的微观几何形状特性,称为表面粗糙度。

木材表面粗糙度的表面形式有锯痕与波纹;弹性回复不平度;破坏性不平度;木材与毛刺表现出来的不平度;木材结构等。

木材表面粗糙度影响加工精度;胶接强度;涂饰质量;产品的外观等。

2.粗糙度仪的测量原理

将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的锐利触针感受表面的粗糙度,此时工件被测表面的粗糙度引起触针产生位移,该位移使传感器电感线圈电感量发生变化,从而在相敏整流器的输出产生与被测表面粗糙度成正比例的模拟信号经过放大及电平转换之后进入数据采集系统,DSP芯片将采集的数据进行数字滤波和参数计算,测量结果在液晶显示器上读出,也可在打印机上输出,还可以与PC机进行通讯。

3.实验参数:

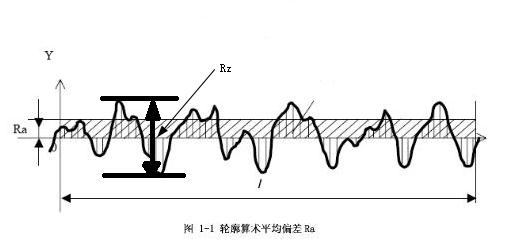

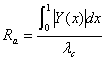

(1)轮廓算术平均差Ra

在取样长度e内,被测实际轮廓上各点至轮廓中线距离绝对的平均值,即Ra能充分反映表面微观几何形状高度方面的特性:

但因受计量器具功能的限制,不用作于粗糙或太光滑的表面的评定参数。

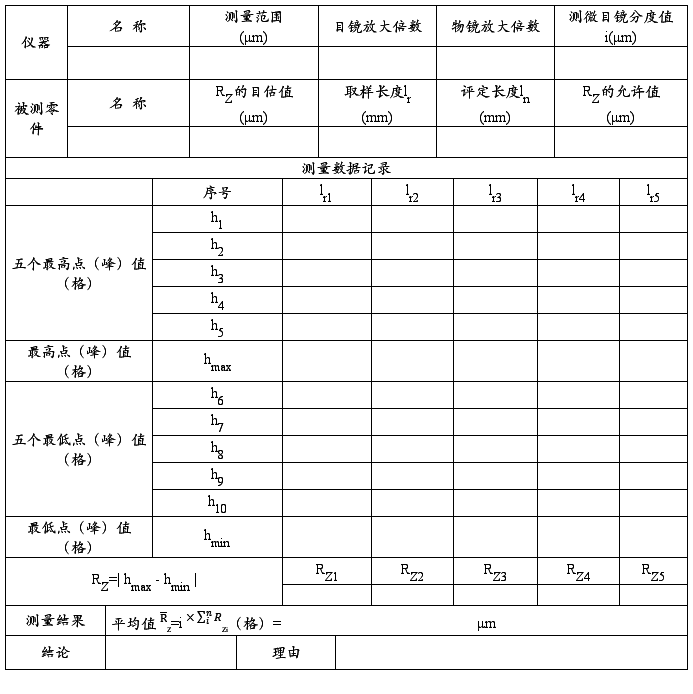

(2)微观不平度十点平均高度 Rz

在取样长度e内5个最大的轮廓峰高 y pi平均值与5个最大轮廓古深 y vi平均值之和:

…… …… 余下全文

二、 实验设备

二、 实验设备

的理解。

的理解。

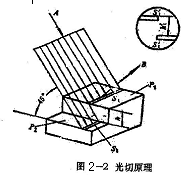

测量原理如图2所示,被测表面为P1-P2阶梯表面,当一平行光束从45度方向投射到阶梯表面时,即被折成S1和S2两段,从垂直于光束的方向上就可以在显微镜内看到S1和S2两段光带的放大像S1'S2',同时距离h也被放大为h1'。通过测量和计算,可求得被测表面的不平度高度h。

测量原理如图2所示,被测表面为P1-P2阶梯表面,当一平行光束从45度方向投射到阶梯表面时,即被折成S1和S2两段,从垂直于光束的方向上就可以在显微镜内看到S1和S2两段光带的放大像S1'S2',同时距离h也被放大为h1'。通过测量和计算,可求得被测表面的不平度高度h。