机 械 加 工 合 同

合同编号:20160227-01

定做方(甲方):白河县永宏化工有限责任公司

承揽方(乙方): 身份证号:

根据【中华人民共和国合同法】及其他有关法律法规的要求,甲乙双方本着互惠互利,友好合作的原则,经双方协商一致达成如下条款,特签订本合同,望共同遵守:

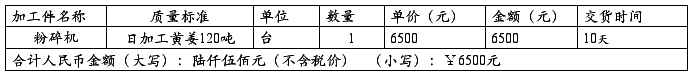

第一条、加工物名称、规格型号、数量、单价及供货时间:

第二条、承揽方对加工精度负责,达到约定设计产量,保质期一年。

第三条、交货地点、方式: 定做方指定地点,装车和卸车由委托方负责。

第四条、包装标准,包装物的供应与回收:无包装,无回收。

第五条、所有运费的承担方式和运输方式:

第六条、验收标准、方法及提出异议期限:按约定标准验收,定做方在验收合格单上签字后视为加工合格,提出异议期限为七天。

第七条、结算方式及期限:定做方验收合格后无质量问题、无服务纠纷,一次性支付。

第九条、违约责任:双方在合同履行过程中,未经过双方书面同意,不得擅自解除或终止合同,否则除赔偿给对方造成的损失外,还需要向对方按本合同交易总额的10%标准支付违约金。

第十条、合同争议的解决方式:本合同在履行过程中发生的争议,有双方当事人协商解决,协商不成的,依法向定做方所在地法院起诉。

第十一条、双方约定事项:在工件加工完成并无任何异议,由定做方财务科支付合同规定金额款项。

第十二条、其它合同事项:本合同壹式贰份,双方各执壹份,经供需双方签字并加盖公章后生效。传真、电子邮件具有同样法律效力。

第十三条、其他事项:本合同壹式肆份,双方各执贰份,经供需双方法定代表人或委托代理人签字并加盖公章后生效。传真件具有同样法律效力。

甲方签章: 乙方签章:

代表签字:

联系电话: 联系电话:

签字日期: 签字日期:

第二篇:机械加工通用技术规范

机械加工规范书

1.目的

1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围

适用精工车间机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义

3.1 A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

3.2 B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

3.3 C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.机加工的要求

4.1机加工件材料要符合图纸,选用的材料符合国家标准。

4.2机加工件图纸未注尺寸公差参考国家标准线性尺寸的未注公差GB/T1804-f要求进行检验。

4.3机加工件图纸未注角度公差参考国家标准角度的未注公差GB/T11335-m要求进行检。

4.4机加工件图纸未注形位公差参考国家标准形位的未注公差GB/T1184-H要求进行检验。

4.5图纸中尺寸标注为配合形式加工的,采用间隙配合,具体要求为:外配合为配合为配作对象最大尺寸+0.01~+0.10mm:内配合为配作对象最小尺寸-0.10~-0.01。

5.机加工质量的控制

5.1 零件加工按照图纸加工,对图纸有标示不清、模糊、错误和对图纸产生疑问的与公司工艺人员联系。

5.2 零件加工按照工艺流程去做。

5.3零件加工过程中遇到加工错误或尺寸超出公差范围要与公司工艺人员联系,公司工艺人员将会确认零件可以采用或不可采用。

5.4 需要划线加工的零件,加工后不允许有划线的痕迹。

5.5 所有机加工的零件要去毛刺、钻孔后要倒角、棱角要倒钝(特殊要求除外)。

5.6两加工面间过度圆角或倒角的粗糙度,按其中较低的执行。

5.7两加工面间的根部,未要求清根的,其圆角半径均不大于0.5。

5.8零件的配合表面上,除图样及技术文件有规定外,不得刻打印记或作其它不易清除的标记。

5.9图样上未注明锪平深度的,其深度尺寸不作检查,以锪平为限。

5.10碰到零件加工错误不应该擅做主张对零件进行修改,应与公司工艺人员联系获得技术支持。

6.机加工外观的控制

6.1 机加工中由于控制不力和操作不当造成机械碰伤、表面划伤的不允许存在A级表面,允许存在B,C 级表面.。

6.2 变形、裂纹不允许存在A,B,C级表面。

6.3 需要表面处理的零件表面不允许有氧化层、铁锈、凹凸不平的缺陷。

7.机加工质量检验

7.1 外观检验:不允许有翘曲、变形、裂纹、划伤、碰伤、凹凸不平及表面粗糙度符合要求。

7.2 材料的检验:材料厚度符合国家标准。

7.3 尺寸及公差的检验:零件的尺寸和公差符合图纸的要求。

1

7.3.1未注公差尺寸的公差

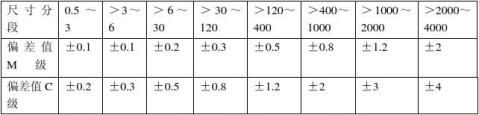

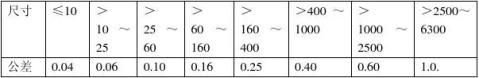

1.图样上未注公差尺寸的公差,按照GB/T1804-2000(一般公差 未注公差的线性和角度尺寸的公差)中“线性尺寸的极限偏差数值”执行,加工面间按M级,加工面与毛坯面间按C级,具体数值见表一

2.宽度小于10mm的退刀槽或油槽其宽度公差按 ± 0.5mm加工和检验。 3.盲孔的孔深尺寸公差按+2mm加工和检验。

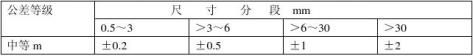

4.圆角半径和倒角尺寸公差,按GB/T1804---2000中“倒圆半径和倒角高度尺寸的极限偏差数值”中的M级执行,具体数值见表二。

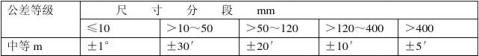

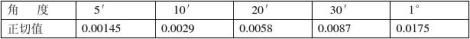

5.未注公差角度的极限偏差按GB/T1804---2000中“角度尺寸的极限偏差数值”执行。其中对角度按角度的短边长度确定,对圆锥角按圆锥素线长度确定,具体数值见表三,为便于检测将有关角度公差的正切值列于表四供参考

6.开口销轴线角度公差按±5°加工检验

7.3.2未注形状和位置公差的公差

1.图样上同一平面上未注位置公差的螺孔、螺栓及螺钉孔位置公差按以下规定加工和检验 a.当螺孔≤M12、螺栓或螺钉孔直径φ≤13时位置度公差为φ0.5 b.当螺孔≥M14~M24、螺栓或螺钉孔直径φ≥16~26时位置度 公差为φ1。

c.当螺孔≥M27,螺栓或螺钉孔≥φ29时,位置度公差为φ1.5。 d.上述孔受装配基准约束时(如定位止口、定位孔等),位置公差基准即上述基准。

2.轴与孔的圆度、圆柱度均应控制在相应的尺寸公差带内;对于尺寸公差等级高于等于IT6的轴和IT7的孔应在相应尺寸公差65%范围内.

3.零件表面间的对称度及回转体间的同轴度误差均不得超出相应公差带中的较大者 。 4.零件表面或轴线间的平行度应在相应的尺寸公差带内

2

5.垂直度及端面跳动按表五的规定加工与检验

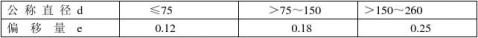

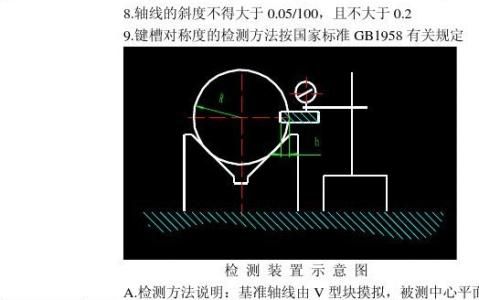

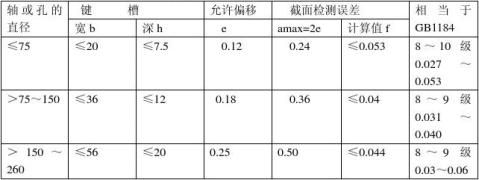

6.单键槽的轴线对于轴或孔轴线的对称度按以下规定加工与检验 7.轴线偏移量不得大于表六规定值

(1).截面测量,调整被测件使定位块沿径向与平板平行,测量定位块与平板的距离。再将被测件旋转180度后,重复上述测量,得到该截面上下两对应点的读数差a,则该截面的对称度误差

f截=ah/(2-h)

(2).长向测量,沿键槽长度方向测量,长向两点的最大读数差即该键槽的斜度。 取以上两个方向误差的最大值作为该零件的对称度误差。 B.按本规定键槽轴线偏移量换算成对称度误差并载于表八。

3

7.4 螺纹、孔的检验:

7.4.1采用牙规、塞规检验或用螺钉检验,螺纹的底孔不大于标准底孔的0.1mm。

7.4.2图样上未注精度等级的普通螺均按GB197规定:内螺纹按7H;外螺纹7g加工和检验;未注明粗糙度的螺纹的粗糙度均为Ra6.3 7.4.3螺纹部分的长度公差按+1.5倍螺距执行

7.4.4螺孔对端平面、螺栓外螺纹对支承平面垂直度匀差按1.2/100加工和检验

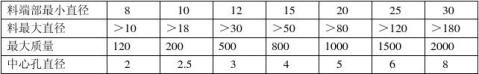

7.4.5内螺纹孔口按90°~120°倒角,倒角外圆应大于螺纹直径;外螺纹端部按45°倒角,倒角后小径应小于螺纹小径。 7.4.6中心孔

1.中心孔是否保留应在图样上注明,若未注明则认为有无均可,或按工艺规定。

2.中心孔的规格图样上如未注明时按A型(不带护锥)加工和检验。尺寸见表七。

7.5 零件的检验要全面到位防止不良的产品流入公司造成不必要的损失。

8. 外协件的一般要求

8.1外协零件毛坯须经检验合格后方可投于加工,在加工过程中如发现有经修补后可以使用的沙眼、缩松、裂纹等缺陷件,应报设计部门同意后再处理。

8.2零件热处理后不再进行加工的表面应清理干净,表面处理后的加工件光泽应均匀一致.

9.零件加工时的操作要求 9.1.下料

9.1.1 看清下料单上的材质、规格、尺寸及数量等。

9.1.2核对材质、规格与下料单要求是否相符。材料代用必须严格履行代用手续。 9.1.3 查看材料外观质量(疤痕、夹层、变形、锈蚀等)是否符合有关质量规定。 9.1.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。 9.1.5 号料

1.端面不规则的型钢、钢板、管材等材料号料时必须将不规则部分让出。钢材表面上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。 2.号料时,应考虑下料方法,留出切口余量。

3.有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料靠实挡板。 9.2 加工前的准备

9.2.1 操作者接到加工任务后,应借领加工所需的产品图样。

9.2.2 根据产品图样及技术要求,有工艺规程的应看清、看懂,无工艺规程的按通用工艺制定自己的加工工步。有疑问之处找有关技术人员问清后再进行加工。

9.2.3 按产品图样及工艺要求复核工件毛坯或半成品是否符合要求,有问题应找有关人员反映,待处理后方能进行加工。

9.2.4 根据图样中的尺寸以及工艺要求,准备好所需的工、卡、量具以及工艺装备。对新工

4

艺装备要熟悉其使用要求,操作方法,且不可随意拆卸或更换零件。

9.2.5 加工所需的一切工、卡、量具均放在规定的位置,不得随意乱放,更不能放在机床导轨上。

9.2.6 使用设备均应有该类机床的操作合格证才能操作。

9.3 刀具与工件的装夹

9.3.1刀具的装夹

1.在装夹各种刀具前,一定要把刀柄、刀杆、导套等擦拭干净。

2. 刀具装夹后,应用对刀装置或试切等方法检查是否正确。

9.3.2工件的装夹

1.在机床工作中上安装夹具时,要擦净其定位基准面,并要找正其与刀具的相对位置。

2.工件装夹前应将其定位面、夹紧面、垫铁和夹具的定位、夹紧面擦拭干净,且去毛刺

3. 要按规定的定位其准装夹工件,若工艺中未规定装夹方法,可自行选择定位基准和装夹方法,选择定位基准应按以下原则:

A) 尽可能使定位基准与设计基准重合;

B) 尽可能使各加工面采用同一定位基准;

C) 粗加工定位基准应昼选择不加工或加工余量比较小的平整平面,而且只能使用一次

D) 精加工序的定位基装应是已加工表面;

4. 对无专用夹具的工件,装夹时应按以下原则进行校正。

A) 对划线工件应按线进行找正;

B) 对不划线工件,在本工序后尚需继续加工的表面(二次加工),找正精度应保证下工序有足够的加工余量;

C) 对在本工序加工到成品尺寸的表面,其找正精度应小于尺寸公差和形位公差的1/3;

D) 对在本工序加工到成品尺寸的未注尺寸公差(俗称自由公差),应按照GB/T1804-92,IT12标准执行。

5. 夹紧工件时,夹紧力的作用点应通过支承点或支承面,对刚性较差的工件,应在适当的部位增加辅助支承以增强刚性。

6. 夹持精加工表面和软质工件时,应垫以软垫如紫铜皮等。

7. 用压板压紧工件时,压板支承点应略高于被压工件表面,并且压紧螺栓应尽量靠近工件,以保证压紧力。

9.4 加工要求

9.4.1应根据工件材料、精度要求和机床、刀具、夹具等情况,合理选择切削用量。在粗加工时应尽量采用较大的进给量、较深的切削深度及较低的切削速度;精加工时反之。

9.4.2 加工铸件时,为了避免表面夹砂、硬化层等损坏刀具,在许可的条件下,切削深度应大于夹砂或硬化层深度。

9.4.3 对有公差要求的尺寸,在加工时应尽量按其中间公差加工。

9.4.4 铰也前的表面粗糙度Ra值应不大于12.5um。

9.4.5精磨前的表面粗糙度Ra值应不大于6.3um。

9.4.6粗加工时的倒角、倒圆、槽深等都应按精加工余量加大或加深,以保证精加工后达到设计要求。

9.4.7 在本工序完工后出现的毛刺,应由本工序去除。

9.4.8在大件的加工过程中应经常检查工件是否松动,以防因松动而影响加工质量或发生意外事故。

9.4.9切削过程中,出现异常的声音或加工表面粗糙度突然变坏,应立即退刀停车检查原因

9.4.10 各道工序必须进行首件检查合格后方可加工,在加工过程中和本工序加工结束后,必

5

须自检,方可交专检抽检。

9.4.11 应正确使用量具,若发现异常情况,应找有关人员处理后,方可使用。

9.5 加工后的处理

9.5.1工件在各道工序加工后应做到无屑、无水、无脏物,并在规定的工位器具上摆放整齐,以免磕、碰伤等。

9.5.2 暂不进行下道工序加工的或精加工后的表面应进行防锈处理。

9.5.3凡相关零件成组配对加工的,加工后需作标记。

9.5.4 各道工序加工完的工件,经专职检查员检查合格后方能转入下道工序加工。

9.5.5 在各道工序加工中,因指批量较大,由多人加工同一零件时,完工后应在自己的加工件上作标记。

9.6 其它要求

9.6.1 工艺装备用完后要擦拭干净、上油,放在规定的位置或交还工具库。

9.6.2 产品图样以及所有工艺文件在使用中均应保持整洁,严禁涂改,完工后交回工具库。

9.6.3 使用过的量具擦净后归还工具库。

10.引用标准

JB-T4328.6-1999电工专用设备 机械加工通用技术条件

JB-T5000.9-1998重型机械通用技术条件 切削加工件

JB-T5936-1991工程机械 机械加工件通用技术条件

JB-T7164-1993凿岩机械与气动工具 机械加工件通用技术条件

JB-T8828-2001切削加工件 通用技术条件

JB-T9872-1999金属切削机床 机械加工件通用技术条件

SB-T10148.2-1993粮油加工机械通用技术条件 机械加工技术要求

YC-T10.1-2006烟草机械 通用技术条件 第1部分 切削加工件

6