关于电解加工的学习报告

系别:工程机械系

姓名:马瑞男

班级:13营销306

学号:30618

目录

一、关键词:... 3

二、载要:... 3

三、电解加工的概述:... 3

四、电解加工的工艺条件... 4

五、电解加工的工艺特点... 4

六、电解加工的特点和应用与发展... 6

七、电解加工的局限性... 7

六、参考文献... 8

一、关键词:电解液、电化学阳极溶解、工艺特点、导电材料、混气电解加工、电流密度。

二、载要:电解加工是利用金属在电解液中产生电化学阳极溶解的原理工件进行成形加工的特种加工,与其它加工方法相比,电解加工具有如下特点:加工范围广、生产率高、加工质量好、可用于加工薄壁和易变形零件、工具阴极无损耗。

Electrochemical machining is the use of metal in the electrolyte on the principle of electrochemical anodic dissolution work piece forming processing of special processing, compared with other processing method, electrochemical machining has the following characteristics: machining range, high productivity, good quality, can be used for machining parts, tools and deformation cathode lossless.

三、电解加工的概述:

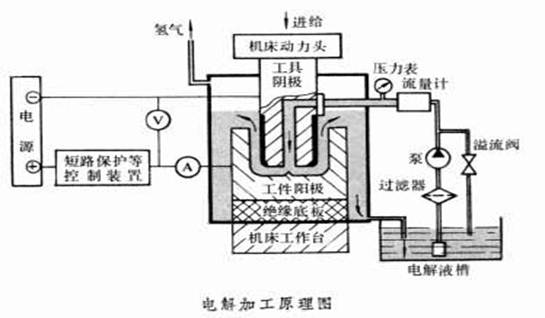

电解加工,英文是electrochemical machining,利用金属在电解液中产生电化学阳极溶解的原理工件进行成形加工的特种加工,又称电化学加工,英简称 ECM。电解加工于20世纪50年代中期在苏联和美开始应用。日本于60年代初期发明的混入一定量压缩气的混气电解加工,提高了加工精度。加工原图电解加工原理图为电解加工的基原理。工件接直流电源的正极,为阳极。

Electrochemical machining, English is electrochemical machining, the use of metal in the electrolyte on the principle of electrochemical anodic dissolution work piece forming processing of special processing, also called electrochemical machining, the ECM for short. Electrochemical machining in the mid - 1950 - s application in the Soviet union and the us started. Invented by Japan in the early '60 s with a certain amount of compressed air mixed gas electrochemical machining, the machining precision is improved. Original electrolytic machining principle of the graph is the base principle of electrochemical machining. Artifacts to positive electrode of dc power supply, as the anode.

四、电解加工的工艺条件

其加工系统如图所示。但为了能实现尺寸、形状加工,还必须具备下列特定工艺条件:

(1)工件阳极和工具阴极(大多为成型工具阴极)间保持很小的间隙(称作加工间隙),一般在0.1-1mm范围内。

(2)电解液从加工间隙中不断高速(6-30m/s)流过,以保证带走阳极溶解产物和电解电流通过电解液时所产生的热量,并去极化。

(3)工件阳极和工具阴极分别和直流电源(一般为10-24V)连接,在上述两项工艺条件下,则通过两极加工间隙的电流密度很高,高达10-100A/cm2数量级。

五、电解加工的工艺特点

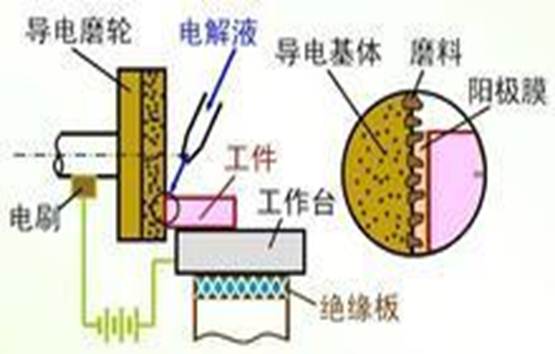

电解加工是利用金属在电解液中发生电化学阳极溶解的原理将工件加工成形的一种特种加工方法。加工时,工件接直流电源的正极,工具接负极,两极之间保持较小的间隙。电解 液从极间间隙中流过,使两极之间形成导电通路,并在电源电压下产生电流,从而形成电化 学阳极溶解。随着工具相对工件不断进给,工件金属不断被电解,电解产物不断被电解液冲 走,最终两极间各处的间隙趋于一致,工件表面形成与工具工作面基本相似的形状。

电解加工对于难加工材料、形状复杂或薄壁零件的加工具有显著优势。目前,电解加工已获得广泛应用,如炮管膛线,叶片,整体叶轮,模具,异型孔及异型零件,倒角和去毛刺等加工。并且在许多零件的加工中,电解加工工艺已占有重要甚至不可替代的地位。

与其它加工方法相比,电解加工具有如下特点:

(1)加工范围广。电解加工几乎可以加工所有的导电材料,并且不受材料的强度、硬度、韧性等机械、物理性能的限制,加工后材料的金相组织基本上不发生变化。它常用于加工硬质合金、高温合金、淬火钢、不锈钢等难加工材料。

(2)生产率高,且加工生产率不直接受加工精度和表面粗糙度的限制。电解加工能以简单的直线进给运动一次加工出复杂的型腔、型面和型孔,而且加工速度可以和电流密度成比例地增加。据统计,电解加工的生产率约为电火花加工的5至 10 倍,在某些情况下,甚至可以超过机械切削加工。

(3)加工质量好。可获得一定的加工精度和较低的表面粗糙度。加工精度(mm):型面和型腔为 ± 0.05~0.20;型孔和套料为 ± 0.03~0.05。表面粗糙度(μm):对于一般中、高碳钢和合金钢,可稳定地达到 Ra1.6~0.4,有些合金钢可达到 Ra0.1[1]。且加工生产率不直接受加工精度和表面粗糙度的限制。电解加工能简单的直线进给运动一次加工出复杂的型腔、型面和型孔,加工时,工件接直流电源的正极,工具接负极,两极之间保持较小的间隙。

六、电解加工的特点和应用与发展

1、电解加工的特点是:

A、能以简单的进给运动一次加工出复杂的型腔或型面。B、可加工高硬度、高强度和高韧性的难加工金属材料(如淬火钢、高温合金和钛合金等)。C、工具电极不损耗。D、产生的热量被电解液带走,工件基本上没有温升,适合于加工热敏性材料零件。E、加工中无机械切削力,加工后零件表面无残余应力,无毛刺。

2、电解加工主要用于成批生产时对难加工材料和复杂型面、型腔、异形孔和薄壁零件的加工。例如加工炮管镗线、透平叶片型面、整体叶轮、锻模、航空 发动机机匣、异形深小孔、内齿轮和花键孔等;还可用于去毛刺、刻印和电解扩孔。

3、发展:为了提高加工精度,除采用混气电解加工外,还发展了小间隙高速进给电解加工(电解间隙值为0.03~0.10毫米)、脉冲电流和振动电解加工,并使用低浓度电解液等,这些都有利于提高加工精度。采用快速切断(短路保护)装置和加工参数适应控制系统,可提高机床本身的稳定性和自动化程度。掌握电解加工成形规律和采取反拷阴极法,能缩短阴极设计和制造周期。

In order to improve the machining precision, besides adopting mixed gas electrochemical machining, also developed the high speed feed small clearance electrochemical machining (electrolytic clearance value of 0.03 ~ 0.03 mm), pulse electrochemical machining, electric current and vibration and using low concentration of electrolyte, etc., these are to improve the machining accuracy. Using fast cutting, short circuit protection device and the processing parameter adaptive control system, can improve the stability of the machine itself and the degree of automation. Master the electrochemical machining forming law and take the kao cathode method, can shorten the cathode design and manufacturing cycle.

七、电解加工的局限性

但是,事物总是一分为二的。电解加工也具有一定的局限性,主要表现为:

(1)加工精度和加工稳定性不高。电解加工的加工精度和稳定性取决于阴极的精度和加 工间隙的控制。而阴极的设计、制造和修正都比较困难,阴极的精度难以保证。此外,影响电解加工间隙的因素很多,且规律难以掌握,加工间隙的控制比较困难。

(2)由于阴极和夹具的设计、制造及修正困难,周期较长,因而单件小批量生产的成本较高。同时,电解加工所需的附属设备较多,占地面积较大,且机床需要足够的刚性和防腐蚀性能,造价较高。因此,批量越小,单件附加成本越高。

However, things are always two sides. Electrochemical machining also has certain limitation, main show is:

(1) The machining precision and stability is not high. Electrochemical machining precision and stability depends on the precision of cathode and working gap control. The cathode design, manufacture and correction are difficult, hard to ensure the precision of the cathode. In addition, there are many influence factors in electrochemical machining gap, and law is difficult to grasp and control of machining gap is more difficult.

(2) Due to the cathode and fixture design, manufacturing and correction is difficult, cycle is long, so the high cost of sheet small batch production. At the same time, the accessory equipment for the electrochemical machining is more, covers an area of large, and machine tools need enough rigidity and anti-corrosion performance, cost is higher. Therefore, the smaller mass, piece additional cost is higher.

六、参考文献

[1]杨晓冬,刘光壮,赵万生基于智能技术的电解加工条件优化.电加工,1998(5)5~9

[2]周忠义,电解加工工艺参数的优化设计北京建筑工程学院学报,1997,

[3]翟德梅,翟振辉,杨玉河电解加工工艺效果的分析研究及优化模具制造,2002(14)3840

[4]杨晓冬,宋颖慧,赵万生.基于遗传算法的电解加工电参数优化模型.哈尔滨工业大学学报,2002,34(4):450~454

[5]杨晓冬,赵万生,刘光壮.基于遗传算法的电解加工条件优化.电加工,1999(2):1~4

第二篇:加工实习报告

机 加 工 实 习 报 告

专业:

班级:

姓名:

学号:

一、 实习的性质与目的

性质:该实习是机电类专业学生熟悉冷热加工生产过程,培养实践动手能力,学习《机械制造技术基础》课程的实践教学环节。

目的:是学生熟悉机械制造的一般过程,掌握金属加工的主要工艺方法和工艺过程,熟悉各种设备和工具的安全操作使用方法:了解新工艺和新技术在机械制造中的使用:掌握对简单零件冷热加工方法选择和工艺分析能力:培养学生认识图纸,加工符号及了解技术条件的能力。通过实习让学生养成热爱劳动,遵守纪律的好习惯。

二、 实习的基本要求

1实习要求

实习是重要实践教学环节,其基本要求是:按大纲要求,完成车工钳工铣工等各种的基本操作和学习相关工艺基础知识,使学生了解机械制造的一般过程,熟悉机械零件常用加工方法及所用设备结构原理,工卡量具的操作,具有独立完成简单零件加工能力,使学生通过简单零件,巩固和加深机械知识及其应用,学会对工艺过程的分析能力;培养学生劳动观点,理论联系实际的工作作风和经济观点,实习总结报告时实习质量考核形式之一。 2能力培养要求

加深对学生专业能力的培养,使学生养成发现问题,分析问题,运用所学过的知识和技能独立解决问题的能力和习惯,鼓励并看重培养学生创新意识和创新能力:结合教学内容,注重培养学生能够的工程一时,产品意识,质量意识,提高其工程素质。 3安全要求

在实习安全过程中,是强调安全第一的观点,进行入工厂安

全教育宣传安全生产规则,教育学生遵守劳动纪律和严格执行安全操作规程。

三、 实习的基本内容

1基本要求

(1)了解车窗型号,用途,切削,运动各组成部分的作用及传动

系统

(2)熟悉车工常用的刀具(右偏刀,弯头刀,镗刀,螺纹车刀,

且操刀)和量具(钢板尺,游标尺)以及主要附件(三爪卡盘,四爪卡盘,拨盘,顶失、心轴,花盘,弯板、中心架跟刀架)的大致范围。

2操作训练

根据零件图上的技术要求加工简单零件。

(1)根据不同的加工表面选择合理的刀具。

(2)根据加工表面的精度和表面粗糙度要求大致合理的选择切削

量。

(3)要去正确运用切削步骤和试切方法,正确使用刻度盘和油表

卡尺

观察一把外圆车刀的到头结构和车刀角度,并了解其所用的刀具材料种类和品牌。

(4)操作工程中应严格遵守安全操作规程,着重做到以下几点: ① 查自动手柄是否处在停止位置,其他手柄是否处在所需位

置。

② 工件要夹正夹牢,用卡盘装夹工件后必须立即取下卡盘扳

手。

③ 刀具要夹劳,放刀架要锁紧。

④ 工件和刀具装好后要进行极限位置检查(即将刀具摇至需

要切削的末端位置,用手搬动主轴,检查卡盘拨盘卡箍与刀具,放刀架中滑板等有无碰撞可能)。

3常用量具

螺旋测微量具是利用螺旋测得原理进行测量的一种量具,按用途分为外径千分尺,内径千分尺等,其中外径千分尺用的最为广泛。

外径千分尺有刀架测微头、测力装置和锁紧装置等组成,尺架的一段装有固定的测砧,另一端装有微头尺架的两侧面覆盖着绝缘板,防止使用是手的温度影响,外径千分尺的测量精度。

床用外径千分尺的测量范围是0~25mm、25~50mm、

50~75mm、75~100mm、100~125mm、125~150mm(使用千分尺时如果测微筒的两线与固定套筒的中线没有对准,在测量时就会产生系统误差,因此必须加以矫正,校正时,应先使用测微螺杆与测接触,利用锁紧装置将测微螺杆锁住,用千分尺的专用扳手插入固定套筒的小孔中,转动固定套筒使其中线对准微分筒的零线,松开锁紧装置调整完毕。

游标量具是一种常用的量具,量具具有结构简单,使用方便测量范围大等特点,游标量具的分度值有0.1mm、0.05mm、0.02mm三种。

游标卡尺主要有主副尺两部分组成,主尺是一个毫米刻度的尺,可以沿导轨紧贴主尺华东,物件的外直径和高度用外量爪测量,内直径用内量爪测量,深度尺用于测量孔径的深度,紧固螺钉用来锁紧游标吗。

读书时先读出两尺零刻度线之间的以毫米为单位的整刻度在数出游标尺上挤于主尺的是第几根刻度线,称已经读,即为游

标卡尺的读数,两者相加即为所测值,使用游标卡尺时,乘以精度,右手持尺,轻轻卡住物体后,在读取数据,绝不允许把被紧夹的物体在量爪的卡口内挪动,

4车削加工

车床是主要用车刀对旋转的工件进行车削加工的机床,在车床上利用工件的旋转运动和刀具的移动进行,切削加工的方法称为车削加工,在车床上海可用钻头、扩孔钻、铰刀、丝锥拔牙和滚花道等进行相应加工。

CA6140型普通卧式车床组成

1. c11主轴箱

内装有主轴和变速度,变向等结构,主轴箱正面有几个手柄,用来调整所需转速计转向,主轴前段可安装卡盘等工具,用于装夹工件,主轴箱还把运动传递给进给箱,以便使刀具实现进给运动。

2. 进给箱

进给箱内装有进给运动时变速机构,通过调整进给箱外面各种手柄位置,可获得所需各种进给量或螺距,并能变换光杠和丝扣运动。

3. 溜板箱

溜板箱内装有进给运动的方向机构,通过调整进给箱外面各种手柄的位置,可获得所需要的各种进给量或螺距,并能使刀架实现纵向进给、横向进给、快速移动或车螺纹。溜板箱上装有手柄和按钮,可以方便地操作机床。

光杠丝杠

光杠丝杠的作用是将进给箱运动传递给溜板箱,光杆转动,是刀具作进给运动丝杠转动用于车削螺纹。

4. 床鞍

床鞍位于床身的中部,其上装有大托板、中托板、小托班和刀架车床托板与刀架大托板直接放在车床导轨上,转动手轮可使溜板箱运动各托板和刀架沿导轨作纵向移向。在大托板上面有一垂直床身导轨的燕尾导轨即为中托板,中托板手柄上的刻度值盘每格为0.05mm,每转动一格、工件直径变动量为10mm。

中托板上有转盘,转盘上面也有刻度、转盘与中托板间由螺栓和锥孔

小托班后端有手柄,其上有刻度盘,刻度盘上值为0.05mm,即每转动一格,小托板移动0.05mm、小托板上面是刀架、用来装夹和转换刀具。

5. 尾座

尾座安装在车的尾座导轨上,其上的套筒可安装顶尖或各种孔加工刀具,用来支撑工件或对工件进行孔加工。

6. 床身

床身是车床的基本支撑件,车床的主要部件均安装在床身上,并要保持各部件间具有准备的相对位置。

车刀

车刀的组成

车刀由刀头和刀柄组成,刀头用来切削,故称切削部分,刀柄使用来讲车刀夹固在刀架或刀座上的部分,车刀可用高速钢组成,也可在碳结构钢的刀柄上焊接硬质合金刀片。

车刀的切削部分一般由三面两刃和一刃组成

削刀面:切削时,切屑沿着流出的表面。

主后面:切削时刀具上与工件代加工表面相对的表面,通常也称为后面。

副后面:切削时,刀具上与工件已加工表面相对的表面。 主切削面:前刀面与主后面的交线,主切削面刃担负主要切削工作。

副切削面:前刀面与副后面的交线,副切削面刃也参加切削工作。

刀尖:主切削刃和副切削刃相交的部分称为刀尖,它通常是一小段过度圆弧,也长城一小段的直线过渡刀。

车刀种类

车刀的种类很多,俺也用途的不同可分为外圆车刀、端面车刀、镗孔刀、切断刀、螺纹车刀、和成型车刀等。

按其形状不同:可分为直头刀、弯头刀、尖头刀、圆弧刀、左偏刀和右偏刀等。

按其结构不同:可分为整体式、焊接时、机加式和可转位式。 按车刀结构不同用途车刀刀头材料不同,还可分为高速钢车刀和硬质合金车刀。

刀具的材料种类

目前金属切削工艺应用材料中,碳素工具钢作为切削加工刀具的材料已经基恩被淘汰,合金刀具钢也已经不常见,随着数控加工的应用普及,以及机夹可转位刀具的广泛应用,刀具材料在世界各国发展非常迅速,除了常用的高速钢和硬质合金外,涂层

刀具材料不断出现,并且在汽车工业、宇航工业国防工业和机械制造业等领域中日益得到广泛应用,从而使生产效率和刀具寿命大幅度提高,并满足了现代机械制造高精度,高速度的要求。 车床主要附件

三爪卡盘:三爪卡盘夹持工件能自动定心,定位于夹紧同时完成,使用方便,适合于装夹圆钢,六角钢及已车削过外圆的零件,若铸镀毛坯用的三爪卡盘装夹,则卡盘易失精度。

圆盘卡盘:六角钢及已车削过外圆的零件,若铸镀毛坯用的三爪卡盘装夹,则卡盘易丧失精度。适用于装夹大型式形状不规则的工件。四爪卡盘可装成正爪和反爪两种,反抓用来装夹直径较大的工件。

卡盘和顶尖装夹工作

对一段已有中心孔或内孔的工件,经常在一段用卡盘夹住,另一端,用活顶尖顶住中心孔或内孔。

心轴安装工作

对一端已经有中心孔或内孔的工件,经常在一端用卡盘夹住,另一端用活顶尖顶住中心孔或内孔。

心轴安装工作

盘轴类零件的外圆相对孔的轴经常有径向跳动的公差,两个被断面相对于孔的轴线常有端面跳动公差。如果有关表面无法再三爪卡盘的一次装夹中与同事精加工,既需要在孔精加工之后,在装到心轴上进行精车,来保证上述位置精度要求。

花盘压板及角铁

花盘端面有许多长槽,用以穿放螺栓、压板和角铁卡紧工作。花盘可直接装在车床主轴上,在花盘上可安装各种外形复杂的零件,在装夹工作时,要使被加工表面的旋转轴线在花盘安装基面

垂直。

使用花盘与角铁装夹时,还要校正角铁平面与机床主轴轴线的平线,并达所需中心距,装夹工作后,安置平衡块,使夹具与工件大道静平衡,转速不能选的太高。

车外圆

车外圆时一般经过粗车和精车两个步骤。

粗车的目的是为了尽快的从毛坯上切除大部分加工余量,使工件接件,图形形式和尺寸。粗车时对加工质量要求并不高,因此在选取切削量时应选取较大的背刀量ap,以减少吃刀次数,最好一刀切去全部粗车余量,当车床功率不多时,才考虑分两次或两次上进刀。为了生产率粗车时进给量也尽量大些,一般选取0.3~1.2m/r,最后根据ap、f、刀具以及工件,材料等确定切削速度,一般想用中等切削速率(10~80m/min)工件裁量较硬时选较小值,较软时选较大值,采用高速钢车刀选低些,采用硬质合金刀时选高些。

精车的目的为了保证工件的尺寸精度和表面质量。因此要适合地减少副偏刀,刀尖处应磨成有小圆弧的过度刀,适当加大前角,并用油石仔细打磨车刀削后面,在选取切削用量时:优先选取较高的切削速度或很低的切削速度,在取较小的进给量最后根据工件尺寸确定背吃刀量。

车端面

车端时常用偏刀活着弯头刀进行。车头安装时,刀尖必须准确地对准工件的旋转中心,否则将在端面中心处留有凸台,且易崩坏刀尖,车削端面时,切削速度有外自中心会逐渐减小,将影响端面的表面粗糙度,因此工件切削速度要选高些,接近中心时可停止自动进给,改用手动缓慢进给至中心还可保护刀尖。

用偏刀车端面,当切削深度较大时容易扎刀,所以车端面用

弯头刀较为有利,自车端面时可用偏刀由中心向外进给,这能提高端面加工质量,车削直径较大的端面,若出现凹心或凹面时,应检查车刀的方刀台是否锁紧以及中托板的松紧程度。此外为使产业到准确地横向进给而无纵向松动,应将大托板锁于车床上,用小托板来调整切深。

钻孔

在车床上钻孔与钻床上的钻孔的切削运动方向是不一样的,在钻床上,加工的主运动是钻头的旋转,进给运动时钻头的轴向进给,在车床上钻孔,主运动是由车床带动的工件旋转,钻头装在尾座里的套筒里,用手转动手轮使套筒带着钻头,实现进给运动,因此在车床上加工孔,不需划线,而且容易,保证孔分外圆的轴度尺孔与端面垂直度,一般在车床上用麻花钻完成低精度孔的加工或作为高精度孔的粗加工。

车床钻孔注意一下几点。

1)

2) 钻孔前,先车号端面,打好中心孔,便于钻定心。 钻孔时,要及时退钻排屑,用切削液冷却钻头,进行通孔钻削时,快钻通过进给要慢,钻通后要退出钻头在停手,

3) 一般Φ30以下的孔可用麻花钻直接在实心的工作上进给钻削,若孔径在Φ30以上,先用Φ30以下的钻头钻孔后,再用Φ30以上的钻头打孔。

4) 表面锥面

圆锥面有六个参数,σ为圆锥的锥角,H2为斜角,(为圆锥轴的长度,D为圆锥大端直径,d为圆锥小端直径,K为斜度,这6个参数的相互关系表示为:锥度d=(D-d)/c=2tan(d/2)斜度k=(D-d)kc=tan(σ/z)

滚花

滚花时,工件以低速旋转、滚轮柄装夹在刀架上,用横向进给,压紧工件表面,花纹深度与滚花压紧工件表面的程度有关,但不能一次压的太紧,应边滚边加深,为了避免破坏滚花刀和防止细屑滞在滚花刀内产生乱纹,应充分供给切削液。

工件经滚花后,可增加美观程度,便于维持常用螺纹环规,手拧螺母。

5铣削加工

1) 基本要求

(1)了解刀能卧铣和立铣的用途、型号、规程。主要组成部分及

用途。

(2)了解铣削平面,沟槽,成型面的方法或所用铣刀以及铣削加

工可达到的尺寸公差等级和表面等级和表面粗糙度值的大致的范围。

(3)了解铣床主要附件(平口钳、分度头、圆工作台、立铣头)

的结构特点,及其应用,掌握分度的方法。

(4)了解铣齿、滚齿的方法和应用范围;了解刀具结构特点及刀

具和工件的安装方法,

(5)了解顺铣、逆铣概念及实际应用情况,

2) 掌握铣削加工的正确操作步骤及加工零件

操作步骤

第一步:开车前,调整铣刀与工件的相对位置,使铣刀离开工件一定距离。

第二步:开车对刀,摇动升降台及纵横向工作台手柄,使刀具与工件的最高点接触。

第三步:摇动工作台,退出工件。

第四步:按规定进切深(即按刻度向上摇动升降台)

第五步:手动或自动进给进行切削。

结合零件:铣削常见加工表面。

(1) 用镶齿端铣刀在卧铣上加工垂直面。

(2) 用立铣刀加工小表面。

(3) 了解键槽铣刀在立铣(或键槽铣床)上铁键槽方法。注意观

察键槽铣刀结构特点。

(4) 用三面刃铣刀和立铣刀铁直槽

(5) 用锯片铣刀切断。

铣床

铣床的主轴中心线与工作台平面平行其工作台有了3个方向,即垂直横向及纵向都可以移动,纵向工作台在水平面内可转动45°

万能卧式升降台铣床,他的主要组成名称作用如下:

1) 床身。床身用来支撑和固定铣床上的所有部件,内装电动机和主轴变速机构等。

2) 槽梁:横梁上装有支架,用于支承刀杆的外端,以减少刀杆的弯曲和振动,横梁伸出的长度可根据刀杆的长度调整。

3) 主轴:主轴用来安装刀杆并带动铣刀旋转。主轴做成空心的,前段有7:24锥孔以便安装刀杆锥柄。

4) 升降台:升降台位于工作台、转台、横向溜板的下面,并带动他们沿车床身垂直导轨移动,以调整工作台面到铣刀的距离

5) 横向工作台,横向工作台用于带动工作台升降太台水平导

轨横向运动,在对刀时调整工件与锁刀间的横向距离。

6) 纵向工作台,纵向工作台台面上有3条形槽,用来安装工件和夹具,工作台的下部有一根传动丝杠,通过它使工作台工件作纵向进给运动。

铣平面,垂直面

在铣床上用圆杆铣刀立铣刀和端铣刀都可以进行水平面加工,用端铣刀和=立铣刀进行垂直平面的加工。用端铣刀加工平面切削效率高刀具耐用,工件表面的粗糙度比较低,是平面加工最主要的方法。铣平面时,为节省辅助时间,个加工面应设计在同一瓶内,这样可在一次走加工所有的表面,并尽可能永外表面代替内表面,为减小铣削的变形必要时应用于加强住增加刚性。 铣沟槽

1) 铣敞形式键槽,敞开式键槽多在卧式铣床上用三面刃铣刀

进行加工,铣敞形式键槽注意,在铣削键槽时,要做好对刀工作,以保证键槽的对称度,对刀。

2) 铣T形槽燕尾槽

铣T形槽或燕尾槽应分为两步进行,先用立铣刀或三面刃铣刀铣出直槽,然后再立铣床上用T形槽或燕尾槽铣刀最终加工成型。

3) 铣螺旋槽

铣螺旋槽常用分度头在万能铣床上进行,其加工原理与车床上螺纹的原理相似,铣削时,工件安装在分度头和尾架之间,并使铣刀的旋转平面和螺旋槽的螺旋线方向一致,即将工作台偏转一个螺旋角β,铣螺旋槽要求工作台纵向给一个导程时工件应转过一圈,因此必须在分度头后伸出的挂轮轴与工作台纵向进给杆之间配上交换齿轮,松开分

度盘的固定螺钉,是工作台纵向进给的同时,通过交换齿轮和分度头带动工件做旋转运动。

铣沟槽时需注意,由于排屑和散热困难,进给量小,采用手动进给,并充分利用切削液

万能分度头

万能分度头是由底座固转体,主轴和分度值等组成,工作时,底座固定在工作台上,主轴轴心线平行于工作台纵向进给,分度时动分度手柄,通过蜗杆带动分度头,主轴旋转。

1、 分度方法

分度头的传动比为1:40,即当手柄通过传动比有1:1的一对有齿轮传动蜗杆,转动一周时,蜗杆只带动主轴转过1/40周,如果工件整个圆周上的等分数且z为已知,则每分钟转过一等分,要求分度头轴转1/2周,这时分度头手柄所需装懂的圈数n可由下列出1:40=n:1/2,即n=40/z。

2、 分度头的应用

分度头应用广泛,可知圆锥形状的零件,可将圆形的或有线的工件精确的分割或各种等份,还可以加工刀具、沟槽、齿轮、渐开线凸轮以及螺旋线零件等。

万能铣头

万能铣头,可以扩大卧式铣床的加工范围,利用它可以再卧式铣床上进行立铣工作,使用时卸下横梁;装上万能铣头,根据加工需要要其主轴,在空间内可以转成任意方向。

平口钳

平口钳有固定钳口和活动钳口通过丝杆螺母,改变钳口间的距离,可装夹在直径不同的工件上。平口钳装夹工件方便、节省时间,提高效率。适合装夹板类零件,轴类零件和方体零件。

回转工作台

在回转工作台上,首先校正工件,圆弧中心与转台中心重合,铣刀旋转,工件做弧线进给运动,可加工圆弧槽和圆弧面等零件。 铣刀

带柄铣刀

立铣刀,可分为直柄和锥柄两种,直柄为Φ4~Φ50mm,可加工平台,台阶面,键槽和直槽等,还有T形燕尾形等铣刀。

2.带孔铣刀

1)圆柱形铣刀—加工平面

2)三面刃铣刀—可加工平面和直槽

3)锯片铣刀—可加工直槽并切断工件

4)模数铣刀—可加工齿轮,齿系

5)凸丰圆铣刀—可加工凹半圆槽

6)凹半圆铣刀—可加工凸半圆槽

7)不对称角度铣刀—可加工斜面

8)对称角度铣刀—可加工斜面和V形槽

铣刀的安装

1.带柄铣刀的安装

直径较小的铣刀可用弹簧夹安装。铣刀的锥柄和主轴的锥柄相符时,可直接用于安装。当铣刀的锥柄和主轴的锥柄不相符时,用一个内孔与铣刀锥柄相符而外锥与主轴孔相符的过渡会将铣刀装入主轴孔内。

2.带孔铣刀的安装

1)铣刀应尽可能的靠边轴,以保证刀杆的刚度。套筒的端面和刀杆的端面要擦干净,减少刀的跳动。拧紧刀杆的螺母时,必须安装上吊架,以防刀杆受力弯曲。

2)带孔的铣刀也可用专用的心轴安装,如套式铣刀和面铣刀,属于短杆安装。

逆铣顺铣

逆铣铣刀的旋转方向与工件的进给方向相反。顺铣时,铣刀的旋转方向与工件时进给方向相同。逆铣时,切削厚度从零开始渐增。实际上,铣刀的刀刃开始接触工件后,将在表面滑行一段距离才真正切入金属屑,这就使刀刃易磨损,并增加加工表面的粗糙度。顺铣时工件的进给会受工作台传动丝杆与螺母之间间隙影响。因此必须在纵向进给丝杆时才能采用順铣刀。一般铣床没有消除丝杆螺母间隙装置,只能采用逆铣法。

台虎钳

台虎钳是用来夹持工作的通用夹具,其规格用浅口宽度来表示,常用规格有100m.125m.和150m等台虎钳是有固定式和回转式台虎钳两种。两者主要结构和工作原理基本相同,其不同点是回转式台虎钳比固定式台虎钳多了一个底座,钳身固定在底座自转。根据工作需要选定适当位置,因此回转式台虎钳使用方便,应用范围广,可满足不同方位的加工需要。

使用台虎钳注意事项:

(1) 加紧工件时要松紧适当,只能用手扳紧,不得借助其

他外力;

(2)

(3)

(4) 强力作业时,应尽力使力朝向固定钳身; 不许在活动钳身和光滑平面上敲击作业; 对丝杆,螺母等活动表面应经常清洗润滑以防生锈。

刨削加工

刨床

刨削机床头有牛头刨床.龙门刨床和插床。

牛头刨床

常用的刨床为牛头刨床,主要用于加工不超过1m的中型零件。在牛头刨床上加工时,一般用平口钳或螺栓压板安装在工作台上,刀具装在滑枕的刀架上,滑枕带动刀具的王府运动为主切削运动,工作台带动工件沿垂直于主运动方向的间歇运动为进给运动。

B6065牛头刨床的结构如下:

1) 床身:床身安装在底座上,主要用来支撑和链接各零件,其顶面的水平导轨供滑枕做水平直线往复运动,侧面导轨工作台的横梁做升降运动,另外床身内部还装有控制滑枕速度和行程长度的变速机构和摇摆机构。

2) 滑枕:滑枕主要用来带动刀架沿水平方向作直线往复运动其运动快慢行程长度起始位置均可调整。

3) 横梁:横梁主要用来带动工作台作上下和左右进给运动,其内部有丝杠螺母副。

4) 工作台:工作台主要用来直接安装工作插件或装夹工件的夹具,台面上有T型槽用来安装螺栓压板和夹具。

5) 刀架:刀架主要用来支持刀具,转动刀架进给手柄,刀架上下移动以调整刨削深度或加工垂直面时作进给运动。松开转盘上的螺母,将转盘扳转一定角度后,可使刀作斜向进给,以加工斜面和沟槽,滑板上装有可偏转的刀座,其上的抬刀板可使刨刀抬起,使刨刀在回程时充分抬起防止刮伤,已加工表面和减小摩擦阻力。

刨刀

刨刀的结构特点

刨削所用的刀具为刨刀,常用的刨刀有平面刨头,偏刀角度等。刨刀的几何形状和传统车刀相似,但是由于刨削为断续切削,刨刀在切入时受到较大的冲击力,这要求刨刀具有加高的强度,刨刀刀体的横截面一般比车刀打1.25~1.5倍,刨刀的刀杆常做成弯头的。

刨刀的正确装夹:装夹刨头时,不要把刀头伸出过长,以免引起震动,且刀头刨刀的刀尖伸出长度为刀杆厚度的1.5倍。弯头刀伸出量可以长些,装刀和卸刀时必须一手扶刀,一手扳手加紧或放松,无论装或卸扳手的施力方向均需向下。

刨床夹具及工件的装夹

平口钳装夹

平口钳是一种通用夹具一般用于装夹形状简单,规则的中小型零件使用时先将其固定在工作台上,然后在采用划线,直接找正确的方法装夹工件,装夹工件应注意以下几点:

(1) 工件的待加工面必须高于钳口

(2) 为使工件贴实,可用铜锤或木锤敲打工件

(3) 为保护工件和钳口,可在钳口处垫上铜皮等软的垫片

(4) 对刚性较差的工件,可在其薄弱的方向使用支承或用垫铁垫

实工作台,压板螺栓装夹

(5) 当加工较大尺寸或形状特殊的工件时,平口钳不能满足要求

时,可采用不同的工具直接将工件装夹在工作台上,常用的装夹工具有压板,螺栓和垫铁等。装夹时应注意以下几点:

(6) 合理的布置压板的位置,尽量使用其靠近切削面,同时压紧

力的大小适当,以防工件变形

(7) 对薄壁等易变形工件应在其中空心位置上增加压紧力的辅助

支撑或垫铁,以防震动或变形

(8) 工件装夹完毕后,应进行校对以防止变形或移位

(9) 压板必须安置在工件不易变形外,以防工件因加紧而变形 刨削水平面

刨削水平面采用刨刀,当工件表面要求较高时,在粗刨后还要进行精刨,为使工件表面光整在刨刀返回时,可用扳手起刀座上抬头扳,以防止刀尖刮伤已加工表面。

刨平面步骤如下:

(1) 刀具的选择与装夹,根据工件材料加工表面精度及表面粗糙

度选择刨刀。粗刨时选用普通直头或弯头平面刨刀,精确刨时选用较窄的圆头精刨刀刀具选好后正确装夹

(2) 弓箭的装夹。工件采用平口钳装夹

(3) 机床的调整。调整刨刀的行程长度,起始位置行程速度工作

台的高度

(4) 进给量的选择及调整。粗刨时ap和f的最小值。Vc取较低值

精刨时,一般ap=0.2-0.5mm,f=0.33-0.66mm/dst,Vc=17-50m/min。根据所选数值及时调整。

(5) 加工。开车加成型

刨削沟槽

各类机床的工作台以及部分夹具的工作支承上面都有T形槽,它用来装夹固定工作或夹具,下面就以T形刨削为例讲沟槽的刨削

(1) 预刨

先刨出各项关联平面,并达到图样要求的精度和尺寸

(2) 划线

在工件的顶面和工作面划出正确的加工线

(3) 工件的装夹

装夹时要正确的在T形槽中心线方向向上进行或找出或校对夹紧

(4) 刨削

磨削

磨床

M1432A型万能磨床普通外圆磨床主要由床身,砂轮架,头架,尾架,工作台和内圆磨头等组成。

工具磨床:主要用来磨削各种工具或刀具。

螺纹磨床:用于螺纹的精密加工。

砂轮的结构及特性

砂轮是磨削主要的工具他是由磨料和结合剂按一定比例粘接在一起,经压缩后焙烧而成的疏松的孔体,由磨粒结合剂,空隙三要素组成,磨成切削刀口,起切削作用。结合剂固定各磨粒空隙有助于排屑和冷却砂轮的特性由磨料,精度,结合剂,硬度组织及形状和尺寸等因素决定。

砂轮的安装与修正

磨削时砂轮高速旋转,而且由于制造误差,使其重心不与安装的法兰盘中心线相重合,从而产生不平衡离心力,加速砂轮轴承的磨损。因此,如果砂轮的安装不当,不但会降级磨削工件的质量,还会突然破碎造成严重的事故。

(1)检查砂轮安装前可先进行外观检查,并用敲击法检查其是否有裂痕

(2)平衡试验将砂轮装在心轴上,放在平衡轨道刀口处,如果砂轮不平行较重的部分总是转下面,通过改变法兰盘端面环形槽内的若干个平衡块位置平衡后再进行检查。

磨削液选用

磨削液不仅能起冷却作用,阻止工件烧伤,还能降磨屑和脱落得磨粒冲走,以免划伤工件或堵塞砂轮,达到润滑目的,因此,正确选用磨削液还可提高工件和加工质量,磨削钢铸铁,硬质合金和铜等较硬材料时,选用苏打水或乳化液等磨削。软钢,铝及其合金较软的材料时选用煤油再加以10%的机油,2%左右故氧化碳组成冷却液。

实训心得:

对我来说,在学校实训是一次很好的学习、锻炼的机会!我认为实训的本身目的就是锻炼我们的动手能力以及对专业知识的基本认识。经过为期两周的机加工实训,在老师的细心指导下使我学到了很多。学到许多在课堂里无法学到的东西,并在意志品质上得到了锻炼。熟悉了机械制造的一般过程,掌握了金属加工的主要工艺方法和工艺过程,并且熟悉了各种设备和工具的安全操作使用方法,同时也培养了我的画图能力。学会了车、铣、刨、磨的一些基本内容。对我以后的学习和工作将有很大的影响。总的来说这次为 期两周的实习活动是一次有趣且必将影响我今后的学习工作的重要的经验。