磁粉探伤检验规范

1、 适用范围

本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它

不连续的一种检测。适用于钻井工具表面和连接螺纹的磁粉检测。

2、 引用标准、规范

ASME 709 磁粉检测的标准推荐操作方法

GB11522 标准对数视力表

JB/T4730.1 承压设备无损检测 第1部分:通用部分

JB/T4730.4 承压设备无损检测 第4部分:磁粉检测

JB/T6063 磁粉探伤用磁粉 技术条件

JB/T6065 无损检测 磁粉检测用试片

JB/T8290 磁粉探伤机

ASNT-TC-1A 无损检测人员的资格鉴定

3、 磁粉检测人员

3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。测试方法应符合GB11533的规定。

3.4 无损 检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料

4.1 磁粉探伤机

磁粉探伤机,在有效适用期内应良好的保养。交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。检测周期为6个月一次。

4.2 磁悬液

磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置

退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备

磁场强度计

标准试片A1(或CX)

磁场指示器

磁悬液浓度测试仪(管)

2~10倍放大镜。

5、 被检工件表面

清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。被检工件表面不规则状态,不得影响检测结果的正确性和完整性。

6、 检测操作规程及工艺

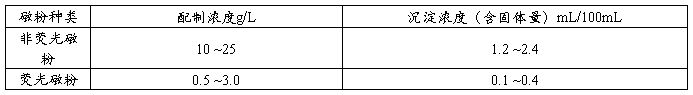

6.1 用磁悬液浓度沉淀管或浓度测试仪测量磁粉浓度,浓度范围见表1。

表1磁悬液浓度

6.2 检测工件表面:

非荧光磁粉检测时,缺陷磁痕的评定应在可见光下进行,其检测表面可见光照度不小于1000lx,当采用便携式检测仪时,可见光照度不小于500lx。

荧光磁粉检测时,所用黑光灯在工件表面的辐照度大于或等于1000μW/cm2。另外要保持检测场所没有其他干扰作用的杂物。

6.3 用磁场强度计测量磁场强度的大小在30~60c范围内。

6.4 用标准试片检验检测设备、磁粉和磁悬液的综合性能。

6.4.1 选用A1型标准试片,试片表面有锈蚀、皱折或磁特性发生改变时不得继续使用。

6.4.2 将试片人工缺陷的面朝下,将其平整的粘贴在被检面上。

6.4.3 用连续磁化的方法检验磁粉检测设备、磁粉和磁悬液的综合性能,保证试片表面显示能代表伤深度30%的清晰的磁粉痕迹。

6.5施加磁粉磁化

6.5.1 磁悬液每次施加前应充分搅匀。

6.5.2 采用自动喷涂施加、连续检测的方法进行,及被检工件的磁化、施加磁悬液以及观察磁痕显示都应在通电磁化时间内完成,通电时间1s-3s,停止施加磁悬液至少1s后,方可停止磁化。

6.5.3 喷涂磁悬液时,不应使检测表面上的磁悬液流速过快,避免影响磁粉附着效果。

6.5.4 为保证磁化效果,同一检测面同一方向上至少反复磁化两次。

6.5.5 同一检测面至少两个方向磁化,两次磁化,两极连线夹角尽量保持90°,使在检测面所有方向上能显示缺陷的痕迹。

6.5.6 检测应有足够的覆盖,保证被检面100%检验。

6.5.7 将磁场检测计放到检测面的范围内,磁化的同时,核实磁场的强度和方向。

6.6 磁痕的观察与记录

6.6.1 缺陷磁化的观察应在磁痕形成后立即进行。

6.6.2 除能确认磁痕是由于工件材料局部磁性不均或操作不当照成的外,其他磁痕显示应作为缺陷处理。

6.6.3 辨认细小磁痕采用2—10倍放大镜进行观察。

6.6.4 磁痕显示记录照相或草图示的方式记录,并在工件上标示。

6.7 磁痕的分类

6.7.1 磁痕显示分为相关显示、非相关显示和伪显示。

6.7.2 长度和宽度之比大于3的缺陷磁痕,按条状磁痕处理,长度与宽度之比小于3的缺陷磁痕,按圆形磁痕处理。

6.7.3 缺陷磁痕长轴方向与工件(轴类或管类)轴线的夹角大于或等于30°时,按横向缺陷处理,其他按纵向缺陷处理。

6.7.4 两条或两条以上磁痕在同一直线上且其间距不大于2mm时,按一条缺陷处理,其长度为各磁痕长度加间隙长度之和。

6.7.5 长度小于0.5mm的磁痕可以不计。

6.8 工件的退磁

工件可使用交流磁轭进行局部退磁或采用缠绕线圈分段或连续退磁。工件已退磁效果可用磁场强度计测定,不大于0.3mT(240A/m)。

7、 复验

当出现下列情况之一时需复验:

1) 检测结束时,用标准试片验证检测灵敏度不符合要求时;

2) 发现检测过程中,操作失误过或技术条件改变时;

3) 合同各方有争议或认为有必要时;

8、 检测效果评定和质量分类

8.1 不允许存在任何裂纹和白点。

8.2 紧固件和轴类零件不允许任何横向缺陷。

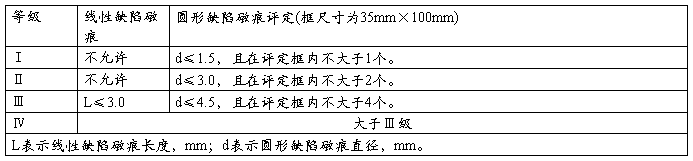

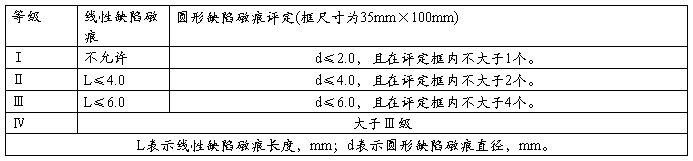

8.3 质量分级见下表2。表3。

表2 焊接接头磁粉检测质量分级

表3 受压加工部件和材料磁粉检测质量分级

8.4 综合评级

圆形缺陷评定区内,同时存在多种缺陷时,应进行综合评级。对各类缺陷进行分别评级,区质量级别最低级别为综合评定级别;当各类质量评定级别相同时,则降低一级为综合评定级别。

9、磁粉检测报告

9.1 磁粉检测报告应客观、准确、完整、清晰和及时。

9.2 报告的内容应至少包括以下内容:

1)委托单位;

2)被检工件:名称、规格、材质、编号、焊接方式、热处理状况;

3)检测设备:名称、型号;

4)检测规范:磁化方法及磁化规范,磁粉种类及磁悬液浓度和施加方法,检测灵敏度校验及标准试片、标准试块;

5)磁痕记录及工件草图(或示意图);

6)检测结果及质量分级、检测标准名称及验收等级;

7)检测人员和责任人员签字及技术等级;

8)检测日期。

10、后处理

10.1 检测工作结束以后,应及时处理工件及由检测过程产生的废弃物,各种设施及仪器、仪表恢复到初始状态。

10.2 评定发现超标的磁痕时,应在工件相关位置上,标识出清晰的标记,并记录,以便实施打磨等补修措施及另行处理。

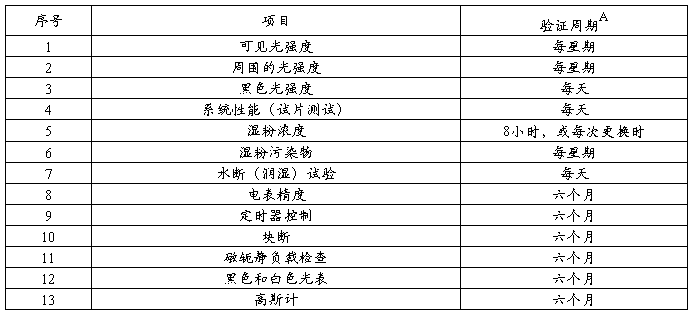

附录A 磁粉检测设备验证周期

磁粉检测用设备及辅助设备应进行定期检测,验证其适宜性,并符合表A的要求。

表 A 验证周期

西安长庆石油工具制造有限责任公司

文件编号:CQGJ

磁粉探伤检验规范

, 编制:

审核:

批准:

20##-12-20 20##-12-20实施

西安长庆石油工具制造有限责任公司 发布

摩擦焊接钻杆焊缝区

磁粉检测作用指导书

1 检测范围

本指导书适用于对摩擦焊接钻杆焊缝区的磁粉检测。

2 检测目的

采用荧光磁粉法,检测出摩擦焊接钻杆焊缝区表面及近表面的缺陷。

3 引用标准、规范

见《磁粉探伤检验规范》2。

4 检测人员要求

见《磁粉探伤检验规范》3。

5 检测设备

5.1 设备:磁粉检测设备为CJW20000E,其对工件的磁化采用复合磁化方法,即周向磁轭磁化法和纵向线圈磁化法。

5.2 荧光磁悬液:本方案用水作为分散剂,并加入适量防锈剂、表面活性剂和消泡剂。其配方见附表B1。

5.3 标准试片:使用符合JB/T6056规定的A1-15/50型试片。

5.4 磁场指示器:用于指示磁场方向和有效检测区。是粗略的方法。

5.5 辅助器材

应包括以下器材

a) 磁场强度计;

b) 磁悬液浓度沉淀管;

c) 2-10倍放大镜;

d) 黑光辐照计;

e) 黑光灯。

6 工件被检区域

焊颈外表面。

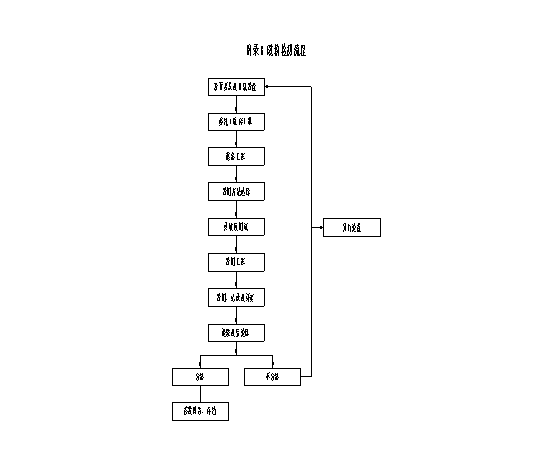

7 检测流程

7.1 接收流转单或检测委托单:熟悉和掌握相关技术要求。

7.2 待检测工件表面检查:被检表面不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。表面的不规则不能影响检测的正确性和完整性,否则应继续修理。如打磨,则其表面粗糙度应Ra≤25μm。

7.3 设备启动和灵敏度测试

7.3.1 检查并调整电路、气路、水(磁悬液)路正确、安全、可靠,依次启动电、气、水(磁悬液)系统。

7.3.2 黑光度检测。

7.3.3 磁粉浓度及污染物检测。见附录B2。

7.3.4 水断(润湿)试验。完全覆盖检测范围,无反润湿现象。

7.3.5 灵敏度测试:将人工缺陷的面朝下紧附与被检表面,试片表面显示清晰的磁粉痕迹。

7.4 将工件输送到检测工位,磁化、施加磁悬液(磁粉)、观察磁痕显示。停施磁悬液至少1s后,方可停止磁化。为保证磁化效果应至少反复磁化两次。注意,磁悬液流速不宜过快。

7.5 检测范围:焊颈外径。

7.6 工件退出工位。

7.7 不合格品检出,放置到指定区域。

7.8 记录检测结果,填写流转单或委托单。

8 磁痕的观察与记录

8.1 缺陷磁化的观察应在磁痕形成后立即进行。

8.2 除能确认磁痕是由于工件材料局部磁性不均或操作不当照成的外,其他磁痕显示应作为缺陷处理。

8.3 辨认细小磁痕采用2—10倍放大镜进行观察。

8.4 磁痕显示记录用草图示的方式记录,并在工件上标示。

9、 复验

当出现下列情况之一时需复验:

1) 检测结束时,用标准试片验证检测灵敏度不符合要求时;

2) 发现检测过程中,操作失误过或技术条件改变时;

3) 合同各方有争议或认为有必要时;

10、 检测效果评定和质量分类

10.1 不允许存在任何裂纹和白点。

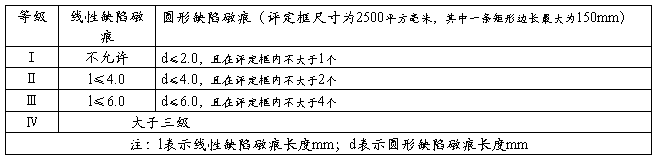

10.2 质量分级见下表1。表2。

表1 磁粉检测质量分级

10.3 本方案采用Ⅰ级。

11 综合评级

圆形缺陷评定区内,同时存在多种缺陷时,应进行综合评级。对各类缺陷进行分别评级,区质量级别最低级别为综合评定级别;当各类质量评定级别相同时,则降低一级为综合评定级别。

12、磁粉检测报告

12.1 磁粉检测报告应客观、准确、完整、清晰和及时。

12.2 报告的内容应至少包括以下内容:

1)委托单位;

2)被检工件:名称、规格、材质、编号、焊接方式、热处理状况;

3)检测设备:名称、型号;

4)检测规范:磁化方法及磁化规范,磁粉种类及磁悬液浓度和施加方法,检测灵敏度校验及标准试片;

5)磁痕记录及工件草图(或示意图);

6)检测结果及质量分级、检测标准名称及验收等级;

7)检测人员和责任人员签字及技术等级;

8)检测日期。

13、后处理

13.1 检测工作结束以后,应及时处理工件及由检测过程产生的废弃物,各种设施及仪器、仪表恢复到初始状态。

13.2 评定发现超标的磁痕时,应在工件相关位置上,标识出清晰的标记,并记录,以便实施打磨等补修措施及另行处理。

附录B 荧光磁悬液

B1 荧光磁悬液(水载液)配方:

YC2磁粉:0.5-2g/L(≥400目)

防锈剂: 1-2g/L

分散剂: 1-2g/L

消泡剂: 1-2g/L

配制方法:首先将乳化剂与消泡剂加入水中搅拌均匀,并按比例加足水,成为水载液。用水载液与磁粉搅匀,然后加入亚硝酸钠。

B2 磁悬液浓度、污染物测试:

B2.1 浓度确定:搅动磁悬液至少30分钟,取搅动液100ml,放入梨形沉淀管中管中,使样品退磁并静置,时间应不少于30分钟。读取沉淀的体积。应为0.1-0.4%。若超出偏差范围,应按照要求增加磁粉或水,从新确定浓度。若能验证有效,其他加速测试的方法可以使用。

B2.2 污染物确定:应至少每周进行一次。取已搅拌的磁悬液100Ml,注入梨形沉淀管中,静置30分钟,检查管中的沉淀物,当上层(污染物)体积超过下层(磁粉)体积30%,或黑光灯下,磁悬液的载体发出明显的荧光时,即可判定磁悬液已经污染。

第二篇:磁粉探伤检验操作规程

磁粉探伤检验操作规程

1 适用范围

本检验规程叙述的是使用湿黑磁粉对铁磁性材料表面或近表面裂缝以及其它不连续的一种无损检测。

2 引用标准、规范

ASME E 709-95 磁粉检验的标准推荐操作方法、

API规范4F,6A,7K, 8C, 16A,16C。

GB 11522-1989 标准对数视力表、

JB/T 4730.1-2005 承压设备无损检测 第1部分:通用要求、

JB/T 4730.4-2005 承压设备无损检测 第4部分:磁粉检测、

JB/T 6063-1992 磁粉探伤用磁粉 技术条件、

JB/T 6065-2004 无损检测 磁粉检测用试片、

JB/T 8209-1998 磁粉探伤机、

ASNT-TC-1A 无损检测人员的资格鉴定

3 磁粉检测人员

3.1 从事承压设备的原材料和零部件等无损检测的人员,应按照《特种设备无损检查人员考核与监督管理规定》和ASNT-TC-1A的要求取得相应无损检测资格。

3.2 无损检测人员资格级别分为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。取得不同无损检测方法各资格级别的人员,只能从事与该方法和该资格级别相应的无损检测工作,并负相应的技术责任。

3.3 磁粉检测人员未经矫正或经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定每年进行一次视力检查,不得有色盲。

4 检验设备、器材和材料

4.1 磁轭式磁粉探伤机

磁粉探伤机设备在有效适用期内应良好的保养。交流电磁轭至少应有45N的提升力,直流电磁轭至少应有177N的提升力;检验周期为6个月一次。

4.2 磁悬液

磁悬液浓度应根据磁粉种类、粒度、施加方法和被检工件表面状态等因素来确定。用于完全润湿工件表面的油机介质,如出现不完全润湿,要重新进行清洗,或添加更多的磁粉,或添加更多的润湿剂。

4.3 退磁装置

退磁装置应能保证工件退磁后表面剩磁小于或等于0.3mT(240A/m)

4.4 辅助设备

磁场强度计

标准试片A1型和磁场指示器

磁悬液浓度沉淀管

2~10倍放大镜

5 被检工件表面的准备

清洁被检工件的表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。被检工件表面不规则状态不得影响检测结果的正确性和完整性,清理被检工件表面残留涂层。

6 检测操作程序及工艺

6.1 用磁悬液浓度沉淀管测量磁粉浓度,沉淀浓度范围为:1.2~2.4 mL /100 mL 。

6.2 检验工件表面上的可见光强度最小为100英尺烛光(1000lx)。另外要保持检查场所没有起干扰作用的杂物。

6.3 用磁场强度计测量磁场强度的大小在30~60C范围时,(2.1~4.8kAm)为恰当的磁场强度。

6.4 用标准试片检验磁粉检测设备、磁粉和磁悬液的综合性能

6.4.1 选用A1-30/100型标准试片,试片表面有锈蚀、褶折或磁特性发生改变时不得继续使用。

6.4.2 将试片人工缺陷的面朝下,用透明胶带将其平整的粘贴在被检面上,并注意胶带不能覆盖试片上的人工缺陷。

6.4.3 用连续磁化的方法检验磁粉检测设备、磁粉和磁悬液的综合性能,保证试片表面显示能代表伤深度30%的清晰的磁粉痕迹。

6.5 施加磁粉和磁化

6.5.1 磁悬液每次施加前要充分搅匀。

6.5.2 采用手动喷涂施加、连续检测的方法进行,即被检工件的磁化、施加磁粉以及观察磁痕显示都应在磁化通电时间内完成,通电时间为1s~3s,停止施加磁悬液至少1s后方可停止磁化。

6.5.3 喷涂磁悬液时不应使检测面上磁悬液的流速过快。

6.5.4 磁极端面与检测面之间应尽量贴合,最大间隙不应超过1.5mm。

6.5.5 为保证磁化效果同一检测面同一方向上至少反复磁化两次。

6.5.6 同一检测面应至少两个方向磁化,两次磁化两磁极连线的夹角尽量保持90°,使在检测面所有可能的方向上能显示缺陷的迹象。

6.5.7 检测应有足够的覆盖以保证被检工件100%检验。

6.5.8 将磁场指示器放到检测面的范围内,磁化的同时核实磁场的强度和磁场方向。

6.6 磁痕的观察和记录

6.6.1 缺陷磁痕的观察应在磁痕形成后立即进行。

6.6.2 除能确认磁痕是由于工件材料局部磁性不均或操作不当造成的之外,其他磁痕显示均应作为缺陷处理。

6.6.3 辨认细小磁痕时应用2~10倍放大镜进行观察。

6.6.4 磁痕显示记录采用照相的方式记录,并在相片上标示。

6.7 磁痕的分类

6.7.1 磁痕显示分为相关显示、非相关显示和伪显示。

6.7.2 长度与宽度之比大于3的缺陷磁痕,按条状磁痕处理;长度与宽度之比不大于3的缺陷磁痕,按圆形磁痕处理。

6.7.3 缺陷磁痕长轴方向与工件(轴类或管类)轴线或母线的夹角大于或等于30°时,按横向缺陷处理。其他按纵向缺陷处理。

6.8 工件的退磁,工件可使用交流电磁轭进行局部退磁或采用缠绕线圈分段退磁,工件的退磁效果一般用磁场强度计测定,不大于0.3mT(240A/m)。

7 检测结果的评定和质量等级分类

7.1 不允许存在任何裂纹和白点;

7.2 质量分级

7.3 综合评级

在圆形缺陷评定区内同时存在多种缺陷时,应进行综合评级。对各类缺陷分别评定级别,取质量级别最底的级别作为综合评级的级别;当各类缺陷的级别相同时,则降低一级作为综合评级的级别。

8 检测记录和报告

8.1 无损检测记录和报告等保存期为10年。