目 录

1摘要 ……………………………………………………………………………3

2零件的工艺性分析 ………………………………………………………3

3零件冲压工艺方案的确定 ……………………………………………………3

3.1确定工艺方案 ………………………………………………………………3

3.2 按凸缘筒形件的拉深 ………………………………………………………3

3.3 冲裁排样方式的设计及计算 ………………………………………………4

4 落料、拉深复合模的设计与计算 …………………………………………4

4.1各工序压力的计算 ………………………………………………………4

4.2压力机的初步选定 …………………………………………………………6

4.3模具类型及结构形式的选择与计算 ……………………………………6

4.4模具工作部分刃口尺寸和公差的计算 …………………………………7

4.4.1 落料凸、凹模的刃口尺寸 ……………………………………………7

4.4.2 拉深凸、凹模的刃口尺寸………………………………………………8

4.5 落料、拉深凸、凹模高度的确定…………………………………………9

4.6落料凹模外形尺寸的设计与粗略计算 ……………………………………9

4.7模具其他零件的设计与计算 ……………………………………………9

4.7.1 模架的选用 …………………………………………………………9

4.7.2 定位零件 ……………………………………………………………10

4.7.3 卸料与推(顶)件装置 ……………………………………………10

4.7.4 固定与连接零件………………………………………………………10

5模具材料的选择及校核:………………………………………………………10

5.1模具材料的选择 ………………………………………………………… 10

5.2模具的校核 ……………………………………………………………10

6心得与体会……………………………………………………………………11

7参考文献……………………………………………………………………… 11

[摘 要]

本次毕业设计是完成摩托车油箱注油口冲压工艺及模具设计。采用落料、拉深工艺。设计中分析了工件的冲压工艺性,计算了毛坯排样、冲压力、刃口尺寸计算等。进行了模具总体结构、主要零部件的设计,绘制了落料、拉深、冲孔复合模具装配图和零部件图。

[关键词]: 冲压工艺 冲压模具设计 装配图

2 工件的冲压工艺分析

2.1 产品结构形状的分析

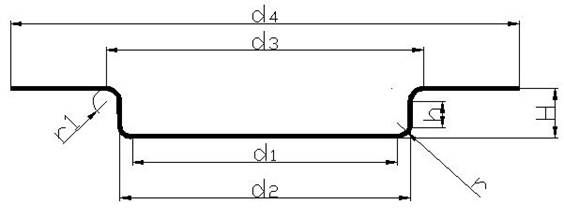

本产品由薄板落料拉伸而成,带凸缘的圆筒件,形状简单对称,尺寸精度没有具体要求

2.2产品尺寸精度、粗糙度、断面质量分析

1)尺寸精度:没有具体标明,查冲《压工艺及模具设计》得知没标注尺寸公差时,按一般精度IT13,模具按IT7-IT6,本次去IT7。

2)冲裁断面质量:因为为一般冲裁方式冲2mm以下的金属板是,其断面粗糙度Ra可达12.5-3.2um,毛刺高度0.01-0.05mm;本产品在粗糙度和毛刺高度上没有太严格的要求,所以只要模具精度达到要求,冲裁剪的粗糙度及断面质量就可以达到要求;

3 零件冲压工艺方案的确定

3.1落料、拉深复合

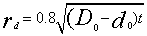

3.2计算毛坯尺寸:按凸缘筒形件的拉深

确定修边余量 值:

值: =

= =1.64 查表得

=1.64 查表得 =3.6mm

=3.6mm

所以拉计算毛坯直径: dF= dt+2 =110+2×3.6=117.2mm

=110+2×3.6=117.2mm

当r≠R深件实际凸缘直径:

d0=

=125.67≈126mm

=125.67≈126mm

取d0=130mm

确定能否一次拉深成形:由相对凸缘直径和相对毛坯厚度查表

=

= =1.749

=1.749

=

= ×100=0.634%

×100=0.634%

查表5-14得【h1/d1】max=0.37~0.44

而实际零件h/d=17.5/67=0.26<【h1/d1】max=0.37~0.44

查表得m1=0.47

而且m= d1/d0=67/126=0.531>0.47故此件能一次拉深

3.3冲裁排样方式的设计及计算

工件毛坯直径 130mm尺寸较大,考虑到操作方便,采用单排。

130mm尺寸较大,考虑到操作方便,采用单排。

查有关表得搭边值: =1.53mm,取A=2.0mm

=1.53mm,取A=2.0mm

进距:s=D+2A =130+2×2.0=134mm

导轨间宽度:查表知  =3.0mm,

=3.0mm,

故导轨间宽度 =B+

=B+ =134+3.0=137mm

=134+3.0=137mm

导轨厚度 H=2mm

拉料销高度h=2mm

凸模夹料板厚度 t=15mm

4 模具(落料、拉深复合模)的设计与计算

4.1各工序压力的计算

=

= ×100=0.634%<(0.09—0.17) ×(1-m)=4.211%--7.973%

×100=0.634%<(0.09—0.17) ×(1-m)=4.211%--7.973%

故需采用压边装置

查表材料知 :20摄氏度时σb =540mpa

:20摄氏度时σb =540mpa

单边压边力P=3.0—4.5mpa 取P=4.0mpa

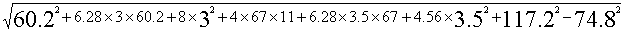

1)压边力 F(压)= ∏/4 [D02-( d2+2r)2×p

= ∏/4[1262-(67+2×3.5) 2] ×4.0

= 32656N

D0----毛坯直径

d2------

r-------凹模圆角半径

2)落料力 P=Ltσb

=0.8×3.14×130×540

=176342.4N

式中σb (抗拉强度)= 540 MPa,由《冲压手册》表8-7查得。

D——毛坯直径

t——冲件材料厚度

L——冲裁周边长度

3)卸料力 P(卸)=K1 ×P(落)

=0.07×176342.4

=12343.968N

式中:K1 = 0.07, 由《冲压手册》表2-37查得。

4)推件力 F(推)=n.K2 F(落)

=1×0.1×176342.4

=17634.24N

式中:K2 = 0.1, 由《冲压手册》表2-37查得。

N = 1,同时卡在凹模里的废料片数。

5)顶件力 F(顶)=  F(落)

F(落)

=0.14×176342.4

=24687.936N

6)拉深力 采用压边圈拉伸圆筒形零件所需的拉伸力

P3=3.14× ×t×σb K1

×t×σb K1

=3.14×67×0.8×540×1.0

=90884.16N

式中: = 540 MPa , 由《冲压手册》表8-7查得。

= 540 MPa , 由《冲压手册》表8-7查得。

K1 = 1.0 , 由《冲压手册》表4-86查得。

4.2 压力机的初步选用

综上计算所知,因为选用的是弹性卸料结构,所以总压力F总为各力的总和,其中包括卸料力.故

F(总)=F(落)+F(卸)+F(拉)+F(压)+F(推)

= 176342.4+12343.968+90884.16+32656+17634.24

= 329860.768N

≈330 KN

在考虑各因素后,取一安全系数0.7左右,所以必须选用630KN的公称压力机.则根据所需总压力初选公称压力为630KN的开式压力机。(参看《冲压手册》相关章节543页。压力机的主要技术参数如下表4-1所示

表4-1 压力机的主要技术参数

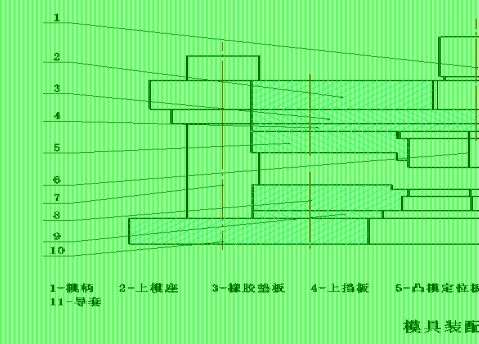

4.3 模具类型及结构形式的选择与计算

本次设计模具采用落料、拉深的复合模结构。本次设计的冲压件可一次拉深到所要求的高度,原则上属于浅拉深凸缘形件,落料、拉深复合模采用典型结构,即落料采用正装式,拉深采用倒装式。下模座的压边圈兼作压边和 顶件装置,另设刚性推件装置。该结构的优点是操作方便,出件畅通无阻,生产率高。适合于拉深深度不太大,材料较薄的情况。

在上模部分,为了不让工件底部变形,使其不让刚性接触,采用了连接推杆装置来推动推件块来推出工件。对于此工序,由于拉深深度为17.5㎜,不算太大,材料厚度为0.8㎜较薄,采用刚性卸料板。

模具的装配图如下图所示

4.4 模具工作部分刃口尺寸和公差的计算

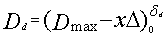

4.4.1 落料凸、凹模的刃口尺寸

圆形凸模和凹模可采用分开加工。

落料件光面的尺寸与凹模尺寸相等,故应以凹模尺寸为基准,又因落料件尺寸会随凹模的磨损而增大,故落料凹模基本尺寸应取工件尺寸公差范围内的较小尺寸,而落料凸模基本尺寸则按凹模基本尺寸减最小间隙值。

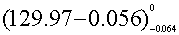

落料前的毛坯未注公差尺寸的极限偏差,故取落料件的尺寸公差为

Ф ㎜

㎜

由《冲压工艺及模具设计》表3-3知

=0.072mm,

=0.072mm,  =0.056mm

=0.056mm

查手册知: =0.06mm,

=0.06mm,  =-0.04mm

=-0.04mm

因为|  |+|

|+| |=0.06+0.04=0.10mm>|

|=0.06+0.04=0.10mm>| +

+ |=0.016mm

|=0.016mm

由公式  =0.6(

=0.6( -

- )

)

=0.4(

=0.4( -

- )

)

计算得 =0.096mm ,

=0.096mm , =0.064mm

=0.064mm

=

= mm

mm

=

= mm

mm

其中 查《冲压工艺及模具设计》表3-1知: X=0.75

落料凹模最小模壁c ,由《冲压手册》表,实际取为92.5㎜

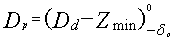

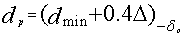

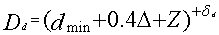

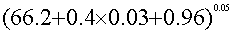

4.4.2 拉深凸 、凹模的刃口尺寸

拉深件按未注公差尺寸的极限偏差考虑,并标注内形尺寸,故拉深件的尺寸为

Ф66.2 ㎜

㎜

Z单面间隙:Z=  +kt=0.8+0.8×0.2

+kt=0.8+0.8×0.2

=0.96mm

查表知 =0.05mm,

=0.05mm,  =-0.03mm

=-0.03mm

由《冲压工艺及模具设计》207的公式计算

=

= mm

mm

=

= mm

mm

拉深凹模最小模壁c ,由《冲压手册》实际取31.5㎜

拉伸凸凹模圆角半径

=

=5.7mm

=3.99—5.7mm

4.5 落料、拉深凸凹模高度的确定

L=h1+h2+h3+h

其中:h1为凸模固定板厚度,一般为凸模高度的40%左右,计算取为38㎜。

h2为卸料板的厚度,查课本P23页一般为6~12 ㎜,取为10㎜。

h3为导料板厚度2 ㎜。

h为附加长度,包括修模余量和安全长度,取77㎜。

综上,则:L=38+10+2+77

故:L=126㎜

即凸凹模的长度为126㎜,具体长度根据实际情况调整后再确定。

4.6 落料凹模外形尺寸的设计与粗略计算 (具体情况根据装配图确定)

凹模厚度h=Kb(大于15㎜),

凹模壁厚c=(1.5——2h)(大于30——40㎜)

其中:

b——冲裁件最大外形尺寸

K——系数,形状简单取较小值,形状复杂取较大值。

故根据课本P64页表3—3取K=0.20,

则:查《冲压设计简明手册》P34页:

h=Kb=0.20x87=17.4(㎜)(但是本次模具不是落料单工序模,因此,落料凹模的对应尺寸应该比拉深凸模原则上高1个料厚t才可满足强度要求.但是在此模具设计,凹模里面还有卸料结构,根据作图得初h取42㎜)

凹模壁厚 :c=(1.5—2.5)h,取102.5㎜。

4.7 模具其他零件的设计与计算

4.7.1 模架的选用

根据落料凹模的周界尺寸,查《冲压手册》P591页相关资料,同时为了安装方便,故采用后侧导柱式模架.由于本次落料凹模的周界尺寸长度在400㎜左右,按资料中的LXB选用则上模座为576×438×70㎜,下模座为576×200438×55㎜的规格,其他结构的尺寸值不变。此时,再反过来校核所初步选用的压力为630KN的公称压力。工作台尺寸:左右为710㎜,前后480㎜。工作台的闭合高度为360㎜,显然可以放下该模座,且最大闭合高度也满足要求,因此所选压力机符合要求。

则模柄的规格为直径50mm,高70㎜,其它结构的尺寸参见《冲压简明手册》P436页,与此同时,在模座确定以后,导柱,导套的规格和结构尺寸也随之确定下来由《冲压简明手册》相关章节查得。

4.7.2 定位零件

本副模具采用导料板送料,为使条料顺利通过导料板的间隙,在计算排样尺寸图时一并算出,此处不在叙述。

4.7.3 卸料与推(顶)件装置

由于板料厚度为0.8mm,采用固定卸料板结构,其结构简单,卸料力大,用于板料厚度较薄的情况。

卸料力前面已算出 F卸=12343.967N

采用带导尺的固定卸料板,卸料板只起卸料的作用,卸料板的型孔与凸模的单面间隙为0.5㎜,厚度为10㎜。

打杆长度:H>(模柄总长+凸凹模高度-推件高度)

但是由于使用了三爪推板推出机构,因此打杆长度应在(模柄总长-推板厚度)具体情况根据装配图确定。

顶杆长度:L>L(垫板)+L(凹模固定板)+L(下垫板)+L(下模座)

=32+32+10+70

=144mm

综上,取L=144 ㎜。

4.7.4 固定与连接零件

采用固定板将凸凹模固定在上模座上,固定板与凸凹模之间采用阶梯固定的形式。固定板与上模座之间采用内六角螺钉与圆柱销来连接和定位,螺钉尺寸与圆柱销尺寸根据被连接的两部分零件厚度来确定。此外,由于本副模具的尺寸所需冲裁力较大,因此采用垫板的结构。

5模具材料的选择及校核:

5.1模具材料的选择:

冲裁模具的刃口要求有较高的耐磨性,并能承受冲裁时的冲裁力,所以需要有较高的硬度和一定的韧性,形状复杂且模具有较高寿命要求的材料取Cr6WV,热处理硬度56-60HRC,尾部回火40-45HRC,

5.2模具的校核:

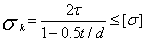

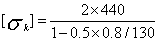

1)凸模承载能力的校核;

因为d>>t,所以 时符合强度要求

时符合强度要求

其中t--------板料厚度;

d--------凸模直径;

-------材料的抗剪强度;

-------材料的抗剪强度;

----凸模材料的许用压应力,常用合金工具钢可取1800—2200mpa

----凸模材料的许用压应力,常用合金工具钢可取1800—2200mpa

代入数据得 =882.7<

=882.7<

所以合格

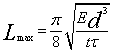

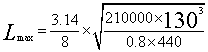

2)凸模失稳弯曲极限强度的校核:

其中E--------凸模材料弹性模量,取E=210000mpa

代入数据得

=14209.9mm

由于L<< ,所以凸模不会失稳弯曲

,所以凸模不会失稳弯曲

6心得与体会

这次模具设计忙碌而充实,收获不少。通过对无凸缘筒件的相关模具的设计、计算,使我对冲裁模的设计流程有了更深的了解,包括零件的工艺分析、工艺方案的确定、模具结构的形式的选择、必要的工艺计算、主要的零件设计、压力机的选择、总装配图及零件图的绘制,提高了绘图能力,熟悉了规范和标准,同时各科相关的课程都有了全面的复习,独立思考的能力也有了提高。

在这次设计过程中,体现出自己单独设计模具的能力以及综合运用知识的能力,体会了学以致用、突出自己劳动成果的喜悦心情,从中发现自己平时学习的不足和薄弱环节,从而加以弥补。

在此感谢老师的指导同学的帮助

7参考文献:

1)《冲压工艺及模具设计》翁其金 徐新成主编 机械工业出版社

2)《模具设计与制造简明手册》第三版冯炳尧 韩泰荣 蒋文森编 上海科学技术出版社

3)《冷冲压工艺手册》梁炳文主编 北京航空航天大学出版社

4)《使用冲压工艺及模具设计手册》 杨玉英主编 机械工业出版社

5)《冷冲压模具设计图册》陈剑鹤、宋志国、于云程主编 清华大学出版社

6)《典型零件模具图册》何忠保、陈晓华、王秀英编 机械工业出版社

第二篇:冲压磨具课程设计说明书

目 录

课程设计任务书

引言???????????????????????????????2 钥匙毛坯的模具设计????????????????????????2

1.1设计要求???????????????????????????2

1.2工件工艺析??????????????????????????2

1.3冲压方案的确定????????????????????????2

1.4模具结构形式的确定??????????????????????2

1.5模具的设计计算????????????????????????3

1.5.1冲裁力设计计算???????????????????????4

1.5.2卸料力、推件力的计算????????????????????4

1.5.3压力机所需总的冲压力计算??????????????????4

1.5.4排样设计??????????????????????????4

1.5.5送料步距与条料宽度计算???????????????????4

1.6.工作零件设计计算???????????????????????4

1.6.1凸模组件及其结构设计????????????????????4

1.6.2凹模组件??????????????????????????4

1.6.3定位零件??????????????????????????4

1.6.4模架????????????????????????????4

1.6.5.模具的闭合高度,冲模与压力机的关系?????????????4

1.6.6.标准件的选择????????????????????????4

2.零件制造工艺设计????????????????????????5

2.1零件工艺设计?????????????????????????5

2.1.1.1钥匙凸模毛坯的选择????????????????????5

2.1.1.2钥匙凸模工艺分??????????????????????5

2.1.1.3铣床的选择????????????????????????5

2.1.2 确定钥匙凸模加工工艺路线??????????????????5

2.1.3零件数控加工工艺分析????????????????????5

2.1.4零件加工工艺卡???????????????????????6

2.1.5 零件加工工序卡???????????????????????8

2.1.6加工程序单?????????????????????????9

2.1.7加工零件检测与分析?????????????????????10

2.2.1.1 模柄毛坯的选择??????????????????????11

2.2.1.2模柄工艺分析???????????????????????11

2.2.2机床的选择?????????????????????????11

2.2.3零件数控加工工艺分析????????????????????11

2.2.4 零件加工工序卡???????????????????????12

2.2.5 零件加工工序卡???????????????????????14

2.2.6加工程序单?????????????????????????15

2.2.7加工零件检测与分析?????????????????????16

3.心得体会????????????????????????????18

4.参考文献????????????????????????????18 1

冷冲压模具设计与制造说明书

0.引言

机械设计制造综合训练是在我们完成的专业基础课和专业课之后,所进行的一种综合性的实践环节,目的是为了加强我们创新能力、工程能力和综合应用能力的培养。通过强化实践锻炼,让我们成为能够满足企业要求的应用型人才。由于磨具是在机械行业中非常具有代表性,所以我们选择了冷冲模局作为实验对象。

1.钥匙毛坯的模具设计

1.1设计要求

设计一冷冲压模具加工钥匙毛坯,钥匙毛坯结构形状及尺寸见样品。

1.2冲压件钥匙毛坯的工艺分析

依据设计要求与资料数据,零件生产为大批量生产,材料为2mm厚的铝合金板。该工件包括冲孔、落料、两个工序,零件精度一般,工件尺寸全部取自由公差,普通模具能满足。

1.3冲压方案的确定

该工件包括落料冲孔、裁边等工序,可有以下几个方案:

方案一:先冲孔后落料,采用级进模具生产。

方案二:落料---压弯---冲孔复合冲压,采用复合模具生产。

方案二模具工序集中,一次成型。但磨具各个零件复杂,加工难度大,需要的零件多而且复杂;方案一需要一副模具生产效率高尽管模具结构复杂但由于零件几何形状简单模具制造并不难,通过上述方法比较,该方案采用方案一为佳。

1.4选择模具结构形式

2

磨具结构如下图:

本次设计采用典型级进模模具。模具结构件附录模具装配图。冲裁件如图

1.1所示,其外形为钥匙毛坯,中间有个Φ8mm的孔。装在上模部分的有钥匙凸模6和冲孔凸模,通过凸模固定板5、垫板13用螺柱与定位销与上模座2固定在一起。装在下模部分的凹模8是和垫板9用螺柱与下模座固定在一起,上下模采用导柱7导套11导向。

1.5模具的设计计算

已知冲裁件尺寸尺寸如下图 ,厚度2mm。

3

1-1

凸模的基本尺寸与凹模相同。

1.5.1冲裁力设计计算

对于普通平刃口的冲裁

F=KLtτ

k为系数,常取1.3,L为冲件周长,

τ为抗剪强度MPa,t为板厚

查表【冷冲模设计】表2-3有τ=130MPa

F=KLtτ=1.3*130*2*105=3.5KN

1.5.2卸料力、推件力的计算

F卸 =K卸F,F推=K推F,F顶=K顶F

查表【冷冲模设计】表3-8有K卸=0.05,K推=0.05,K顶=0.06

故F卸 = F推=0.05×3.5=0.175KN F顶=0.06×9.9=0.21KN

1.5.3压力机所需总的冲压力计算

有前面章节模具结构设计可知采用的是弹压卸料装置和上出件模具F总=F+F卸+F顶=3.5+0.175+0.21=3.885KN

1.5.4工件的排样有工件零件图可知工件形状结构简单,可采用直排方法排样,搭边值为a和a1查表【冷冲模设计】表3-10有a=2.0mm,a1=2.0mm

1.5.5送料步距与条料宽度计算

1》.送料步距A A=D+a=22+2=24mm

2》.条料宽度B=62

1.6.工作零件设计计算

1.6.1、凸模组件及其结构设计

凸模组件

由工件形状结构和磨具结构可知凸模应采用普通凸模,凸模有两个,分别为冲孔凸模,落料凸模。长度L=18mm 有模具结构设计对于凸模材料,模具刃口要有高的耐磨性,并能承受承受冲击是的冲击力,因此应有高的硬度和适当的韧性。具体由同组的同学集体对零件进行了工艺分析绘制好零件图后结果在在下面会详细介绍。

1.6.2凹模组件

凹模洞口形状采用台阶式。

凹模的固定采用螺钉固定在下模板上,定位采用销钉,凹模的技术要求是型孔轴线与顶面应保持垂直,凹模底面与顶面应保持平行。

1.6.3.定位零件

冲模的定位零件用以控制条料的正确送进以及单个毛胚的正确位置。挡料销 用于保证毛坯能顺利地插入孔中,应保证导正销直径与孔之间的有一定的间隙。直径为Φ7.9。

1.6.4模架

模架由上、下模座、模柄及导向装置(导柱、导套)组成。模架已标准化,查机械设计手册选取后侧导柱模架,当冲裁件厚度为0.8~4mm时,导柱与导套选用H7/h6配合Ⅱ级精度模架。

模柄查机械设计手册选用螺纹固定式上模柄。

1.6.5模具的闭合高度,冲模与压力机的关系

4

模具的闭合高度H模具应介于压力机的最大装模高度Hmax与最小装模高度Hmin

之间,否则就不能正常安装和工作。其关系为:

Hmin+10mm≤H模具≤Hmax-5mm。

1.6.6标准件的选择

关于销钉,螺栓等标准件,外购。

2.零件制造工艺设计

2.1. 1.1钥匙凸模毛坯的选择

考虑到钥匙凸模的作用要求及配合关系,且钥匙凸模为耗损件,选用碳素结构钢T10A。

2.1.1.2钥匙凸模工艺分析

(1):由于要与凸模定位板采用过盈配合,且为6级精度要求,表面粗糙度为0.8,采用精铣。

(2)其余部分

其余部分为自由公差粗糙度要求为3.2,粗铣即可达到要求。

(3)热处理

为了提高导套的综合性能需进行淬火加高温回火处理。

2.1.1.3铣床的选择

参考各机床参数以及结合实验楼设备的实际情况,机床型号选择如下:

铣床XK714

2.1.2 确定钥匙凸模加工工艺路线

参照前述加工工艺分析,现将导套的加工工艺路线列述如下:

下料-铣上表面-铣轮廓-热处理-铣下表面

2.1.3零件数控加工工艺分析

零件1零件图1所示,零件外形规则,被加工部分的各尺寸、形位、表面粗糙度值等要求较高。工件复杂程度一般。

选用通用通用夹具装夹工件,采用试切法对刀,找正工件X、Y、Z轴零点,零点位于毛坯上表面的中心位置,

(1)根据零件图样要求给出加工过程为:

1.铣上表面,保证表面粗糙度。

2.粗铣上台阶外轮廓,保证表面粗糙度。

3.铣下台阶外轮廓,保证表面粗糙度。

4.精铣上台阶外轮廓,保证表面粗糙度。

5.铣下表面,保证表面粗糙度。

(2)刀具及切削用量的选择

5