浙江牧高笛户外用品有限公司

服装品质内控标准

服装的整体符合公司的品质要求,整体外观不影响卖相,不影响穿着功能,服装在生产时的一些问题在穿着后不会逐渐发生严重问题等为基本原则。

品质标准如下(纤维检验所检验报告不合格直接退工厂):

1.服装面料的颜色、手感、克重、经/纬斜、及面料的品质、面料的缩率等同公司确认样。

- 颜色要与客户确认样一致,有差异在客户可接受范围内。

整件服装的颜色与颜色确认样,色差要在4级以上

- 面料的手感同客样或在客户可接受范围内

- 面料的克重+/-5克内接受

- 面料的经/纬斜3%以内接受

- 面料的癖点:纱结、抽纱、漏纱、死痕、破洞、针孔、起球等,印花布还要注意印花癖点

- 面料缩率可控范围接收

2.辅料的颜色、材质、规格大小同公司确认品质样。

A. 袋布及一些辅料,颜色要与公司确认样一致,有差异在可接受范围内

B. 拉链马带结实,拉头不掉漆,拉动顺畅,插口牢固

C. 四合扣/工字扣/气眼/撞钉,不掉漆,LOG清晰,弹力好

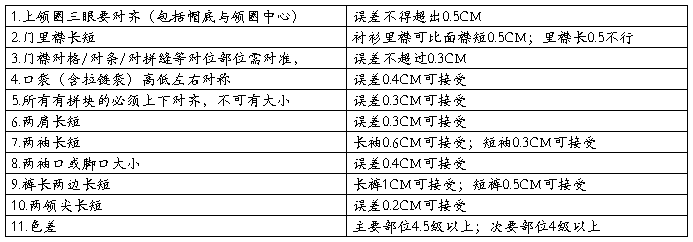

3.尺寸误差接受范围见表格。单位CM

4.服装成衣工艺质量要求和注意问题,具体如下:

1) 针距3CM : 12--13针/,整件衣服的针距要统一。所有缝线线色要正确,线迹良好,不可断线、跳针、浮线。缝头没特殊规定统一为1CM。拷边宽窄一致,针距3CM : 11-12针,无毛口和漏拷。

2) 用籿部位粘籿要牢固,不可起泡或渗胶。

3) 绣花与图稿一致;无跳针/漏针;线头干净反面的衬纸修剪干净。印标或印花要求无残次,整体干净、不透底、不脱胶。印绣花位置高低左右要准确。

4) 摇粒绒等有绒面料裁剪排版要对倒顺毛,一件内要顺向或倒向,不能一件里面有倒顺毛或阴阳面,半成品拼快正反面一定要注意,做反会有色差;长毛绒成衣要顺向排版;鸳鸯格等面料要对格对条。

5) 所有的尼龙织带、弹力绳(尼龙面料马王带)剪切要用热切或烧口。魔术贴要修剪圆角或斜角。

6) 主标、洗标、织/贴标、不可用圆珠笔做记号。位置要准确,字迹要清晰,内容准确。

7) 领子领角方正不可起翘,左右对称,上领圈三眼要对齐(包括帽底与领圈中心),止口压线顺直、美观,压线不倒拨,不藏缝。

8) 前门襟宽窄一致,平服顺直,不允许起拱,吃势均匀,止口压线顺直,长短一致,(衬衫活冲锋衣等里襟可比面襟短0.5CM,里襟长0.5不行),T桖门襟拉链衫拉链居中、平服,压线顺直,反面织带压线0.1止口大小一致不可歪斜,不可毛漏。门襟对格/对条/对拼缝等对位部位需对准,误差不超过0.3CM。上拉链需要左右上下对称时,不得在拉链上用花刀定位,要用划粉。

9) 口袋(含拉链袋)高低左右对称(误差0.5CM可接受,最好还是以实际情况来定)。挖袋四角不可毛出,不可打折,四角方正。有袋嵌的,袋嵌宽窄一致。袋布缝制不可漏毛,左右袋布上下位置要对称。贴袋方角或圆角不能变形,止口大小均匀,线迹顺直、美观且不可随意接线。袋盖压线大小均匀,贴袋不可大过袋盖(袋盖比贴袋大0.3CM-0.4CM),。对格/对条等对位部位需对准,误差不超过0.3CM。

10) 所有有拼块的必须上下对齐,不可有大小或高低。(误差0.3CM可接受,最好还是以实际情况来定)

11) 上袖圆顺,吃势均匀,压线均匀,两袖对称部位要长短一致。袖子左右长短一致,拼块袖子/有条格的,需左右对称。

12) 袖口大小、宽窄一致,有里布的不可扭掉,影响穿着。袖袢长短、宽窄一致,位置对称。

13) 肩部平服、肩缝顺直。两肩大小一致,拼缝一致

14) 下摆圆顺、平服,卷边宽窄一致,卷边毛边修剪干净。下摆有弹力绳的不可起吊或过长。

15) 有里布的服装,各部位里料大小、长短与面布相适宜,不起吊、不反吐。

16) 锁眼位置要正确,大小要与纽扣相适宜,锁眼不可毛边/爆口。

17) 纽扣不可以有浮线,有LOG的需摆正,不可有松动和错位,工字扣/四合扣要加垫片。

18) 气眼要加垫片,布面要加衬,不可有松动。

19) 裤子腰头须平服,不可起扭,宽窄一致,止口大小均匀。

20) 裤袢位置要准确,左右对称,长短/宽窄一致。

21) 门襟拉链顺直不起波浪,压线圆顺美观。拉链不可外露,不可刺皮肤。浪低平顺。腿围拉链不起波浪,拉动畅通无阻,插口上下/左右不可错位,拉链上下对称不得用花刀定位,用划粉。

22) 前后袋要求同上衣。

23) 裤子两腿长短一致,平整

24) 脚口左右大小对称,(误差0.4CM以内接受)有里布的不可扭掉,影响穿着。

25) 橡筋宽窄一致,吃势均匀。脚口弹力绳的不可起吊或过长。

26) 整烫要平服,不可起极光、发黄,烫痕或者漏烫。

27) 线头要修剪干净,不可有死线头,服装表面不可有杂线毛。

28) 条形码/价格与吊牌内容要一致。包装袋规格与内装成衣规格一致。(胶印图案要放油光纸整个保护好,合格证不可压在胶印图案上,其他金属扣件要用纸包好,防止损伤,

压胶服:特别注意针孔;气泡;脱胶;胶条单边;打褶和起皱;涂层破;水压;拼缝剪切大小等问题;不压0.1止口的做法,内缝针距3公分不得低于12针;两件套注意内层衣服外露或吊起,串码引起的配套拉链长出或短。

羽绒服:行绒要均匀,注意钻绒,用针两层做法9—11号针,单层做法务必用7号圆头针做,以防止钻绒;看白鸭绒里面有没有黑鸭绒或其他杂物,白色衣服做好里面有黑线或其他杂物进去会映出来,这个要出理掉。

缝制工艺对称部位误差接受范围:

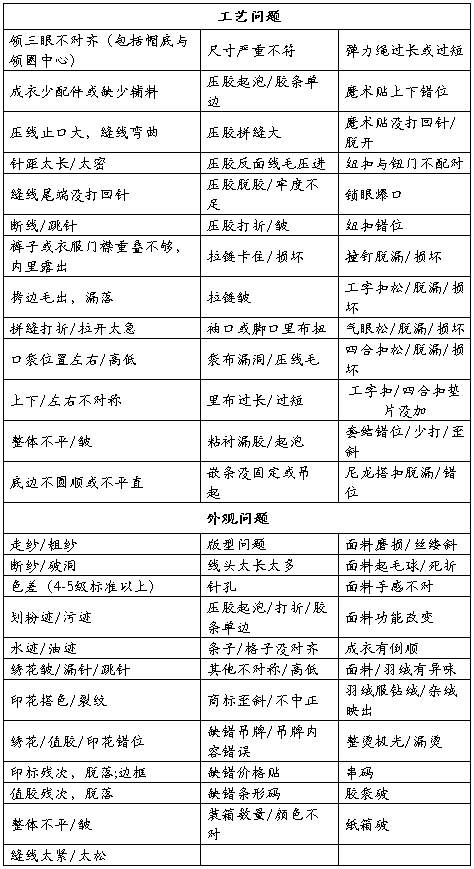

重点看一些工艺及外观问题

5.包装检验规程

A、外包装检验 *

1.纸箱应保持内外清洁、牢固、干燥,适应长途运输。内外包装大小要适宜。

2.纸箱应衬防潮材料,具有保护商品的作用。

3.箱底箱盖封口严密、牢固,封箱纸贴正,两侧下垂10cm。

4.加固带要正,松紧适宜,不准脱落,卡口牢固。

5.箱(袋)外 麦头标记清晰、端正,不得有任何污染。

6.大箱内上下要方过桥板,防止开箱割破衣服。

B, 内包装检验

1.盒(包)内外清洁,干燥。

2.胶袋大小须与实物相适应,实物装入胶袋要平整,封口松紧适宜,不得有开胶和破损现象。

3.胶袋要透明,印有字迹图案的要求清晰、不得脱落,并与所装服装上下一致。

4.胶袋内装服装与吊牌一致,仓库每一件条形码要进行扫描,包装条形码放正面。

C, 装箱单检验

包装的款号、数量、颜色、规格、搭配应符合生产单装箱要求;核对是否有多出码,出入严重的可能为串码

6. 公司结合内控标准,抽/验货接受标准具体如下:

1. 疵布、破损、斑渍、色差、尺寸、纬斜、克重不足、缝制不良、后整不良、串码、对称部位不对称、长短、大面积污渍/污点小但密集的、缺少工艺、纽扣/四合扣脱落较多、印绣花等严重问题。另外3个轻微问题算一个严重问题,轻微问题:如跳针、小污渍、线头、面料小疵点、轻微色差等。

2. 各种包装错误(包括吊牌挂错、胶袋套错、袋唛、箱唛、装箱数量溢缺1件以上等等)、包装不平服等。

以上两大点范围问题超出收受数量,即抽查不合格,须翻箱修改(QC须监督工厂重新翻箱)

第二篇:服装品质检验的通用标准和方法

服装品质检验的通用标准和方法

服装通用检验和测试标准

我国进出口服装检验本月起采用新标准,出口服装的环保和安全标准有所提高,新增了服装内在质量常规检验项目和安全检验项目以及童装检验标准等。中山检验检疫局提醒相关进出口企业,尽快熟悉和掌握新标准。我国出口服装检验将采用新标准《进出口服装检验规程》,由9个部分组成,包括《通则》、《抽样》、《室内服装》、《牛仔服装》、《西服、大衣》、《羽绒服装及羽绒制品》、《衬衫》、《儿童服装》、《便服》等。

中山检验检疫部门人士介绍,新标准的制定和实施突出了保护消费者的人身安全、卫生、健康和保护环境的主题。与现行标准相比,新标准增加了《通则》和《儿童服装》部分,《通则》部分明确了服装内在质量中的常规检验项目和安全检验项目;《儿童服装》中除了对偶氮、甲醛等有毒有害物质的检测项目有明确规定外,还根据儿童喜欢拉、扯、咬服装上装饰物的特点,对童装上小部件、装饰物的抗扭、抗拉也提出了明确的要求,防止被儿童误吞造成窒息的危险。

近来的全球金融风暴加重了国内纺织服装业经营压力,中山劳动密集型的服装代工企业也同样遭受生存压力。该人士称,此次新标准的出台旨在加强服装产品质量,提升中国纺织服装业国际竞争力。企业需要及时掌握并严格执行,保证进出口服装的质量合格和贸易的顺利开展,确保不被市场所淘汰。

各部位尺寸公差表

单位:英寸

部 位 一般(+/-)洗水(+/-)测 量 方 法

胸 围 3/8" 1/2" 夹下1"平度(周围计算)

腰 围 3/8" 1/2" 夹下最细处平量(周围计算)

下 摆 1/2" 3/4" 下摆处平度(周围计算)

衣 长 3/8" 1/2" 后领窝中点量至下摆

袖 长 1/4" 3/8" 肩顶点至袖口

夹 直 1/4" 1/4" 夹圈直度

袖 脾 围 1/4" 3/8" 袖夹底至袖中线垂直度(周围计算)

袖 口 1/8" 1/4" 袖口处平度(周围计算)

肩 宽 1/4" 3/8" 左肩顶点至右肩顶点平度

领 围 1/4" 3/8" 领窝一周

前 胸宽 1/4" 3/8" 前幅两夹最细处平度

后背 宽 1/4" 3/8" 后幅两夹最细处平度

腰 围 3/8" 1/2" 扣好钮扣或裤钩平行裤头度,由裤头中间横度(周围计算) 臀 围 1/2" 3/4" 裤头摊平由浪上3"“V”度(周围计算)

脾 围 1/4" 3/8" 摊平裤筒,浪底处横度(周围计算)

前浪连裤头 1/4" 1/4" 由浪底度上裤头顶端(度量部位自然平放)

后浪连裤头 1/4" 3/8" 由浪底度上裤头顶端(度量部位自然平放)

外 长短:1/4" 长:3/8" 短:3/8" 长:1/2" 裤平摊,由裤脚口边度至裤头顶端 内 长短:1/8" 长:1/4" 短:1/4" 长:3/8" 裤平摊,由脚口边度至浪底

脾位(围) 1/4" 3/8" 浪底落地3"平度或者按照制单要求(周围计算含左右互差) 脚 口 1/8" 1/4" 裤脚口处平摊横度(含左右互差)

拉链长度 1/8" 1/4" 由拉链底封尾处度至拉链口封口处

钮 牌 1/8" 1/8" 由钮牌口度至间线处

耳仔长及宽 1/8" 1/8" 由起点到耳仔顶及平度(含相互间互差)

袋 口 长 1/8" 1/4" 袋口处平摊两点平度(含左右互差)

袋 口 宽 1/8" 袋口处平摊两点平度(含左右互差)

裤 头 高 1/8" 裤头底到顶端点直度

服装通用检验标准

一、高档服装

1货物数量─ 检查产品数量是否达到查验要求;

2 唛头 — 核对唛头是否与客户要求相符;

3 配比 ─ 检查物品配比是否与订单,唛头标注及客人要求一致;

4 摔箱 ─ 检查商品及包装是否适于运输保存;

5 验针 ─ 检验商品中是否包括断针和金属;

6 包装检查 — 检查货物包装是否符合要求;

7 产品描述/款式/颜色的检验─检查产品与订单及样板在描述/款式/颜色上的一致性; 8 尺寸测量 ─ 检测产品的尺寸是否与要求相符;

9 产品称重─ 检查产品的重量是否符合客人的要求;

10 品质─ 检查产品的品质;

11 挂牌及缝唛 ─ 检查挂牌及缝唛是否符合要求;

12 发霉 ─ 检查皮革产品可有发霉;

13 适当时可以进行阻燃测试;

14 ROHS 测试报告;

15 组装及功能试验—将按S3抽样进行功能试验;

16 其它 ─ 检查客人提出的其它查验项目。

17 发霉及活虫 ─ 检查产品中可有发霉及活虫;

二、杂货

1货物数量─ 检查产品数量是否达到查验要求;

2 唛头 — 核对唛头是否与客户要求相符;

3 配比 ─ 检查物品配比是否与订单,唛头标注及客人要求一致;

4 摔箱 ─ 检查商品及包装是否适于运输保存;

5 包装检查 — 检查货物包装是否符合要求;

6 产品描述/款式/颜色的检验 ─检查产品与订单及样板在描述/款式/颜色上的一致性; 7 尺寸测量 ─ 检测产品的尺寸是否与要求相符;

8 外观品质─ 检查产品的品质;

9 挂牌及缝唛 ─ 检查挂牌及缝唛是否符合要求;

10发霉 ─ 检查皮革产品可有发霉;

11 组装及功能试验—将按S3抽样进行功能试验;

12 其它 ─ 检查客人提出的其它查验项目。

三、抽样及检测

1 货物数量─ 检查产品数量是否达到查验要求;

2 唛头 — 核对唛头是否与客户要求相符;

3 配比 ─ 检查物品配比是否与订单,唛头标注及客人要求一致;

4 摔箱 ─ 检查商品及包装是否适于运输保存;

5 包装检查--检查货物包装是否符合要求;

6 产品描述/款式/颜色的检验 ─检查产品与订单及样板在描述/款式/颜色上的一致性;

7 尺寸测量 ─ 检测产品的尺寸是否与要求相符;

8 抽样—随机抽取样品送专业实验室测试;

9 挂牌及标注─ 检查挂牌及标注是否符合要求;

10 发霉及活虫 ─ 检查产品中可有发霉及活虫;

11 其它 ─ 检查客人提出的其它查验项目。

四、装箱检验

1 货物数量─ 检查产品数量是否达到查验要求;

2 唛头 — 核对唛头是否与客户要求相符;

3 配比 ─ 随机抽取5箱,检查物品配比是否与订单,唛头标注及客人要求一致;

4 摔箱 ─ 按客人要求检查商品及包装是否适于运输保存;

5 包装检查 — 检查货物包装是否符合要求;

6 产品描述/款式/颜色的检验 ─检查产品与订单及样板在描述/款式/颜色上的一致性;

7 挂牌及缝唛 ─ 检查挂牌及缝唛是否符合要求;

8 发霉及活虫 ─ 检查产品中可有发霉及活虫;

9 其它 ─ 检查客人提出的其它查验项目。

附:布料检验

1 数量─ 检查产品数量是否达到查验要求;

2 唛头 — 核对唛头是否与客户要求相符;

3 疵点检验-多数情况下使用美国4分制;

4 包装检查 — 检查货物包装是否符合要求;

5产品描述/款式/颜色的检验 ─检查产品与订单及样板在描述/款式/颜色上的一致性,颜色头尾,边中,匹间色差将是检查的重点;

6 尺寸测量 ─ 检测产品的尺寸是否与要求相符,每批测5匹;

7 称克重,测纬斜;

8 其它 ─ 检查客人提出的其它查验项目。

服装质量检验标准

一. 总体要求

1. 面料、辅料品质优良,符合客户要求,大货得到客户的认可;

2. 款式配色准确无误;

3. 尺寸在允许的误差范围内;

4. 做工精良;

5. 产品干净、整洁、卖相好。

二. 外观要求

1. 门襟顺直、平服、长短一致。前抽平服、宽窄一致,里襟不能长于门襟。有拉链唇的应平服、均匀不起皱、不豁开。拉链不起浪。纽扣顺直均匀、间距相等。

2. 线路均匀顺直、止口不反吐、左右宽窄一致。

3. 开叉顺直、无搅豁。

4. 口袋方正、平服,袋口不能豁口。

5. 袋盖、贴袋方正平服,前后、高低、大小一致。里袋高低。大小一致、方正平服。

6. 领缺嘴大小一致,驳头平服、两端整齐,领窝圆顺、领面平服、松紧适宜、外口顺直不起翘,底领不外露。

7. 肩部平服、肩缝顺直、两肩宽窄一致,拼缝对称。

8. 袖子长短、袖口大小、宽窄一致,袖袢高低、长短宽窄一致。

9. 背部平服、缝位顺直、后腰带水平对称,松紧适宜。

10. 底边圆顺、平服、橡根、罗纹宽窄一致,罗纹要对条纹车缝。

11. 各部位里料大小、长短应与面料相适宜,不吊里、不吐里。

12. 车在衣服外面两侧的织带、花边,两边的花纹要对称。

13. 加棉填充物要平服、压线均匀、线路整齐、前后片接缝对齐。

14. 面料有绒(毛)的,要分清方向,绒(毛)的倒向应整件同向。

15. 若从袖里封口的款式,封口长度不能超过10公分,封口一致,牢固整齐。

16. 要求对条对格的面料,条纹要对准确。

三. 做工综合要求

1. 车线平整,不起皱、不扭曲。双线部分要求用双针车车缝。底面线均匀、不跳针、不浮线、不断线。

2. 画线、做记号不能用彩色画粉,所有唛头不能用钢笔、圆珠笔涂写。

3. 面、里布不能有色差、脏污、抽纱,不可恢复性针眼等现象。

4. 电脑绣花、商标、口袋、袋盖、袖袢、打褶、鸡眼、贴魔术贴等,定位要准确、定位孔不能外露。

5. 电脑绣花要求清晰,线头剪清、反面的衬纸修剪干净,印花要求清晰、不透底、不脱胶。

6. 所有袋角及袋盖如有要求打枣,打枣位置要准确、端正。

7. 拉链不得起波浪,上下拉动畅通无阻。

8. 若里布颜色浅、会透色的,里面的缝份止口要修剪整齐线头要清理干净,必要时要加衬纸以防透色。

9. 里布为针织布料时,要预放2公分的缩水率。

10. 两头出绳的帽绳、腰绳、下摆绳在充分拉开后,两端外露部分应为10公分,若两头车住的帽绳、腰绳、下摆绳则在平放状态下平服即可,不需要外露太多。

11. 鸡眼、撞钉等位置准确、不可变形,要钉紧、不可松动,特别时面料较稀的品种,一旦发现要反复查看。

12. 四合扣位置准确、弹性良好、不变形,不能转动。

13. 所有布袢、扣袢之类受力较大的袢子要回针加固。

14. 所有的尼龙织带、织绳剪切要用热切或烧口,否则就会有散开、拉脱现象(特别时做拉手的)。

15. 上衣口袋布、腋下、防风袖口、防风脚口要固定。

16. 裙裤类:腰头尺寸严格控制在±0.5公分之内。

17. 裙裤类:后浪暗线要用粗线合缝,浪底要回针加固。

服装常见的不良情况

一、车缝

1、针距超差——缝制时没有按工艺要求严格调整针距。

2、跳针——由于机械故障,间断性出现。

3、脱线——起、落针时没打回针,或严重浮线造成。

4、漏针——因疏忽大意漏缝,贴缝时下坎。

5、毛泄——折光毛边时不严密,挖袋技术不过关,袋角毛泄。

6、浮面线——梭皮罗丝太松,或压线板太紧。

7、浮底线——压线板太松,或梭皮罗丝紧。

8、止口反吐——缝制技术差,没有按照工艺要求吐止口。

9、反翘——面子过紧;或缝制时面子放在上面造成。

10、起皱——没有按照缝件的厚薄调换针线;或缝合件有长短。

11、起绺纽——由于技术不过关缝纽了,缝合件不吻合。

12、双轨——缉单明线,断线后,接缝线时不在原线迹上;缝制贴件下坎后,补线时造成两条线迹。

13、双线不平行——由于技术不过关;或操作马虎造成双线宽窄不匀。

14、不顺直——缝位吃得多少不匀造成止口不顺直;技术差缉明线弯曲。

15、不平服——面里缝件没有理顺摸平;缝件不吻合;上下片松紧不一。

16、不方正——袋角、袋底、摆角、方领没有按90度缝制。

17、不圆顺——圆领、圆袋角、圆袖头、西服圆摆,由于缝制技术不过关出现细小楞角。

18、不对称——由于技术差或操作马虎,必须对称的部位有长短、高低、肥瘦、宽窄等误差。

19、吃势不匀——绱袖时在袖山部位由于吃势不均匀,造成袖山圆胖,或有细褶。

20、绱位歪斜——绱袖、绱领、定位点少于三个或定位不准。

21、对条、对格不准——裁剪时没有留清楚剪口位;或排料时没有严格对准条格;缝制时马虎,没有对准条格

22、上坎、下坎——缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。

23、针孔外露——裁剪时没有清除布边针孔;返工时没有掩盖拆孔。

24、领角起豆——缝制技术低;领角缝位清剪不合要求;折翻工艺不合要求;没有经过领角定型机压形。

25、零配件位置不准——缝制时没有按样衣或工艺单缝钉零配件。

26、唛牌错位——主唛、洗水唛没有按样衣或工艺单要求缝钉

二、污迹

27、笔迹——违反规定使用钢笔、圆珠笔编裁片号、工号、检验号。

28、油渍——缝制时机器漏油;在车间吃油食物。

29、粉迹——裁剪时没有清除划粉痕迹;缝制时用划粉定位造成。

30、印迹——裁剪时没有剪除布头印迹。

31、脏迹——生产环境不洁净,缝件堆放在地上。

32、水印——色布缝件沾水裉色斑迹。

33、锈迹——金属钮扣,拉链,搭扣质量差生锈后沾在缝件上。

三、整烫

34、烫焦变色——烫斗温度太高,使织物烫焦变色(特别是化纤织物)

35、极光——没有使用蒸气熨烫,用电熨斗没有垫水布造成局部发亮。

36、死迹——烫面没有摸平,烫出不可回复的折迹。

37、漏烫——工作马虎,大面积没有过烫。

四、线头

38、死线头——后整理修剪不净。

39、活线头——修剪后的线头粘在成衣上,没有清除。

五、其它

40、倒顺毛——裁剪排料差错;缝制小件与大件毛向不一致。

41、做反布面——缝纫工不会识别正反面,使布面做反。

42、裁片同向——对称的裁片,由于裁剪排料差错,裁成一种方向。

43、疵点超差——面料疵点多,排料时没有剔除,造成重要部位有疵点,次要部位的疵点超过允许数量。

44、扣位不准——扣位板出现高低或扣档不匀等差错。

45、扣眼歪斜——锁眼工操作马虎,没有摆正衣片,造成扣眼横不平,坚不直。

46、色差——面料质量差,裁剪时搭包,编号出差错,缝制时对错编号,有质量色差没有换片。

47、破损——剪修线头,返工拆线和洗水时不慎造成。

48、脱胶——粘合衬质量不好;粘合时温度不够或压力不够,时间不够。

49、起泡——粘合衬质量不好;烫板不平或没有垫烫毯。

50、渗胶——粘合衬质量不好;粘胶有黄色,烫斗温度过高,使面料泛黄。

51、钉扣不牢——钉扣机出现故障造成。

52、四合扣松紧不宜——四合扣质量造成。

53、丢工缺件——缝纫工工作疏忽,忘记安装各种装饰绊,装饰纽或者漏缝某一部位,包装工忘了挂吊牌和备用扣等

服装的一般外观质量要求

整体外观应整洁无脏污,粉印水花,线头等缺陷,各部位熨烫平挺或平服不允许有亮光、烫黄、烫变色等缺陷。各部位线路平服、顺直、牢固、缝纫及锁眼用线与面料相符,不允许有缺线、短线、开线、双轨线及部件丢落等缺陷。面料质量要符合各类出口服装的标准要求,色差应按GB250-84和ISO105/A01 1984评定变色用灰色样卡的标准掌握,达到出口服装的行业标准要求,规格尺寸准确,应符合合同或标准的规定,对格、对条、对花的部位要符合合同的标准或成交样品的规定等。

服装检验标准将疵点分为A类和B类,具体介绍如下:

一. A类疵点

一般指影响服用和商品销售的、消费者不易自行修复的缺陷。主要规格超出极限偏差。

一件(套)内出现色差,一部位面料疵点超过标准规定,逆顺毛面料顺向不一致,对条格部位超过标准规定,对称部位超过标准规定,粘合衬脱胶、渗胶、缺扣、掉扣、扣眼没开、锁眼断线、扣与眼不对称。 缝纫吃势严重不均,缝制严重吃纵 缺件、漏序、开线、断线、毛漏、破洞 熨烫变色、水斑、亮光、污渍。

绣面花型周围起皱、漏绣露印,链子品质不良,金属锈蚀,整烫严重不良,熨烫不平,洗水后明显不良,一件(套)内不一致,洗水后明显,黄斑、白斑、条痕。

二. B类疵点

在部位和程度上明显较A类疵点轻微的缺陷:应滴针(插条)外未滴针(抽条),洗水后不明显的黄斑、白斑、条痕线路不顺直、不等宽,钉扣不牢,缝纫吃势略有不匀,缝制稍有吃纵。

整烫折叠不良,里子与面料松紧程度不适宜。

三. 服装常见的缺陷

止口搅、止口豁、肩头裂、爬领、荡领、领圈豁、领面松、领面紧、领脚断点、两袖前后、后袖山袖子起皱、西装塌胸、背叉搅豁、裤腰腰口不平、裤子前裆起皱、吊裆、裤子挺缝歪斜、裤子门里襟长短、裤子豁脚、插袋不平。

梭织机褛

一、造型检验:

领形是否平服、袖山、夹圈、领圈要圆顺,线条明朗,左右要对称。

二、面料外观:

走纱、色差、粗纱、布次、破损。

三、对称检验:

1、领圈、袖山、膊骨要对中;

2、前袋位高低、大小距离、领尖大小、前后左右驳位、撞色是否相对;

3、两膊、两夹圈的阔度是否一致、两袖长短、袖口大小。

四、做工检验:

1、各部位线要平整牢固,不准有跳线、断线、浮线、驳线不可太多及不可出现在显眼的部位,针距不可太疏或过密,底面线松紧适宜;

2、车缝手势、吃势要均匀,避免吊紧曲皱;

3、注意部位:领圈、筒面、 夹圈、冚条各袋口、脚边、袖口;

4、门襟平直,左右下摆长度一致,无起皱圆的要圆顺,方的一定要方正,左右领缺口要相同;

5、前门襟拉链容位要均匀,要有适宜紧度,避免起波浪,小心前中下坠,拉链布阔左右要对称,衫脚小心起八字;

6、肩缝及袖山、领圈、吃势适宜,领绵要自然平服,领翻好后要松紧适宜,无露底现象;

7、袋盖要与前身配合,袋盖里的布料松紧适宜,不得反翘,袋里有否漏针、跳针、袋里要牢固干净,封口无洞;

8、衫里布不可外吐(衫脚、袖口)、棉不可外露,里布缝制是否有足够余量,是否有裂形,针迹是否过稀,各部位是否面布相合平服,无容紧现象。

9、魔术贴不可错位,重线、漏线、上下大小要一致;

10、凤眼定位要准,开刀利落无线毛,针钮线不可过紧过松,拍钮要打到位,松紧适宜;

11、打枣粗幼及位置要合适设计要求,不许拖车;

12、毛面料顺逆方向全件要一致。

五、尺寸检验:严格按照制单要求尺寸表。

六、尾部检验:

1、各部位要平服,无烫黄、极光、水渍、变色(特别注意袖折、丝里、领、门襟);

2、各部位保持清洁,无赃污、无线头;

3、效果优良、手感柔软、无黄斑、水渍印。

七、物料检验:

1、唛头缝制位置和效果,挂牌有无遗漏,洗水唛是否合适要求,烟治唛是否对码,胶袋、拾针、拷贝纸品质;

2、棉绳色度是否牢固,丈根松紧适度;

3、拍钮、撞钉要牢固,不允许脱落;

4、里布对色质布质、棉厚度;

5、跟物料单指示。

八、包装检验:

成衣折叠端正平服,严格按照包装资料指示。

纺织品耐摩擦牢度

耐摩擦色牢度是指纺织品的颜色耐摩擦的能力,分为干摩擦和湿摩擦。有色材料的耐磨擦色牢度主要取决于浮色的多少和染料与纤维结合情况等因素。

GB/T 3920—1997规定了各种纺织品,包括纺织地毯及其他绒类织物耐摩擦色牢度的试验方法,适用于各种纺织地毯、织物及纱线。该方法是将试样分别用一块干摩擦布和湿摩擦布摩擦,绒类织物和其他纺织品分别采用两种不同尺寸的摩擦头,摩擦布的沾色用灰色样卡评定。

耐摩擦色牢度试验机的摩擦头垂直压力为9N,直线往复动程为100mm,往复速度60次/min。绒类织物(包括纺织地毯)用具有长方形摩擦表面的摩擦头,尺寸为19mm×25mm;其他各种纺织品用具有圆形摩擦表面的摩擦头,直径为16mm。摩擦用棉布采用褪浆、漂白、不含任何整理剂的棉织物,剪成50mm×50mm的正方形用于圆形摩擦头,或剪成25mm×100mm的长方形,用于长方形摩擦头。

制备试验样品时,如被测纺织品是织物或地毯,则必须备有两组不小于50mm×200mm的样品,每组两块。一组其长度方向平行于经纱,用于经向的干摩和湿摩;另一组其长度方向平行于纬纱,用于纬向的干摩和湿摩。当被测纺织品有多种颜色时,应仔细选择试样位置,使所有颜色都被摩擦到。若各种颜色的面积足够大时,必须全部取样。如被测纺织品是纱线,则将其编结成织物,并保证试样的尺寸不小于50mm×200mm,或将纱线平行缠绕于与试样尺寸相同的纸扳上。

用夹紧装置将试样固定在试验机底板上,使试样的长度方向与仪器的动程方向一致。将干摩擦布固定在试验机的摩擦头上,使摩擦布的经向与摩擦头运行方向一致,10s内摩擦10次,往复动程100mm,垂直压力9N。

更换试样,用湿摩擦布重复上述操作。湿摩擦布必须用三级水浸湿,并使用轧液装置,使其含水量在95%~105%。摩擦结束后,在室温下晾干。去除摩擦布上的试样纤维,用灰色样卡评定摩擦布的沾色级数。

针织服装检验标准

一、外观检验:

1、粗细纱、色差、污渍、走纱、破损、起蛇仔、暗横、起毛头、手感;

2、领圈夹圈要平服、圆顺。

二、布质检验:

缩水、色差、扁机领、罗纹拉架对色程度和质地。

三:尺寸检验:严格按照尺寸表。

针织服装尺寸正负差(单位cm)

部位 衣长(肩顶度) 胸宽(夹下1CM度)

腰宽 脚宽 肩宽 印绣花位置距离

四:对称检验:

正负差 1.5 1 1 1 1 1

部位 袖长 袖臂宽 袖口宽 袖口高 夹宽 代长/宽

正负差 1.5 1 1 0.5 1 0.5

部位 领宽 前领深 后领深 领高 拉链长 脚高

正负差 0.5 0.5 0.5 0.5 0.5 0.5

部位 裤腰宽 裤腰高 裤长 前浪长 后浪长 裤坐围宽

正负差 1 0.5 1.5 1 1 1

衫:1、领尖大小,领骨是否相对; 2、两肩、两夹圈的阔度; 3、两袖长短、袖口宽窄; 4、两侧长短,脚叉长短。 裤:1、裤腿长短,宽窄,裤脚宽窄;

2、左右插袋高低、袋口大小,后袋左右边长短。 五、做工检验:

衫:1、各部位线路顺直,整齐牢固,松紧适宜,不准有浮线、断线、跳线现象,驳线不可太多且不能出现在显眼的位置,针距不能过疏或过密;

2、上领、埋夹手势要均匀,避免领窝、夹圈容位过多;

3、翻领款常见疵点:领筒歪斜,底筒外露,领边走纱,筒面不平服,领嘴高低,领尖大小; 4、圆领常见疵点:领位歪斜大小边,领口起波浪,领驳骨外露; 5、夹顶要顺直不起角;

6、袋口要平直,袋口止口要清剪; 7、冚脚多余止口要清剪;

8、衫脚两侧不可起喇叭,侧下开叉款不可高低脚; 9、冚条不可粗细不匀,不可太多太紧导致束起衫身布; 10、哈梭线不可太多驳口,留意线头清剪;

11、底面线要松紧适宜,全部骨位不可起皱(特别是领圈、夹圈、脚围); 12、钮门定位准确,开刀利落无线毛,钮门线平整无散口,钮线不可过松过长。 裤:1、后袋留意做工不可歪斜,袋口要平直; 2、裤头冚线要平行,不得弯曲,不得宽窄不均; 3、打枣粗细长短及位置要合乎要求。 六、整烫检验:

1、部位整烫平服,无烫黄、极光、水渍、脏污等; 2、线头要彻底清剪。 七、物料检验:

1、唛头位置及车缝效果,挂牌是否正确,有无遗漏,胶袋质地; 2、棉绳对色度,丈根厚薄及松紧度,落朴效果; 3、全部按照物料单指示。 八、包装检验:

折叠端正平服,严格按照包装指示单。

牛仔(1)

一、造型检查:

衫形线条明快,领形平服,夹圈、领圈圆顺,夹脚底边顺直;裤形线条流畅,裤筒顺直,前后浪顺直。

二、面料外观:

粗纱、走纱、破损、暗横色差、水洗痕、洗水不均匀、白黄斑、污渍。

三:对称检验:

衫: 1、左右领型大小、领圈、搏骨、袖山要对中;

2、两袖长短、两袖大小,袖叉长短、介英宽窄;

3、袋盖、袋口大小、高低、距离,驳骨高低,左右破骨位;

4、门襟长短,摆脚度;

5、两膊、两夹圈的阔度;

裤: 1、两裤腿长短、宽窄、脚口大小,腰头要三对,侧骨要四岁;

2、前后左右及脾袋高低大小;

3、耳仔位置及长短;

四、做工检验:

衫、裤:

各部位面底线要牢固,不准有跳线、断线、浮线,驳线不可在显眼的部位,针距不能过疏或过密。 衫: 1、车缝的手势要均匀,避免吊条曲皱,注意部位:领圈、门襟、袖叉、夹圈、袋口;

2、门襟长短要一致;

3、领面、袋面要平顺、不能反翘;

4、各部位五线缝合是否符合要求,吊带是否牢固,

裤: 1、上裤头的手势要均匀,避免出现容位;

2、拉链不能起谷,钮牌要平服;

3、耳仔不可歪斜,止口要清剪,耳仔脚要塞入裤头内;

4、浪十字位要对准,开刀利落无线毛;

5、袋口原身横口,不可外露,袋口要平直;

6、凤眼定位要准,开刀利落无线毛;

7、打枣粗幼长短位置要符合要求。

五、尺寸检验:严格按照生产制单尺寸表要求。

六、尾部检验:

1、各部位要烫平顺,无烫黄、水渍、污渍、变色;

2、各部位线头要彻底清除干净;

3、水洗效果优良,色彩明快,手感柔软,无黄斑、水印。

七、物料检验:

1、唛头、皮牌位置及车缝效果,挂牌是否正确,有无遗漏,胶袋、枪针、纸箱质地;

2、拍钮撞钉要牢固,不能脱落;

3、跟紧物料单指示,注意落朴效果。

八、包装检验:成衣折叠端正平顺,严格按照包装资料指示。

牛仔(2)

1.概述

牛仔服装因布面质地较厚,颜色较深,耐磨耐穿,是从事体力劳动最为适宜的一种工装。由于时代的发展,牛仔服装已由过去单一颜色发展到现在制成服装后经过水洗工艺处理,使其手感柔软,色泽特别,风格粗犷潇洒的休闲牛仔服。牛仔服装的款式多变,有合体式,又有宽松式与其它服装配套穿着极为美观舒适,是国际市场最为流行的一种服装。目前牛仔服装已形成系列的时装。在服装面料上也有突破,除了全棉外还有弹力(氨纶)、麻棉、涤棉、真丝、人造棉等;在制作工艺上,除了斜纹外,还有平纹、磨绒、竹节纱、提花的等;在颜色上,除了靛蓝色外,还有黑色、印花、杂色的等。

2.制作

牛仔服装的工业生产采用最佳的流水工艺,在一条生产线上密集了各种不同的生产设备和它的操作工人,整个制造流程包括款式、规格及生产工艺的设计,又包括验料、排料、划皮、裁剪、缝制、水洗、熨烫、烘干和整形等多种生产工艺。

3.产地及输出国别

(1)牛仔的生产遍及全国各省、市和乡村,尤其以广东一带更为集中

(2)牛仔服装输往国家已发展到五大洲100多个国家和地区。

4.种类

牛仔服装的种类有:

(1)按款式分男、女、童牛仔长短裤,牛仔长短裙、牛仔夹克衫、牛仔衬衫、牛仔背心、牛仔裙裤和连衣裙等。

(2)按水洗有普洗、碧纹洗、雪花洗(双雪花洗)、石磨洗(分轻重磨)、石漂洗、漂洗(分轻、重漂)、酵素、石酵、石酵漂洗、套染洗等。

5.检验

(1)检验标准:按合同标准,实物样品和SN/T0558—1996《出口牛仔服装检验规程》。

(2)检验项目:牛仔服装检验项目与衬衫相同。

(3)检验操作规程:牛仔服装检验操作规程与衬衫相同。

(4)质量要求:

①牛仔上衣

A.外观:水洗色泽均匀、丝绺顺直、折叠端正、无明显污渍、无破洞、对称部位要一致;

B.领子:领面平服不允许起翘、缉线顺直无接线,绱领子不偏斜、领圈不允许起绉,领面无面料疵点;

C.左袖:缉线顺直无起绉,不允许有破洞、损伤、黄斑、白斑、水洗色泽均匀,袖筒不扭曲;

D.右袖与左袖相同;

E.左前身:缉线顺直无起绉,底边宽窄一致,缝头平服,袋口套结牢固,袋里有无异物残留,底边橡筋张力应均匀;

F.右前身与左前身相同;

G.门襟:钮门不允许脱线或破烂,钮扣牢固,不允许有松动,拉链无损坏,活动顺滑,扣与眼位相对,门

襟长短一致;

H.后衣身:底边缝头大小一致,平服,底边橡筋张力应均匀,洗水色泽均匀,无斑渍;

I.商标:挂带缝制牢固,商标、洗水唛、尺码唛位置准确、端正;

J.衣里:里面松紧适宜,不允许有破洞、脱线、污渍,袖口里线与袖口缝位置应对;

②牛仔裤

A.左裤腿:无明显污渍,无破洞、损伤,不允许烫黄,水洗色泽应均匀,左右裤脚大小一致,裤腿长短一致,丝绺顺直,裤筒不扭曲;

B.腰头:串带位置准确,套结应牢固,腰头宽窄一致,平服;

C.袋口:袋口平服,缉线顺直,袋口套结牢固,袋布有无封好,口袋有无异物残留;

D.右裤腿与左裤腿相同;

E.前后裆缝:十字裆套结应牢固,前后裆缝相对;

F.门襟:门襟长短一致,明线无接线,门襟末端套结位置准确牢固,扣与眼位相对,拉链顺滑,无损坏; ③牛仔裙

A.整体外观:裙身之线条是否流畅,丝绺顺直,产品清洁,水洗色泽均匀,无破洞、烫黄,商标位置正确、牢固;

B.前腰部:串带位置准确,套结牢固,腰头平服无起绉,腰头宽窄一致,线路顺直;

C.侧袋:袋口套结牢固,袋口平服,缉线顺直,袋里有无异物残留;

D.门襟:门襟长短一致,拉链顺滑,不允许扣眼脱线或破烂,门襟末端套结位置准确牢固;

E.前裙摆:折边宽窄一致,缉线平服顺直;

F.后腰部与前腰部相同;

G.后裙摆与前裙摆相同。

针 织

一、外观检验:

1、粗幼纱、色差、污渍、走纱、破损、起蛇仔、暗横、起毛头、手感;

2、领圈平服,领圈夹圈要圆顺。

二、布质检验:缩水、甩色、扁机领、罗纹拉架对色程度和质地。

三:尺寸检验:严格按照尺寸表。

四:对称检验:

衫: 1、领尖大小,领骨是否相对;

2、两膊、两夹圈的阔度;

3、两袖长短、袖口宽窄;

4、两侧长短,脚叉长短。

裤: 1、裤腿长短,宽窄,裤脚宽窄;

2、左右插袋高低、袋口大小,后袋左右边长短。

五、做工检验:

衫: 1、各部位线路要顺直,整齐牢固,松紧适宜,不准有浮线、断线、跳线现象驳线现象不可太多且不能

出现在显眼的位置,针距不能过疏或过密;

2、上领、埋夹手势要均匀,避免领窝、夹圈容位过多;

3、翻领款常见疵点:领筒歪斜,底筒外露,领边走纱,筒面不平服,领嘴高低,领尖大小;

4、圆领常见疵点:领位歪斜大小边,领口起波浪,领驳骨外露;

5、夹顶要顺直不起角;

6、袋口要平直,袋口止口要清剪;

7、冚脚多余止口要清剪;

8、衫脚两侧不可起喇叭,叉款不可高低脚;

9、冚条不可粗细不匀,不可太多太紧导致束起衫身布;

10、哈梭+A22不可太多驳口,留意线尾清剪;

11、底面线要松紧适宜,全部骨位不可起皱(特别是领圈、夹圈、脚围;

12、钮门定位要准,开刀利落无线毛,钮门线平整无散口,不可起鼓起,打钮位要准,钮线不可过松过长。 裤: 1、后袋留意做工不可歪斜,袋口要平直;

2、裤头冚线要平行,不得弯曲,不得宽窄不均;

3、打枣粗幼长短及位置要合于要求。

六、整烫检验:

1、部位整烫平服,无烫黄、激光、水渍、脏污等;

2、线头要彻底清剪。

七、物料检验:

1、唛头位置及车缝效果,挂牌是否正确,有无遗漏,胶袋质地;

2、棉绳对色度,丈根厚薄及松紧度,落朴效果;

3、全部按照物料单指示。

八、包装检验:折叠端正平服,严格按照包装指示单。

毛衫

一、外观检验:

粗幼毛、飞毛、起毛团、起蛇仔、混毛色不均匀,漏针、衫身松散不够结实、洗水柔软度不够、起白痕(件染不均)、污渍。

二、尺寸检验:严格按照尺寸表。

三、对称检验:

1、领尖大小,领骨是否相对;

2、两膊、两夹阔度;

3、两袖长短,袖口宽窄。

四、手工检验:

1、翻领款常见疵点:领口走纱,领搭中空过宽,门襟扭曲、歪斜、底筒外露;

2、樽领款常见疵点:领口收口过松起喇叭,领口过紧;

3、其它款常见疵点:夹顶起角,衫脚丈根过紧,抽针款坑条过于平直,衫脚起波浪,两边侧骨不顺

直。

五、整烫检验:

1、各部位整烫平服,无烫黄、水渍、污渍等;

2、无板结块,先头要彻底清除。

六、物料检验:

1、唛头位置及车缝效果,挂牌是否正确,有无遗漏,胶袋质地;

2、丈根是否配色;

3、全部物料依照物料指示单。

七、包装检验:严格按照包装指示。

车、印、绣花

一、车花检验:

1、位置是否正确,花位是否端正,有无错漏现象,颜色是否标准;

2、行针要流畅整齐,疏密均匀;

3、车花线有无甩色现象;

4、线头、称底要清理干净。

二、印花检验:

1、位置是否正确,花位是否端正,有无错漏现象,颜色是否标准;

2、线条要平滑整齐清晰,对位要准确,落浆要厚薄适中;

3、不可有甩色、脱胶、粘污、反底现象;

4、手感不可过硬、过黏。

三、绣花检验:

1、绣花针、珠片、珠粒等辅料的颜色是否正确,材质、规格是否正确,是否脱色、杂色变形的珠片、珠粒;

2、绣花位置是否正确,左右是否相称、稀密是否均匀;

3、珠片、饰品钉线是否牢固,连线不能过长(不能超过1.5cm/针);

4、绣花面料不能有起皱、起泡的现象;

5、绣花剪片上干净、整洁,不能有粉迹、笔迹、油污等,先头要干净。

衬衫

一、外观检验:

粗纱、走纱、飞纱、暗横、白迹、破损、色差、污渍。

二、尺寸检验:严格按照尺寸表。

三、对称检验:

1、领尖大小、领骨是否相对;

2、两膊、两夹圈的阔度;

3、两袖长短、袖口宽窄、袖褶距离、袖叉长短、介英高度;

4、担干两边高度;

5、口袋大小、高低;

6、门襟长短,左右条格对称。

四、做工检验:

1、各部位线路顺直松紧适宜,不可有浮线、跳线、断线现象,驳线不可太多且不能出现在显眼位置,针距不能过疏过密,依照规程;

2、领尖要贴服,领面不可鼓起,领尖无断尖,止口无反吐。领窝留意底线与否外露,止口要整齐,领面松紧适宜不反翘,领底不可外露;

3、门襟要直,平服,侧缝顺直,松紧适宜,宽窄一致;

4、明袋内止口要清剪,袋口平直,袋角圆顺,封口大小一致,牢固;

5、衫摆不可扭边外翘,直角摆要顺直,圆底摆角度一致;

6、面线与底线的松紧要适当,避免起皱(易起皱的部位有领边、门襟、夹圈、袖底、侧骨、袖叉等);

7、上领、埋夹收拾要均匀,避免容位太多(主要部位是:领窝、袖口、夹圈等);

8、钮门定位要准,开刀利落无线毛,大小应与纽扣相匹配,钉钮位要准(尤其是领尖),钮线不可过松过长;

9、打枣粗幼、长短及位置要符合要求;

10、对条、对格主要部位:左右幅与门襟相对,袋片与衫片相对,前后幅对,左右领尖、袖片、袖叉对;

11、顺逆毛面全件顺向一致。

五、整烫检验:

1、位整烫平服,无烫黄、机关、水渍、脏污等;

2、整烫重要部位:领、袖、门襟;

3、线头要彻底清除;

4、注意朴渗透胶。

六、物料检查:

唛头位置及车缝效果,挂牌是否正确,有无遗漏,胶袋质地、落朴效果,所有物料必须依照物料单指示。

七、包装检查:严格按照包装指示。

出口衬衫检验方法

1.概述

衬衫是和西服配衬的内衣,随着时代的发展也与其它服装配衬,并逐步走向外衣化单独穿用。由于衬衫穿着舒适,外观大方,制作简单而适体,便于从事各种活动,是广大人民群众普遍穿着的服装,因此,衬衫是属于大类产品之一,也是法定检验商品。

2.制作

衬衫的工业生产,采用最佳的流水工艺,在一条生产流水线上有各种不同的生产设备和操作的技术工人,整个制造流程包括款式、规格及生产工艺的设计,在工艺设计方面采用“立体造型,平面裁剪”增加缝、接开刀、收省、打褶等技术,同时又包括验料、排料划皮、缝制和熨烫整型等多种生产工艺。

3.产地及输出国别

(1)衬衫的生产遍及全国各省、市和乡村,其生产量和销售量均比其它服装数量大,市场广阔。

(2)衬衫输往国家已发展到五大洲100多个国家和地区。

4.种类

衬衫主要包括有各种面料制成的高、中、低档,男、女、童的长袖、短袖、硬领、无领、无袖和绣花等衬衫。

5.检验

(1)检验标准:①按合同要求及有关规定、实物样品和GSBY76001—88《出口衬衫熨烫外观样照》。

②SN/T1932.7—2008《出口衬衫检验规程》。

(2)检验项目:

①成衣外型测定,以目测为主,对照款式样(确认样),按合同或标准及有关规定等查对实货是否依照规定生产,商标、吊牌、尺码带定位是否正确。

②熨烫定型,首先检验领子部位,立领衬衫,领圆大小适宜,领尖插片要足不折尖,折叠端正,前、后身及袖身平服,挺括、袖口齐,无亮光、水渍、烫黄等,成衣外观整洁。

③外观疵点:面料无明显疵点,无色差,详细要求按SN/T1932.7—2008《出口衬衫检验规程》。

④缝制检验:各部位线路顺直,双明线宽窄一致,牢固、针距密度符合规程要求,缝修大小一致,缝合吃势均匀不起绺,无毛漏开线、止口倒吐,扣位正确,扣牢固,扣眼无毛疵,对条、对格、对花部位符合规定。

⑤检测规格尺寸:可按合同或规程进行测量主要有五部位,领大、衫长、胸围、肩宽、袖长,规格尺寸准确。

⑥辅料:缝线与面料应一致,(顺色)面料缩水率要准确,纽扣大小一致,无残扣,水洗后效果优良,有柔软感,无黄斑,水渍等。

(3)检验操作程序:检验动作要统一,检验时应把衬衫衣领位置向上平放于检验台上,折叠衬衫首先检验折叠

外观,然后按检验程序逐项进行检验,从上到下,先看左,后看右,看完表面,看里面,最后翻过来检验包缝线。应顺直无脱落现象。

(4)质量要求:

①外观:折叠端正,熨烫平挺,商标、尺码标位置端正准确,无歪斜。

②领子:领面平服,无外翻。松紧适宜,领圆大小要一致,领不起泡、渗胶,明线顺直,无跳线,接线,止口无反吐,领尖大小对称,领尖无断尖,领头圆顺,领豁口大小适宜。绱领子三点定位准确,不偏斜,底领不外露。

③门衿:门衿应平服,松紧适宜,宽窄一致,线路顺直,双明线宽窄一致,无接线、断线,销眼间距应均匀,无漏针、断线,开刀利落,无线毛,扣位与扣眼应相符,钉扣要牢固,扣大小一致,无残扣。门、里衿长短应一致。

④前身:过肩,线路顺直,松紧适宜,口袋位置端正,线路顺直,封口大小一致、牢固,底摆折边宽窄一致,线路顺直,圆底摆圆度一致。

⑤袖子:绱袖子,上袖缝与底袖缝相交处,袖底十字处应相对,袖开叉应顺直,长短;宽窄符合要求,袖叉中间扣位准确、袖头、应圆顺或方正,线路顺直,止口无反吐,眼与扣位相对称,两袖长短应一致,两袖口大小应一致,袖头圆顺,方正应一致。

⑥后身:后领口无吃纵,过肩线路顺直,松紧适宜,底摆折边宽窄应一致,熨烫平服。

⑦衫里:应把衬衫翻出里面,检验各部位包缝线应牢固,无脱落,缝头大小一致,洗涤成分标位置准确。

检验结果判定按SN/T1932。7—2008《出口衬衫检验规程》。

6.包装

商品包装是进出口商品检验检疫主要内容之一,在国际贸易中合同均有明确规定。包装的目的为了保护商品安全运抵目的地,主要方便运输、储存、分配、消费等方面都有重要作用,衬衫包装检验的具体要求按SN/T0554—1996《出口服装包装检验规程》执行。

针织

一、外观检验:

1、粗幼纱、色差、污渍、走纱、破损、起蛇仔、暗横、起毛头、手感;

2、领圈平服,领圈夹圈要圆顺。

二、布质检验:缩水、甩色、扁机领、罗纹拉架对色程度和质地。

三:尺寸检验:严格按照尺寸表。

四:对称检验:

衫: 1、领尖大小,领骨是否相对;

2、两膊、两夹圈的阔度;

3、两袖长短、袖口宽窄;

4、两侧长短,脚叉长短。

裤: 1、裤腿长短,宽窄,裤脚宽窄;

2、左右插袋高低、袋口大小,后袋左右边长短。

五、做工检验:

衫: 1、各部位线路要顺直,整齐牢固,松紧适宜,不准有浮线、断线、跳线现象驳线现象不可太多且不能出现在显眼的位置,针距不能过疏或过密;

2、上领、埋夹手势要均匀,避免领窝、夹圈容位过多;

3、翻领款常见疵点:领筒歪斜,底筒外露,领边走纱,筒面不平服,领嘴高低,领尖大小;

4、圆领常见疵点:领位歪斜大小边,领口起波浪,领驳骨外露;

5、夹顶要顺直不起角;

6、袋口要平直,袋口止口要清剪;

7、冚脚多余止口要清剪;

8、衫脚两侧不可起喇叭,叉款不可高低脚;

9、冚条不可粗细不匀,不可太多太紧导致束起衫身布;

10、哈梭+A22不可太多驳口,留意线尾清剪;

11、底面线要松紧适宜,全部骨位不可起皱(特别是领圈、夹圈、脚围;

12、钮门定位要准,开刀利落无线毛,钮门线平整无散口,不可起鼓起,打钮位要准,钮线不可过松过长。 裤: 1、后袋留意做工不可歪斜,袋口要平直;

2、裤头冚线要平行,不得弯曲,不得宽窄不均;

3、打枣粗幼长短及位置要合于要求。

六、整烫检验:

1、部位整烫平服,无烫黄、激光、水渍、脏污等;

2、线头要彻底清剪。

七、物料检验:

1、唛头位置及车缝效果,挂牌是否正确,有无遗漏,胶袋质地;

2、棉绳对色度,丈根厚薄及松紧度,落朴效果;

3、全部按照物料单指示。

八、包装检验:折叠端正平服,严格按照包装指示单。

泳装

一、外观检验:

是否伏贴,线条是否起皱,车线接头左右是否对称

二、布质检验:缩水、退色、克重

三:尺寸检验:严格按照尺寸表。

四:对称检验:

上衣: 1、胸罩是否左右对称;

2、绑带是否长度一样,

3、肩带是否完全一样

裤: 1、侧缝是否左右对成称

2、脚口是否左右对称

五、做工检验:

1、各部位线路要顺直,整齐牢固,松紧适宜,不准有浮线、断线、跳线现象驳线现象不可太多且不能出现在显眼的位置,针距不能过疏或过密;

2、夹顶要顺直不起角;

3、冚车多余止口要清剪;

4、冚车不可粗细不匀,不可太多太紧导致束起衫身布;

5、底面线要松紧适宜,全部骨位不可起皱(特别是领圈、夹圈、脚围;

六、线头要彻底清剪。

七、物料检验:

1、唛头位置及车缝效果,挂牌是否正确,有无遗漏,胶袋质地;

2、棉绳对色度,丈根厚薄及松紧度,落朴效果;

3、全部按照物料单指示。

八、包装检验:折叠端正平服,严格按照包装指示单。

服装检测

检测项目的执行标准,采用GB、FZ及ISO、JIS、ASTM、AATCC、DIN、GM等相关标准。满意和周到的技术服务,将满足您对产品质量指标和检测方法标准的需求。

纤维、纱线、织物,以及特种纺织品和产业用纺织品的物理、化学测试手段。包括傅里叶红外光谱仪、HP6890/5973型毛细管气相色谱一质谱联用仪、ICP等离子体发射光谱仪、美国INSTRON3366电子强力仪、ATLAS Ci4000氙灯日晒老化仪、SPAA-200型原子吸收分光光度计、Waters高压液相色谱仪、扫描电镜、DSC差示扫描量热仪、织物风格仪等大型精密分析测试仪器。还有保暖仪、织物折皱弹性仪、撕裂仪、各类耐磨仪、纤维卷曲弹性仪、乱翻式起毛起球仪、毛羽仪、起毛起球仪、阻燃仪等。

纺织品测试

检测项目 / 方法标准

1.纤维成分(定性分析)——Fiber Composition FZ/T 01057.3,FZ/T 01057.8,FZ/T 01057.4

2.纤维含量(成份分析)——Quantitative Method AATCC 20a,GB/T 2910,GB/T 2911

3.羊绒含量——Cashmere Content GB 18267,GB/T 14593

4.羊毛纤维直径——Wool Fiber Diameter GB/T 10685

5.动物纤维含量——Animal Fiber Content GB/T 16988

6.蚕丝/羊绒混纺比——Silk/Cashmere FZ/T 01048

7.拉伸强力——Tensile Strength GB/T 3923.1,ASTM D5035,GB/T 3923.2,ASTM D5034

8.撕破强力——Tearing Strength ASTM D5587,GB/T 3917.1,GB/T 3917.2,GB/T 3917.3 ASTM D2261,ASTM D1424

9.剥离强力——Bond strength FZ/T 01085

10.顶破强力——Burst Strength GB/T B878,GB/T 14800(土工布)

11.接缝强力——Seam Strength ASTM Dl683,GB/T 13773,FZ/T 01030,FZ/T 70007

12.幅宽——Width GB/T 4667,ASTM D3774

13.厚度——Thickness GB/T 3820,ASTM D1777

14.单位面积质量——Mass GB/T 4669,ASTM D3776

15.织物密度——Thread Count GB/T 4668,ASTM D3775

16.线密度——GB/T 4743(纱线线密度),FZ/T 01093(机织物拆下纱线线密度)

17.抗起球性——GB/T 4802.1(圆轨迹法),GB/T 4802.2(马丁代尔法),GB/T 4802.3(起球箱法),GM 9652P(乱翻式),ASTM D3512

18.尺寸稳定性——GB/T 8628,GB/T 8629,GB/T 8630

19.表面抗湿性——AATCC 22,GB/T 4745

20.拒油——AATCC 118

21.回潮率——GB/T 9995

22.干热收缩率——FZ/T 50004

23.抗静电性能(体积比电阻)——Static Surface GB/T 14342

24.抗静电性能(表面比电阻)——Static Specific

25.保温性——GB/T 11048(A法)

26.透气性——GB/T 5453

27.折痕回复性——GB/T 3819

28.织物悬垂性——FZ/T 01045

29.织物勾丝——GB/T 11047

30.抗滑移性——GB/T 13772.1,ASTM D434

31.针织物拉伸弹性——FZ/T 70006

32.阻燃性——GB 8410,GB/T 5455,GB/T 17591

33.纱线捻度——GB/T 2543.1-2

34.防紫外线性能——GB/T 18830

35.透湿性—— GB/T 12704(透湿杯法)

36.毛细效应——FZ/T 01077

37.吸水性—— FZ/T 62006

38.毛巾脱毛率—— FZ/T 62006

39.胺纶丝线密度试验方法——FZ/T 50005

40.胺纶丝断裂强度(及其延伸率)——FZ/T 50006

41.胺纶丝弹性试验方法——FZ/T 50007

42.合成短纤维线密度——GB/T 14335

43.合成短纤维长度——GB/T 14336

44.合成短纤维断裂强力及伸长——GB/T 14337

45.合成短纤维卷曲性能——GB/T 14338

46.合成短纤维含油率——GB/T 14340

47.织物风格——Fabric Style

48.聚合物熔融温度和结晶温度——GB/T 17594(DSC法)

49.材料表面微区分析扫描电镜——

50.纤维摩擦系数(动、静)纤维与纤维、纤维与金属——

51.玻璃纤维纱线和织物燃烧损失——ASTM D4963

52.松弛、毡化收缩——FZ/T 70009

抗菌测试

检测项目 方法标准

1,织物抗菌性能的定量评估Assessment of Antibacterial Finishes on Textile Materials AATCC 100

2,固着性抗菌剂抗菌活性的动态测试法Standard Test Method for Determinina the Antimicrobial Activity of lmmobilized Antimicrobial Aclents Under Dynamic Contact Conditions ASTM E2149

3,纺织品抗菌活性检测方法和抗菌效果(定性及定量菌液吸收法)Testing for antibacterial activity and efficacy on textile products JIS Ll902

4,抗菌加工产品抗菌性试验方法和抗菌效果Antimicrobial products-Test for antimicrobial activity and efficiency JIS Z2801

5,织物抗菌活性的定性评估:平行画线法 Antibacterial Activity Assessment of Textile Materials: Parallel Streak Method AATCC 147

6,纺织品抗真菌活性评估:抗霉变抗腐败测定试验Ⅲ烟曲霉菌的检测:琼脂平板法 Antifungal Activity,Assessment on Textile Materials:Mildew and Rot Resistance of Textile Materials

AATCC 30

备注:

菌种:金黄色葡萄球菌,肺炎杆菌,大肠杆菌,百色念珠菌 霉菌:烟曲霉菌,绿胶木霉。

生态纺织品检测

检测项目 方法标准

1、耐摩擦色牢度Colorfastness to Rubbing AATCC 8

GB/T 3920

ISO 105×12

2、耐洗色牢度Colorfastness to Wash a) GB/T 3921.1-3 AATCC 61(1A&2A)

ISO 105 C01-03

b) GB/T 3921.4

AATCC 61(3A-5A)

ISO 105 C04 C06

c) GB/T 3921.5

ISO 105 C05

3、耐汗渍色牢度(酸碱汗渍)Colorfastness to Perspiration GB/T ISO 105 E04

AATCC 15

4、耐水色牢度 Colorfastness to Water GB/T 5713

ISO 105-E01

AATCC 107

5、耐色干洗色牢度Colorfastness to Dry Cleaning GB/T 5711 ISO 105 D01

AATCC 132

6、耐光色牢度Colorfastness to Light GB/T 8427

AATCC 16

Ⅰ、20个褪色单位

Ⅱ、40个褪色单位

Ⅲ、80个褪色单位或以上 3922

ISO、105 B02

Ⅰ、4级或4级以下

Ⅱ、5级

Ⅲ、6级或6级以上

7、耐水斑色牢度Colorfastness to Spotting:Water ISO 105 E07

GB/T 5717

BS EN ISO 105 E07

AATCC 104

8、耐热压色牢度Colorfastness to Hot Press GB/T 6152

ISO 105-X11

9、耐酸斑色牢度Colorfastness to Spotting:Acid ISO 105 E05

GB/T 5717

BS EN ISO 105 E05

10、耐碱斑色牢度Colorfastness to Spotting:Akali ISO 105 E06

GB/T 5716

BS EN ISO 105 E06

11、耐海水色牢度Colorfastness to Sea Water GB/T 5714

ISO 105 E02

BS EN ISO 105 E02

12、漂白色牢度(次氯酸盐) Colorfastness to bleaching:Hypochlorite ISO 105 N01 BS EN ISO 20105 N01

GB/T 7069

13、漂白色牢度(过氧化氢) Colorfastness to bleaching:Peroxide ISO 105 N02 BS EN ISO 105 E02

14、耐有机溶剂色牢度Colorfastness to Organic Solvents ISO 105 X05

BS EN ISO 105 X05

GB/T 7074

纤维/纱线/面料检测

END检测项目/方法标准

1、纤维成分(定性分析)—Fiber Composition FZ/T 01057.3,FZ/T 01057.8,FZ/T 01057.4

2、纤维含量(成份分析)—Quantitative Method AATCC 20a,GB/T 2910,GB/T 2911

3、羊绒含量—Cashmere Content GB 18267,GB/T 14593

4、羊毛纤维直径—Wool Fiber Diameter GB/T 10685

5、动物纤维含量—Animal Fiber Content GB/T 16988

6、蚕丝/羊绒混纺比—Silk/Cashmere FZ/T 01048

7、拉伸强力—Tensile Strength GB/T 3923.1,ASTM D5035,GB/T 3923.2,ASTM D5034

8、撕破强力—Tearing Strength ASTM D5587,GB/T 3917.1,GB/T 3917.2,GB/T 3917.3 ASTM D2261,ASTM D1424

9、剥离强力—Bond strength FZ/T 01085

10、顶破强力—Burst Strength GB/T B878,GB/T 14800(土工布)

11、接缝强力—Seam Strength ASTM Dl683,GB/T 13773,FZ/T 01030,FZ/T 70007

12、幅宽—Width GB/T 4667,ASTM D3774

13、厚度—Thickness GB/T 3820,ASTM D1777

14、单位面积质量—Mass GB/T 4669,ASTM D3776

15、织物密度—Thread Count GB/T 4668,ASTM D3775

16、线密度—GB/T 4743(纱线线密度),FZ/T 01093(机织物拆下纱线线密度)

17、抗起球性—GB/T 4802.1(圆轨迹法),GB/T 4802.2(马丁代尔法),GB/T 4802.3(起球箱法),GM 9652P(乱翻式),ASTM D3512

18、尺寸稳定性—GB/T 8628,GB/T 8629,GB/T 8630

19、表面抗湿性—AATCC 22,GB/T 4745

20、拒油—AATCC 118

21、回潮率—GB/T 9995

22、干热收缩率—FZ/T 50004

23、抗静电性能(体积比电阻)—Static Surface GB/T 14342

24、抗静电性能(表面比电阻)—Static Specific

25、保温性—GB/T 11048(A法)

26、透气性—GB/T 5453

27、折痕回复性—GB/T 3819

28、织物悬垂性—FZ/T 01045

29、织物勾丝—GB/T 11047

30、抗滑移性—GB/T 13772.1,ASTM D434

31、针织物拉伸弹性—FZ/T 70006

32、阻燃性—GB 8410,GB/T 5455,GB/T 17591

33、纱线捻度—GB/T 2543.1-2

34、防紫外线性能—GB/T 18830

35、透湿性— GB/T 12704(透湿杯法)

36、毛细效应—FZ/T 01077

37、吸水性— FZ/T 62006

38、毛巾脱毛率—FZ/T 62006

39、胺纶丝线密度试验方法—FZ/T 50005

40、胺纶丝断裂强度(及其延伸率)—FZ/T 50006

41、胺纶丝弹性试验方法—FZ/T 50007

42、合成短纤维线密度—GB/T 14335

43、合成短纤维长度—GB/T 14336

44、合成短纤维断裂强力及伸长—GB/T 14337

45、合成短纤维卷曲性能—GB/T 14338

46、合成短纤维含油率—GB/T 14340

47、织物风格—Fabric Style

48、聚合物熔融温度和结晶温度—GB/T 17594(DSC法)

49、材料表面微区分析扫描电镜—

50、纤维摩擦系数(动、静)纤维与纤维、纤维与金属—

51、玻璃纤维纱线和织物燃烧损失—ASTM D4963

52、松弛、毡化收缩—FZ/T 70009。

汽车内饰物检测

检测项目 方法标准

1、耐清洁性—Cleanability GM 9900P

GM 9126P

GMW 3402

FLTM BN 107-01

2、耐磨损性—Abrasion GM 3208A (Taber) GM 3208B (Taber)

ASTM D3884 (Taber)

DIN EN ISO12947(Martindale)

3、气味性—Odor SAE J1351

GM 9130P

PV 3900

GME 60276

FLTM BO 131-01

MS 300-34

EDS-T-7603(A、B、C类)

4、拉伸强力—Tensile Strength ASTM D5034

ASTM D5035

DIN EN ISO 12947

5、撕破强力(a)—Tearing Strength ASTMD5587(梯形) ASTMD2261(单舌)

DIN 53356

6、剥离强力—Bond Strength ASTM D751

DIN 53357

7、接缝强力—Seam Strength GM 9129P

8、静态和永久伸长—Static and Permanent Elongation PV

9、拒油性—Oil Repellency AATCC ll8

10、阻燃性—Flammability GM 9070P

ISO 3795

GB 8410

MS 300—08

FMVSS 302

UL 94

GMW 3232

11、耐刮伤性—Marring & Scuffing GM 9150P

12、透气性—Air Permeability GB/T 5453

ISO 9237

13、防霉性—Resistance to Mildew GM 9128P(14天)

14、尺寸稳定性—Dimensional Stability SAE J883 GM 9452P

GM 9452P & GM 9505

15、水解稳定性—Hydrolic Stabilit GM 9231P(168小时) 3909

16、排水性—Water Repellency GM 9317P

17、柔韧性—Pliability GM 9664P

18、抗起球性—Resistance to Pilling GM 3347P

ASTM D3512

GM 9652P

ASTM D4970

19、耐水斑、盐渍性—Water Spotting,Salt GM 9133P

20、耐汗渍色牢度—Colorfastness to Perspiration FLTM BI 113-06

22、抗汗性—Resistance to Perspiration GM 9240P

23、耐水色牢度—Dye Stability AATCC 107

24、耐摩擦色牢度—Colorfastness to Rubbing AATCC 8

FLTM BN 107-01

25、拉伸回复性能—Recoverability SAE J855

26、SO2点蚀法—Resistance to SO2 GM 9736P

27、有机化合物挥发(苯、甲苯、二甲苯等)—Benzene、Methylbenzene、Xylene,etc、Head-Space-GC/MS

28、总碳挥发—VOC PV 3341

TS INT 20

29、甲醛含量—Formaldehyde Content PV 3925

GME 60271

30、重金属含量—Heavy Metal GB/F l7593(游离量)

31、重金属含量(总量法Pb Hg Cd)—EPA 3050B(产品为塑料件/及其涂层)

32、六价铬—Cr6+GB 7467。

服装外观规格检测

检测项目/方法标准

1、纤维成分(定性分析)—Fiber Composition FZ/T 01057.3,FZ/T 01057.8,FZ/T 01057.4

2、纤维含量(成份分析)—Quantitative Method AATCC 20a,GB/T 2910,GB/T 2911

3、羊绒含量—Cashmere Content GB 18267,GB/T 14593

4、羊毛纤维直径—Wool Fiber Diameter GB/T 10685

5、动物纤维含量—Animal Fiber Content GB/T 16988

6、蚕丝/羊绒混纺比—Silk/Cashmere FZ/T 01048

7、拉伸强力—Tensile Strength GB/T 3923.1,ASTM D5035,GB/T 3923.2,ASTM D5034

8、撕破强力—Tearing Strength ASTM D5587,GB/T 3917.1,GB/T 3917.2,GB/T 3917.3 ASTM D2261,ASTM D1424

9、剥离强力—Bond strength FZ/T 01085

10、顶破强力—Burst Strength GB/T B878,GB/T 14800(土工布)

11、接缝强力—Seam Strength ASTM Dl683,GB/T 13773,FZ/T 01030,FZ/T 70007

12、幅宽—Width GB/T 4667,ASTM D3774

13、厚度—Thickness GB/T 3820,ASTM D1777

14、单位面积质量—Mass GB/T 4669,ASTM D3776

15、织物密度—Thread Count GB/T 4668,ASTM D3775

16、线密度—GB/T 4743(纱线线密度),FZ/T 01093(机织物拆下纱线线密度)

17、抗起球性—GB/T 4802.1(圆轨迹法),GB/T 4802.2(马丁代尔法),GB/T 4802.3(起球箱法),GM 9652P(乱翻式),ASTM D3512

18、尺寸稳定性—GB/T 8628,GB/T 8629,GB/T 8630

19、表面抗湿性—AATCC 22,GB/T 4745

20、拒油—AATCC 118

21、回潮率—GB/T 9995

22、干热收缩率—FZ/T 50004

23、抗静电性能(体积比电阻)—Static Surface GB/T 14342

24、抗静电性能(表面比电阻)—Static Specific

25、保温性—GB/T 11048(A法)

26、透气性—GB/T 5453

27、折痕回复性—GB/T 3819

28、织物悬垂性—FZ/T 01045

29、织物勾丝—GB/T 11047

30、抗滑移性—GB/T 13772.1,ASTM D434

31、针织物拉伸弹性—FZ/T 70006

32、阻燃性—GB 8410,GB/T 5455,GB/T 17591

33、纱线捻度—GB/T 2543.1-2

34、防紫外线性能—GB/T 18830

35、透湿性— GB/T 12704(透湿杯法)

36、毛细效应—FZ/T 01077

37、吸水性— FZ/T 62006

38、毛巾脱毛率—FZ/T 62006

39、胺纶丝线密度试验方法—FZ/T 50005

40、胺纶丝断裂强度(及其延伸率)—FZ/T 50006

41、胺纶丝弹性试验方法—FZ/T 50007

42、合成短纤维线密度—GB/T 14335

43、合成短纤维长度—GB/T 14336

44、合成短纤维断裂强力及伸长—GB/T 14337

45、合成短纤维卷曲性能—GB/T 14338

46、合成短纤维含油率—GB/T 14340

47、织物风格—Fabric Style

48、聚合物熔融温度和结晶温度—GB/T 17594(DSC法)

49、材料表面微区分析扫描电镜—

50、纤维摩擦系数(动、静)纤维与纤维、纤维与金属—

51、玻璃纤维纱线和织物燃烧损失—ASTM D4963

52、松弛、毡化收缩—FZ/T 70009。

纤维/纱线检测

检测项目 / 方法标准

1.纤维成分(定性分析)——Fiber Composition FZ/T 01057.3,FZ/T 01057.8,FZ/T 01057.4

2.纤维含量(成份分析)——Quantitative Method AATCC 20a,GB/T 2910,GB/T 2911

3.羊绒含量——Cashmere Content GB 18267,GB/T 14593

4.羊毛纤维直径——Wool Fiber Diameter GB/T 10685

5.动物纤维含量——Animal Fiber Content GB/T 16988

6.蚕丝/羊绒混纺比——Silk/Cashmere FZ/T 01048

7.拉伸强力——Tensile Strength GB/T 3923.1,ASTM D5035,GB/T 3923.2,ASTM D5034

8.撕破强力——Tearing Strength ASTM D5587,GB/T 3917.1,GB/T 3917.2,GB/T 3917.3 ASTM D2261,ASTM D1424

9.剥离强力——Bond strength FZ/T 01085

10.顶破强力——Burst Strength GB/T B878,GB/T 14800(土工布)

11.接缝强力——Seam Strength ASTM Dl683,GB/T 13773,FZ/T 01030,FZ/T 70007

12.幅宽——Width GB/T 4667,ASTM D3774

13.厚度——Thickness GB/T 3820,ASTM D1777

14.单位面积质量——Mass GB/T 4669,ASTM D3776

15.织物密度——Thread Count GB/T 4668,ASTM D3775

16.线密度——GB/T 4743(纱线线密度),FZ/T 01093(机织物拆下纱线线密度)

17.抗起球性——GB/T 4802.1(圆轨迹法),GB/T 4802.2(马丁代尔法),GB/T 4802.3(起球箱法),GM 9652P(乱翻式),ASTM D3512

18.尺寸稳定性——GB/T 8628,GB/T 8629,GB/T 8630

19.表面抗湿性——AATCC 22,GB/T 4745

20.拒油——AATCC 118

21.回潮率——GB/T 9995

22.干热收缩率——FZ/T 50004

23.抗静电性能(体积比电阻)——Static Surface GB/T 14342

24.抗静电性能(表面比电阻)——Static Specific

25.保温性——GB/T 11048(A法)

26.透气性——GB/T 5453

27.折痕回复性——GB/T 3819

28.织物悬垂性——FZ/T 01045

29.织物勾丝——GB/T 11047

30.抗滑移性——GB/T 13772.1,ASTM D434

31.针织物拉伸弹性——FZ/T 70006

32.阻燃性——GB 8410,GB/T 5455,GB/T 17591

33.纱线捻度——GB/T 2543.1-2

34.防紫外线性能——GB/T 18830

35.透湿性—— GB/T 12704(透湿杯法)

36.毛细效应——FZ/T 01077

37.吸水性—— FZ/T 62006

38.毛巾脱毛率—— FZ/T 62006

39.胺纶丝线密度试验方法——FZ/T 50005

40.胺纶丝断裂强度(及其延伸率)——FZ/T 50006

41.胺纶丝弹性试验方法——FZ/T 50007

42.合成短纤维线密度——GB/T 14335

43.合成短纤维长度——GB/T 14336

44.合成短纤维断裂强力及伸长——GB/T 14337

45.合成短纤维卷曲性能——GB/T 14338

46.合成短纤维含油率——GB/T 14340

47.织物风格——Fabric Style

48.聚合物熔融温度和结晶温度——GB/T 17594(DSC法)

49.材料表面微区分析扫描电镜——

50.纤维摩擦系数(动、静)纤维与纤维、纤维与金属——

51.玻璃纤维纱线和织物燃烧损失——ASTM D4963

52.松弛、毡化收缩——FZ/T 70009

关于印发十运会射击比赛步枪项目专用服装检测规定的通知

发文单位:国家体育总局

各省、自治区、直辖市、新疆生产建设兵团体育局竞训处,总参军训和兵种部体育局,各行业体协:

由于国际射联新规则的实施,步枪项目服装检测程序有较大的变化,为了确保全运会射击竞赛的顺利进行,特制定《中华人民共和国第十届全国运动会射击比赛步枪项目专用服装检测规定》,经国家体育总局批准,现通知给你们,请遵照执行。

附件:中华人民共和国第十届全国运动会射击比赛步枪项目专用服装检测规定根据国家体育总局射击射箭运动管理中心下发的《关于执行国际射联新规则对步枪运动员服装进行严格检查的通知》(体射运字[2005]66号文件)的规定精神,现制定第十届全国运动会射击比赛步枪项目服装检测规定如下:

一、赛前服装检测方式、时间及要求

(一)检测方式报到后先进行赛前检测,在各项目比赛前再进行硬度复测,复测合格的服装将集中封存,统一保管。

(二)检测时间1.赛前检测:代表队报到后,按裁判委员会统一安排的时间在指定地点进行武器、服装检查。

2.各项目赛前复测:每个项目正式比赛前一天,裁判委员会将指定时间、地点对参加该项目比赛的运动员的专用服装进行赛前硬度复测。

(三)赛前检测要求1.裁判委员会根据竞赛日程通知运动员在指定的时间内到达指定地点进行服装、武器的综合检测。

2.赛前检测过程中将依据规则对射击服装的厚度、硬度、长度、松紧度等内容进行检测,同时也对射击鞋、手套、皮带进行检测。

3.凡未进行赛前服装检测的运动员,其专用的服装不得参加赛前服装硬度的复测,该运动员也不得穿专用服装进行比赛。

4.赛前服装检测不合格的运动员,可以提供一套备用服装送检,仍不合格,该运动员将不得参加服装复检,也不得穿专用服装进行比赛。

(四)赛前复测要求1.各项目正式比赛前一天,运动员必须在裁判委员会规定的时间,到指定地点进行服装硬度复测。

2.服装复测合格,运动员需填写代表队、姓名、靶位号卡片,装入服装储存装备中,交由服装检测裁判统一封存保管。运动员须自带服装储存装备和锁。

3.项目开赛前30分钟,运动员在比赛靶位接收自己服装。

4.未参加服装硬度复测的运动员,将不得在该项目比赛中使用专用射击服装。

5.射击服装复测不合格者,可以提供一套备用服装送检。备用服装只检测一次,仍不合格,该运动员将不允许穿专用服装进行比赛。

二、服装检测办法

(一)服装检测程序1.服装硬度检测仍然采用运动员抽取服装区域点位的方式进行。射击服、射击裤各检测3个点位。

2.所测点位中任何一个点位数值低于3.0即为不合格。第一次检测不合格的服装,5分钟后进行再次检测,仍不合格,将在5分钟之后进行第三次检测。如仍未通过检测,该服装将被标注永久性“不合格”记号。

3.赛前检测和复测均在服装检测室内进行。检测过程中,运动员要求将服装移出检测室必须是为了做永久性的修改。再次送检时,必须向检测裁判员明示所做永久性修改的区域位置。

(二)检测仪器全运会服装检测所使用的厚度仪、硬度仪等专用检测仪器均由国家体育总局射击射箭运动管理中心提供。

本规定仅适用于第十届全国运动会射击项目决赛期间的比赛,解释权属国家体育总局射击射箭运动管理中心。国家体育总局

丝绸服装检验方法

1.概述

丝绸服装是用质地轻快的丝织品缝制成各种款式的服装,穿着爽身,飘逸,如裙装、睡袍、睡衣、晨衣、衬衫等品种,这些服装加上手绣工艺的点缀使其更加精致高雅,在国内外属高档服装,丝绸服装属于法定检验商品。

2.制作

丝绸服装的工业生产,采用最佳的流水工艺,在一条生产流水线上有各种不同的生产设备和操作的技术工人,整个制造流程包括款式、规格及生产工艺的设计,在工艺设计方面采用“立体造型,平面裁剪”增加缝、接开刀、收省、打褶等技术,同时又包括验料、排料划皮、缝制和熨烫整型等多种生产工艺。

3.种类

按面料分类有:真丝绸服装和合纤绸服装。按款式分类有裙类、衬衫、睡衣、睡袍、晨衣和夹克衫等。

4.检验:

(1)检验标准。①按合同有关规定,实物样品SN/T0556—1996《出口衬衫检验规程》。②按S N/T0557—1996《出口便服检验规程》。③按SN/T0252—93《出口砂洗真丝服装检验规程》,不包括砂洗部分要求,其它相同。④按SN/T0559—1996《出口室内服装检验规程》。

(2)检验项目:

①成衣外型测定,以目测为主,对照款式样(确认样),按合同或标准及有关规定等查对实货是否依照规定生产,商标、吊牌、尺码带定位是否正确。

②熨烫定型,首先检验领子部位,立领衬衫,领圆大小适宜,领尖插片要足不折尖,折叠端正,前、后身及袖身平服,挺括、袖口齐,无亮光、水渍、烫黄等,成衣外观整洁。

③外观疵点:面料无明显疵点,无色差,详细要求按SN/T0556—1996《出口衬衫检验规程》。④缝制检验:各部位线路顺直,双明线宽窄一致,牢固、针距密度符合规程要求,缝修大小一致,缝合吃势均匀不起绺,无毛漏开线、止口倒吐,扣位正确,扣牢固,扣眼无毛疵,对条、对格、对花部位符合规定。

⑤检测规格尺寸:可按合同或规程进行测量主要有五部位,领大、衫长、胸围、肩宽、袖长,规格尺寸准确。

⑥辅料:缝线与面料应一致,(顺色)面料缩水率要准确,纽扣大小一致,无残扣,水洗后效果优良,有柔软感,无黄斑,水渍等。

(3)检验操作程序:

检验动作要统一,检验时应把领位置向上平放于检验台上,首先检验外观,然后按检验程序逐项进行检验,从上到下,先看左,后看右,看完表面,看里面,最后翻过来检验包缝线。应顺直无脱落现象。

(4)质量要求:

①女裙装:

A.前身全体:折叠端正,熨烫平服,领面平服,松紧适宜,花形对称,不允许有污渍、烫黄、破损。绣花产品:绣面整齐,花型四周无明显绉纹,不漏绣,不露墨迹,胸部漏空花边整齐无毛疵;

B.领子:绱领要三点定位,无偏斜,领尖长短一致,月牙边无断线,出边整齐,领尖漏空花边绿整齐无毛疵;

C.肩部:肩袖缝要顺直一致,无双轨迹,垫肩位置准确,纤绸类面料合肩缝时须代扦条、肩部平顺不下溜;

D.前身:胸省大小一致,腰省高低一致,下摆顺直,针码不外露,折边宽窄一致。

E.袖及袖口:绱袖吃势均匀,袖底缝顺直,十字处相对,袖口折边宽窄一致,计码不外露,两袖对比长短一致,袖口大小一致。

F.门里衿:门衿宽窄一致,钉扣牢固,扣位准确。

G.后身:后领窝圆顺不起绺,底领不外露,折边宽窄一致。

H.衫里:包缝顺直,包缝线不允许脱落及开线,包缝线头最长留0.5cm。

②其它检验项目与衬衫及夹克衫相同。

5.包装与标记

商品包装是进出口商品检验检疫主要内容之一,在国际贸易中合同均有明确规定。包装的目的为了保护商品安全运抵目的地,主要方便运输、储存、分配、消费等方面都有重要作用,衬衫包装检验的具体要求按SN/T0554—1996《出口服装包装检验规程》执行。

纳米服装将告别无标准

纳米服装神奇效果将不再由商家说了算!记者日前从有关部门获悉,由东莞市质量技术监督标准与编码所、广东省服装产品质量监督检验站(东莞)、东莞市纺织服装行业协会负责起草的《纳米技术处理服装》已被正式列入省地方标准。该标准出台后,将就纳米服装范围、材料要求、试验方法、检验规则等方面做出明确规定,目前有关标准内容还有待进一步报批。

现状:新型高科技遭遇互信危机

记者在采访中了解到,纳米服装一上市就被商家在设计和宣传中费足了心血。不少商家也是大打纳米服装

的保暖、治疗、防水、防污牌,有的甚至不惜重金请来明星代言。但无论商家如何宣扬,不少消费者还是持平和心态看待,除了对产品价格偏高的踟躇外,更多人则对这类产品重金背后的效果真实性产生怀疑。

记者日前随机在天和百货、海雅百货、中华百货等数家百货公司附近采访了一部分市民。其中超过90%的采访对象均表示对纳米服装不熟悉。一位姓张的女士在接受采访时告诉记者,她去年曾经购买过一件纳米服装,当时销售人员称该服装可以避污免洗,心动之下就买了件500多元的纳米外套。刚开始穿时也的确不沾水油,但时间一长就会产生很强的静电,尤其是每次脱衣服时,只要动作稍微快点还会打得很疼。洗过几次后,就连衣服的防污染效果也下降很快。

记者随后来到海雅百货、中华百货里面的多处服饰专柜前,但均未发现有纳米服装销售。有人员表示,这类产品除了价格偏高外,产品真伪也一时难辨,而且缺少对纳米概念的详细说明。

根源:自立标准造成质量参差不齐

据有关负责人介绍,作为一种新型高科技产品,纳米服装尚无专门的国标或行标,在产品质量和鉴别方面存在一定困难。目前东莞从事纳米服装生产的厂家只能依照各自的企业标准进行生产和检验,但企业因自身生产经验和管理水平不尽相同,试验设备条件等诸多限制,造成市场上的纳米服装产品质量参差不齐。

措施:九方面技术指标被具体量化

据悉,整个标准体系将被分为六大部分,包括:规定内容和适用范围、规范性引用文件、术语和定义、要求、试验方法、检验规则和标志、包装、运输、贮存标准。

记者从草案中了解到,该标准适用于经防水,防油,防污,抗菌、防紫外线等五种纳米技术处理过的机织或针织织物为主要面料生产的各类服装。其中要求部分为标准核心,从材料要求、使用说明、型号、内在质量及外观质量、特殊性能指标、耐洗涤性能、透气率偏差、原料的成分和含量、安全性等九个方面来规范纳米服装的质量,并对各个技术指标提出了具体要求。

纳米技术是对纳米尺度的材料进行合成、控制、工程及处理等过程所需的技术。纳米材料的耐用性和小体积,可大大降低资源耗用量,从而减少废物对环境污染带来的健康问题。三防功能(防水、防油、防污)是纳米技术目前在服装、服饰方面应用最多的功能,其次是抗菌、防紫外线功能。三防处理即是将具有纳米级的微粒的产品覆盖在纤维表面,或镶嵌在纤维甚至分子间隙间,由于这种微粒十分微小(小于100 nm),且表面积大,表面能高,在物质表面形成一个均匀的、厚度极薄的、间隙极小(小于100 nm)的“气雾状”保护层,正是由于这种保护层的存在,使得常温下尺寸远远大于100 nm的水滴、油滴、尘埃、污渍都难以进入到布料内部而只能停留在布料表面。同时,由于形成保护层的纳米级微粒及其微小,几乎不会改变布料的物性,如颜色、舒适度、透气性等。

印花的检验标准

我国是纺织品大国,更是服装印花大国,要使我国服装印花的纺织品在国际市场竞争中,占据有利地位,必须掌握国际标准,标准是技术基础,产品质量的基础在于标准的高低,只有及时掌握欧美日发达国家的标准发展动态,知已知彼,才能在国际服装印花纺织品市场赢得更多的份额。

一、目前国际纺织品标准发展动态

纺织品服装的国际标准实际上多为基础标准和测试方法标准,而大家都关注的产品标准很少。纺织品服装的产品标准大多为国际买家在贸易过程中为了买到优质产品而制定的买家标准,我国纺织品服装出口的主要买家集中在美国、欧盟和日本,因此要熟悉美国、欧盟和日本的标准尤为重要。

1.美国纺织品的测试标准

美国纺织品的品质测试标准主要有:AATCC标准(美国纺织染色家与化学家协会),ASTM标准(美国材料试验协会),CPSC(美国联邦消费品安全委员会)和FTC强制性标准(美国联邦贸易委员会)。另外美国对纺织品服装制定了许多技术法规:纺织纤维产品鉴定法令、毛产品标签法令、毛皮产品标签法令、公平包装和标签法,织物可燃性法规、儿童睡衣燃烧性法规、羽绒产品加工法规等等。

2.欧盟纺织品的测试标准

欧盟没有专门的标准制定机构,CEN(欧盟标准化委员会)主要是贯彻国际标准,协调各成员国标准并制定必要的CEN(欧洲标准),CEN标准大多数与ISO标准相同。

欧盟各成员国有自己的法规和标准,与欧盟统—的法令法规无论在技术要求还是在条件上都稍有差异。英国作为现代纺织业发源地之一,其纺织标准体系除了相当完善的英国标准(CBS)外,还有一套(BSBN)标准体系。德国标准(DTN)也相当严峻和完备,目前的有害物质控制标准就来源于DIN标准。

3.日本纺织测试标准

日本对纺织品服装的品质非常“挑剔”,进入日本的纺织品服装其贸易商有一套严格的产品质量标准作为审核的依据,主要有三种规范:(1)日本工业标准(JISL)(2)产品责任法(P/L)(3)产品品质标准制定。并且要求生产商在指定的质量检测机构取得合格认证。

日本还有多种纺织纤维和服装的标志。(1)Q标志(quality)日本的优质产品标志。(2)SIF标志(财团法人缝制品检查协会)是对优秀制品认可和推荐的标志。

另外,日本对断针的检验要求很严,因为日本政府以立法形式颁布消费者权益保护法,对纺织品服装上检

出有残断针的生产者,消售者实行重罚。

4.国际纺织品测试标准及检测项目的新发展

国际的纺织品服装标准体系在基础检测方法的修订,每年都会有。其中包括一些缺陷的修订,新内容的增添和不适应标准的废除。在纺织服装贸易中,目前最受关注的国际标准中技术性标准法规主要有二方面,(1)纺织品和服装标签法规,(2)安全、生态和环保法规。特别是安全、生态和环保标准,西方各国越来越重视,我们不能仅仅看作为贸易中的绿色壁垒,这是人类技术与社会文明发展的必然趋势。其中美国强调安全、欧盟强调生态和环保二、我国的服装印花首先要达到国家强制标准GB1840-2003

国家纺织产品基本安全技术规范GB18401-2003

(2003.11.27发布2005.1.1实施)

GB/T2912.1纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)

GB/T3920纺织品色牢度试验耐摩擦色牢度(GB/T3920-1997,eqvIS0105-X12:1993)

GB/T3922纺织品耐汗渍色牢度试验方法(GB/T3922-1995,eqvISOl05-E04:1994)

GB/T5713纺织品色牢度试验耐水色牢度(GB/T5713-1997,eqvIS0105-E01:1994)

GB/T 7573纺织品水萃取液pH值的测定(GB/T 7573-2002,ISO 105-E01:1994,MOD)

GB/T17592.1纺织品禁用偶氮染料检测方法第1部分:色相色谱/质谱法

GB/T18886纺织品色牢度试验耐唾液色牢度

GBl8401 6.7异味试验方法

三、最新颁布的欧盟纺织品生态标准Eco-Label明确规定禁用和限制使用的部分纺织品化学品:

1.有害染料——偶氮、致癌、致敏染料

在法定检测条件下裂解并释放出致癌芳胺的禁用染料,大约为20余种。

2.重金属

a.限定所使用的染料或颜料和纺织助剂中作为杂质存在的重金属量:

银100ppm 钴1.0ppm 砷0.2ppm 铬l.0ppm

钡100ppm 铜2.5ppm 钙20ppm 铁2500ppm

汞0.02ppm 铅0.2ppm 锰1000ppm 硒20ppm

镍1.0ppm 锑30ppm 锌1500ppm 锡250ppm

镉0.1ppm 镍(NI)及其附加物0.5ppm 氯化苯和甲苯1.0ppm

五氯苯酚PCF0.05ppm四氯苯酚TeCP0.05ppm邻苯基苯酚50ppm

b.禁止使用媒染染料(媒介染料)

c.限制使用含铜、铬或镍的金属结合染料。

3.苯酚

有防霉、防腐性的机化合物而被禁止使用。

4.农药、杀虫剂或生物抑制产品使用量不能超过标准。

5.危险品物质

对于卫生、阻燃整理中不允许含有超过0.1%的危险品物质:

R40 R45 R46 R49 R50 R5l R52

R53 R60 R61 R62 R63 R68

6.禁用的表面活性剂

1)APEO-烷基苯酚乙氧基醇的简称,它包括壬基苯酚、辛基苯酚及壬基苯酚乙氧基醇。

2)直链烷基苯磺酸盐LAS。

3)双(氢化牛油烷基)二甲基氯化胺(DTDMAC)

4)二硬脂基二甲基氯化胺(DSDMAC)

5)二(硬化牛油)二甲基氯化胺(DHDMAC)

6)乙二胺四乙酸(EDTA)

7)二乙烯二胺五乙酸(DTPA)

8)铬(CRVI)

9)甲醛

7.不能使用生物降解率低于95%(干质量)的洗涤剂、柔软剂和螯合剂。以及由以上七条中所涉及的成份所组成的制剂或复配物。

国际上纺织品服装印花贸易市场复杂多变,我们不仅要掌握国际标准动向,更要完善我国的标准体系,提升我国的产品质量,使我国服装印花纺织品由以量取胜转变为以质取胜,获取更大的经济效益和社会效益。 儿童服装检测要求

出口儿童服装安全技术规范

(SN/T 1522: 2005)

安全要求

外在质量 1. 附件应耐用 光滑 无锈 无缺件,不允许有毛刺,可触及性锐利边缘和尖端.

2. 三岁及以下儿童穿着的服装不应使用在外观上与食物相似的附件

3. 三岁及以下儿童穿着的服装不应使用含有刚性成分的组合纽扣

4. 不允许有昆虫 鸟类和啮齿类动物及来自这些动物的不卫生物质颗粒

5. 颗粒状填充材料的最大尺寸小于或等于3mm 时,应有内胆包裹

6. 不允许有断针

7. 附带供儿童玩耍的小物品,应符合GB 6675 的要求

8. 标识及使用说明符合GB 5296.4和GB/T 1335.3的要求

内在质量 1. 甲醛、pH 、色牢度(水、汗渍、干摩擦、唾液)异味、可分解芳香胺染料符合GB 18401

2. 面料有阻燃声明,燃烧性能符合GB 14644中的“正常可燃性”要求。

3. 可能被儿童拇指和食指抓起和或牙齿咬住的附件的抗拉强力不得小于70N。三岁以上、八岁以下儿童服装的附件如能容入GB 6675-2003中A.5.2测试要求的小零件实验器应设警示说明

4. 所用附件声明不含镍时,附件的镍标准释放量每周不得超过0.5ug/cm2

5. t填充材料的安全 卫生指标应符合GB 18383 或 FZ/T 81002的要求

包装 1. 包装物及儿童服装包装过程中使用的定型用品不得使用金属材料.

2. 包装用的塑料薄膜袋或面积大于100mm*100mm的软塑料薄膜厚度应符合GB 6675:2003

3. 塑料薄膜(袋)需附安全警示.

4. 内 外包装材料应清洁 干燥.

5. 使用印有文字 图案的包装袋,其文字 图案不得污染产品

抽样

外在质量和包装 1. 在总箱数内随机抽取样品箱,样品箱数= *0.6,将计算结果取整(样品箱数的小数大于0时,取1整数,无小数时,即为其本身

2. 代表性样品参照GB/T 2828.1 特殊检查水平S-2 随机.抽样数量如下

每批儿童服装数 样品数

2~150 3

151~1200 5

1201~35000 8

≥35001 13

内在质量和塑料薄膜(袋) 1. 从每批儿童服装中随机抽取代表性样品1件(套).当取样的样品不能涵盖儿童服装的面料 款式

和附件种类时,可扩大样品的数量来保证以最少的样品数量来满足内在质量涉及到的全部实验方法的需要

检验

外在质量和包装检验条件及方法 1. 在正常的北向自然光下或规定的灯光下进行。如在灯光下进行,应采用加罩的青光灯或青光灯或白光日光灯,灯罩与台面中心垂直距离为80cm±5cm,中心照度不低于750 lx.检验工作台宽1m以上,长2m以上。

2. 将抽取的样品平摊在检验台上,逐件进行检验,检验员的视线与样品的距离为50cm±5cm.

3. 附件的可触及性锐利边缘 可触及性锐利尖端按GB6675-2003

4. 包装完毕的儿童服装通过金属检测技术进行断针检验。

内在质量实验方法 1. 甲醛、pH 、色牢度(水、汗渍、干摩擦、唾液)异味、可分解芳香胺染料按GB 18401的要求进行测试

2. 附件抗拉强力测试(附录E)

3. 附件的尺寸按GB 6675:2003中 A.5.2的要求测试

4. 附件中的镍释放量按EN 1811 EN 12472的要求测试

5. 面料燃烧性能按GB/T 14644的要求进行测定

6. 填充材料按GB 18383 或FZ/T 81002执行

7. 薄膜厚度按GB 6675:2003中A.5.10的要求进行测定

判定

1. 根据儿童服装的分类和安全要求, 按照判定,如果样品的检验 检测结果,全部符合要求,判定该样品合格;否则不合格.

2. 如果抽取的样品全部合格,平定该批儿童服装的安全性能合格;否则为不合格.

其他

1. 合同 国家法规和进口国的要求高于本标准的,按有关要求进行检验和判定;合同 国家法规和进口国的要求低于本标准或无明确要求时,要结合本标准综合判定.

附录A 附件分类

1. 纽扣

2. 金属扣件

3. 拉链

4. 绳带

5. 商标和标识

6. 其他附着物

附录B 与儿童服装的燃烧性能有关系的国外技术法规和标准

1. 美国 16 CFR PART 1615 儿童睡衣燃烧标准(尺码大小:0.6X)

16 CFR PART 1616 儿童睡衣燃烧标准(尺码大小:7-14)

2. 欧盟 EN 1103 纺织品 燃烧性能 服装织物燃烧性能测定的详细程序

1992/59/EEC 关于安全性,包括阻燃中有害物质的使用的指令

BS 5722 睡衣与晨衣用织物燃烧性能规定

BS 5866 pt.4 阻燃要求

BS 6595 婴4襁褓安全要求

英国 有关阻燃标签(参见 Consumer affairs Division of the U.K. Department of Trade) 瑞典 Guidelines in Fire properties of Apparel Textile

3. 加拿大(CSA) 危险产品(儿童睡衣)法规

4. 澳大利亚 减少燃烧危险的儿童睡衣

附录C 警示附录

1. 塑料薄膜(袋)上应有类似下述警示:

--“请及时将包装袋收好,避免儿童玩耍引起窒息”

-- “应远离儿童!塑料薄膜会吸附在鼻子和嘴上并使窒息!”

2. 三岁以上、八岁以下儿童穿着的服装上的附件如能容进GB 6675-2003中A.5.2 测试要求的小零件试验器,其包装上应有 “警告!内含小件物品,可能产生窒息危险,不适合三岁及以下儿童穿者”

附录D 断针检测方法

1. 利用磁感应,测定儿童服装中是否存在金属断针

附录E 附件抗拉强力试验方法

1. 在垂直和平行于服装附件主轴的方向上,在一定时间内施加一定的负荷(70N±2N),来验证儿童服装上的附件的抗拉强力是否满足规定的要求.在附件由固定在儿童服装的两部分构成时,两部分都要测试.

2. 不低于70N±2N时 合格,否则不合格。

STC 集团作为全球最大的检验、测试和认证机构之一,凭借其全球化的服务网络,严格训练的专业人士以及精密的测试仪器,可提供以上测试。

联络人 :Mr Ken Zhou (周根雁先生)检测电话:136xxxxxxxx 电话 :(86) 21-52198247-807 传真 :(8

6) 21-52198249

电邮 :ken_zhou@shstc.org

网址:

以上提供的资料是由香港标准及检定中心(上海)司达信产品检测从其认为准确的资料来源取得。该资料的分发并没有附载任何保证、声明、 促使或许可。香港标准及检定中心(上海)司达信产品检测无须就任何使用或依赖该资料而承担任何法律责任.

我国出口服装检验将采用新标准《进出口服装检验规程》,出口的环保和安全标准将有所提高。

据了解,此次《进出口服装检验规程》的制定和实施突出了保护消费者的人身安全、卫生、健康和保护环境的主题。与现行标准相比,新标准增加了《通则》和《儿童服装》部分,《通则》部分明确了服装内在质量中的常规检验项目和安全检验项目;《儿童服装》中除了对偶氮、甲醛等有毒有害物质的检测项目有明确规定外,还根据儿童喜欢拉、扯、咬服装上装饰物的特点,对童装上小部件、装饰物的抗扭、抗拉也提出了明确的要求,防止被儿童误吞造成窒息的危险。

服装品质检验qc qa英语

质量标准: quality stanard(OEKO-TEX STANDARD 100、ISO9002、SGS、ITS、AATCC、M&S) 客检:customer inspection

台板检验:table inspection

经向检验:lamp inspection

色牢度: colour fastness

皂洗色牢度: washing colour fastness

摩擦色牢度: rubbing/cricking colour fastness

光照色牢度: lifht colour fastness

汗渍色牢度: perspiration colour fastness

水渍色牢度:water colour fastness

氯漂白色牢度:chlorine bleach colour fastness

尺寸稳定性: dimensional stability

外观持久性: apprearance retention

拉伸强度: tensile strength

撕破强度: tear strength

接缝滑裂: seam slippage

抗起毛起球性:pilling resistance

耐磨性: abrasion resistance

拒水性: water repellency

抗水性: water resistance

织物密度:thread per inch/stich density

纱支: yarn count

克重: weight

FABRIC DEFECTS 布疵

COLOR YARN 色纱

THICK YARN 粗纱

DRAW YARN 抽纱

THREAD VISIBLE OUTSIDE 缝线外露

WAVY AT PLACKET 前筒起蛇(皱)

APPROVED SWATCH 已批的布办

ART. NO./STYLE NO. 款号

AUTOLOCK ZIPPER 自动锁拉链

BACK STITCHES 回针/返针

BAD JOINED STITCHES 驳线不良

BROKEN HOLE 破洞

BROKEN STITCHES 断线

BROKEN YARN 断纱

BUBBLING 起泡

BUMP AT PLACKET EDGE 筒边钮门位不顺直

CENTER BACK RIDES UP 后幅起吊

CHECKS / STRIPES NOT MATCH 格仔/条子不对称 COLLAR POINTS HI / LOW 领尖高低

COLOR FADING 褪色

COLOR FASTNESS PROBLEM 褪色问题

COLOR FIBRE WOVEN IN 杂色纤维织入

COLOR SHADING 色差

COLOR THREAD LEFT INSIDE 藏色线

COLOR TOO DULL / BRIGHT 颜色太哑/闪

COLOR YARN 色纱

COMBI PROGRAM 配色组合

CONTRAST COLOR 撞色

CREASE MARK 摺痕

CROCKING TEST 摩擦测试

CROSSED BACK VENT 背叉搅

CUFF EDGE NOT LEVELED 鸡英边高低

DIRTY DOT (较小的)污点

DIRTY MARK 污渍

DIRTY SPOT (较大的)污点

DROP TEST 跌落测试

DRY RUB 干擦

EXCESS EXTENSION 突咀

FABRIC DEFECT 布疵

FABRIC TOO CLOSED TO ZIPPER 面布车得太贴近拉链 FLAP STRICKING UP 袋盖反翘

FLUO.=FLUORESCENCE 荧光

FLYING UP 飞起,翘起

FTY.STICKER 工厂的贴纸

GAPPING 藏木虱(烫工)

GLAZE MARK (熨烫)起镜

HEM NOT LEVELED 高低脚

HI / LOW POCKET 高低袋

HIKING AT BOTTOM OF PLACKET 前筒吊脚

HIKING UP 起吊

HORIZONTAL SEAM NOT LEVELED 水平缝骨不对称

INNER CUFF VISIBLE 介英反光

IRON MARK 烫痕

KNOT 结头

LASTEST SIZE SPECIFICATION 最新的尺寸表 LINING TOO FULL / TIGHT 里布太多/太紧 MAJOR DEFECT 大疵

MATCH COLOR 配色

MATERIAL DEFECT 物料疵点

MINOR DEFECT 小疵

MIXED COLOR YARN 色纱

NECK DROP PUCKER 筒顶起皱

NEEDLE DAMAGE 针损坏布料

NEEDLE HOLE 针孔

OFF GRAIN 布纹歪

OIL STAIN 油渍

OPEN SEAM 爆口

OVERLAPPED COLLAR 叠领,踏领

OVERLAPPED LIPS 叠唇

OVERPRESS 熨烫过度

OVERWASH 洗水过度

PLACKET BOTTOM SPREAD OPEN 筒脚张开 PLACKET WAVY 前筒起蛇(皱)

PLEATED SEWING 打褶

POCKET OPENING SPRAY OPEN 口袋“笑口” POOR BACK-STITCHES 回针不佳

POOR IRONING 烫工不良

PRESSING MARK 压痕

PREVIOUS SHIPMENT 以前走的货

PRODUCTION STATUS 生产情况

PUCKER 起皱

QC STICKER QC贴纸,“鸡纸”

RAW EDGE 散口

RUN OFF STITCHES (车缝)落坑

PRINTING SCRIMP 印花裂痕

SEAM OVERTURN 止口反骨

SEWN IN WASTE 车缝时混有杂物

SHADING GARMENT TO GARMENT 衫与衫之间色差 SHADING WITHIN 1PCS GARMENT 衣服裁片色差

SHIPMENT UNDER CONSIGNMENT 寄卖

SHORT SHIPMENT 短装

SKIPPED STITCHES 跳线

SLANTING POCKET 歪袋

SLUB 毛粒

SMILING POCHET 袋“笑口”

STICKER 贴纸

STITCHES NOT IN SEAM SHADOW 缝线没被盖住 STRIPES/CHECKS NOT MATCHING 不对条/格 SUB-CONTRACTOR 外发厂

SUBSTITUTE FABRIC 代用布

SUPPORT SITCHES VISIBLE 辅助线外露 FABRIC SWATCH 布办

TENSION 张力

THICK YARN 粗纱

TOPPEST PLACKET PUCKER 筒顶起皱

TOTAL DIFFERENT COLOR 颜色完全不同 TRAPPED COLOR THREAD 藏色线

TWIST 扭

TWIST LEG 扭髀

UNCUT THREAD ENDS 线头

UNDER STITCHES VISIBLE 底线露出

UNDERPLY TURN OUT 反光

UNDERPLY VISIBLE OUTSIDE 反光

UNDERPRESS 熨烫不够

UNDESIREABLE ODOR 臭味,不可接受的气味 UNEVEN COLLAR 歪领

UNEVEN COLOR 深浅色

UNEVEN LENGTH OF PLACKET 长短筒

UNEVEN LENGTH OF SLEEVE 长短袖

UNEVEN LIPS 大小唇

UNEVEN STITCHING DENSITY 针步密度不均匀 UNMATCHED CROTCH CROSS 下裆十字骨错位 UNMEET BACK VENT 背叉豁

WET RUB 湿擦

WRONG COMBO 颜色组合错误

WRONG PATTERN 图案错误

WRONG SIZE INDICATED 错码

YARN DRAWN OUT 抽纱

ZIPPER NOT MOVABLE 拉链不能拉

验货用语资料

成品检验Checking of finished products

检验,检查inspection, check

商检commodity inspection

领面松wrinkles at top collar

领面紧top collar appears tight

领面起泡crumples at top collar

领外口松collar edge appears loose

领外口紧collar edge appears tight

底领伸出collar band is longer than collar 底领缩进collar band is shorter than collar 底领里起皱wrinkles at collar band facing 底领外露collar band lean out of collar

倘领偏斜collar deviates from front center line 领窝不平creases below neckline

后领窝起涌bunches below back neckline

驳头起皱wrinkles at top lapel

驳头反翘top lapel appears tight

驳头外口松lapel edge appears loose

驳头外口紧lapel edge appears tight

驳口不直lapel roll line is uneven

串口不直gorge line is uneven

领卡脖tight neckline

领离脖collar stand away from neck

小肩起皱puckers at shoulders

塌肩wrinkles at shoulder

袖隆起皱creases at underarm

袖隆缝起皱puckers at underarm seam

塌胸lack of fullness at chest

省尖起泡crumples at dart point

拉链起皱wrinkles at zip fly

止口不直front edge is uneven

止口缩角front edge is out of square

止口反翘front edge is upturned

止口反吐facing leans out of front edge 止口豁split at front edge

止口下部搭叠过多crossing at front edge 底边起皱wrinkles at hem

后身起吊back of coat rides up

背衩豁开split at back vent

背衩搭叠过多crossing at back vent

绗棉起皱puckers at quilting

絮棉不均padded cotton is uneven

边缘缺棉empty hem

绱袖不圆顺diagonal wrinkles at sleeve cap 袖子偏前sleeve leans to front

袖子偏后sleeve leans to back

前袖缝外翻inseam leans to front

袖口起皱wrinkles at sleeve opening

袖里拧diagonal wrinkles at sleeve lining 袋盖反翘top flap appears tight

袋盖反吐flap lining leans out of edge

袋盖不直flap edge is uneven

袋口角起皱creases on two ends of pocket mouth 袋口裂split at pocket mouth

腰头探出end of waistband is uneven

腰缝起皱wrinkles at waistband facing

里襟里起皱creases at right fly

夹裆tight crotch

短裆short seat

后裆下垂slack seat

前浪不平wrinkles at front rise

裆缝断线bursting of crotch seam

裤脚前后two legs are uneven

脚口不齐leg opening is uneven

吊脚pulling at outseam or inseam

烫迹线外撇crease line leans to outside 烫迹线内撇crease line leans to inside

腰缝下口涌bunches below waistline seam 裙裥豁开 split at lower part of skirt

裙身吊split hem line rides up

裙浪不匀skirt flare is uneven

线路偏移stitch seam leans out line

双轨接线 stitch seam is uneven

跳针 skipping

尺码不符 off size

缝制不良stitching quality is not good

洗水不良washing quality is not good

熨烫不良pressing quality is not good

极光iron-shine

水渍water stain

锈迹rust

污渍spot

色差color shade, off shade, color deviation 褪色fading, fugitive color

线头thread residue

毛头raw edge leans out of seam

绣花不良embroidery design out line is uncovered