焊缝超声波探伤缺陷性质的判断

1. 1.陷性质判断的适用范围

本方法适用于A型脉冲反射法对焊缝进行超声检测缺陷定性。对余高磨平的焊缝,焊缝区域内的各种缺陷均可用本方法进行定性,对有余高的焊缝,只能对不包括余高的焊缝区域内的各种缺陷定性。对缺陷定性用探头应与规定的检测探头相同。

1. 缺陷性质判断依据

焊缝超声波检测对缺陷定性依据为:

(1) 工件结构与坡口形式;

(2) 母材与焊材;

(3) 焊接方法和焊接工艺;

(4) 缺陷几何位置;

(5) 缺陷最大反射回波高度;

(6) 缺陷定向反射性;

(7) 缺陷回波静态波形;

(8) 缺陷回波动态波形。

2. 缺陷性质判断程序

缺陷性质判断的程序如图1所示,具体程序为:

(1)缺陷波高HF在JB4730标准评定线以下时,一般不作记录,也不考虑对其定性。如操作人员认为有必要的,也可作进一步定性。

(2)缺陷波高HF位于JB4730标准Ⅲ区(含判废线)时,定为线状缺陷或平面状缺陷或多重缺陷。

(3)缺陷波高HF位于JB4730标准Ⅱ区(含定量线)时,当缺陷指示长度△L≤LS时,如A扫描显示一个光圆波可定为点状缺陷,否定为线状或平面状缺陷或多重缺陷,当缺陷指示长度△L>LS时,可定为线状或平面状缺陷或多重缺陷。L值为: 当板厚6mm≤t<20mm时LS=t,当板厚t≥20mm时,LS=20mm。

(4)缺陷波高HF位于JB4730标准Ⅰ区(含评定线)时,当缺陷指示长度△L≤Ld时,如A扫描显示一个光圆波,可定为点状缺陷或多重缺陷;当缺陷指示长度△L>Ld时可定为线状缺陷或平面状缺陷或多重缺陷。Ld值为:当板厚6mm≤t<30mm时Ld=t,当板厚t≥30mm时,Ld=30mm。

(5)定为线状或平面状缺陷或多重缺陷后,再进一步测定缺陷平面和深度位置、缺陷高度、定向反射特性、缺陷倾斜度、静态波形、动态波形,然后结合工件结构、坡口形式、材料、焊接工艺和焊接方法及探头扫查方式,进行综合判断,最终定出缺陷的实际性质。 图1中缺陷高度和倾斜度可采用端点衍射波法或端点最大波高法测定。当测定时找不到缺陷端点衍射波或端点最大反射波时。可采用6dB法测定,当用6dB波测定缺陷自身高度时还应对缺陷高度进行适当修正。缺陷静态波形和动态波形可按本文第5部分缺陷回波动态波形中规定的模式。缺陷定向反射可按下列方法测定:

采用相同频率不同入射击角(入射角差值应≥10°)的横波探头探测同一缺陷,分别测得来自同一缺陷的最高反射波(记为Hmax和Hmin),若Hmax-Hmin9Db,则认为该缺陷具有定向反射性,应进一步测定其倾斜度。

在测试缺陷定向反射时,应确保母材两面平行,声波扫查通过的母材区无影响评定的缺陷,当两种不同角度的探头探测时,如声程不同,应对声程不同引起的材质衰减dB差和距离波幅dB差进行修正。

3.缺陷类型及其识别

4.1点状缺陷

4.1.1概述

点状缺陷是指气孔或小夹渣等小缺陷,大多呈球形,也有不规则形状,属小的体积性缺陷。可出现在焊缝中不同部位。

4.1.2特征

回波当量较小,探头左右、前后和转动扫查时均显示动态波形Ⅰ(见5.1波形Ⅰ),对缺陷作环绕扫查时,从不同方向,用不同声束角度探测时,若保持声程距离不变,则回波高基本相同。

4.2 线状缺陷

4.2.1 概述

这种缺陷可测指示长度,但不易测其断面尺寸(高度和宽度),如线状夹渣、未焊透或未熔合等,在长度方向也可能是间断的,如链状夹渣或断续未焊透或断续未熔合等。

4.2.2 特征

探头对准这类缺陷前后扫查时,一般显示波形Ⅰ的特征,左右扫查时,显示波形Ⅱ的特征(见5.2波Ⅱ),当缺陷断面尺寸变化时,会出现波形Ⅲa或Ⅲb的特征(见5.3波形Ⅲ),只要信号不明显断开较大距离,缺陷基本连续,如在长度方向缺陷波高明显降落,则可能是断续的,应在明显断开的位置附近进一步作转动和环绕扫查,如观察到在垂直方向附近波高迅速降落,且无明显的二次回波,则证明缺陷是断续的。

4.3 平面状缺陷

4.3.1 概述

这种缺陷有长度和明显的自身高度,表面既有光滑的,也有粗糙的,如裂纹、面状未熔合或面状未焊透等。

4.3.2 特征

探头对准这类缺陷作前后、左右扫查时,显示回波动态形Ⅱ或Ⅲa、Ⅲb。

对表面光滑的缺陷作转动和环绕扫查时,在与缺陷平面相垂直方向的两侧,回波高度迅速降落。

对表面粗糙的缺陷作转动扫查时,显示动态波形Ⅲb的特征,作环绕扫查时,在与缺陷平面相垂直方向两侧回波高度均呈不规则变化。

4.4 多重缺陷

4.4.1 概述

这是一群缺陷的集合,每个小缺陷彼此之间相隔距离很近,用超声波探伤无法单独对每个小缺陷单独定位和定量,如密集气孔或再热裂纹等。

4.4.2 特征

探头对准这类缺陷作左右、前后扫查时,由各反射体产生的回波在探伤仪扫描线上出现在不同位置,显示次序呈不规则,每个单独的回波信号显示波形Ⅰ的持征。探头移动时,反射信号此起彼伏,密集缺陷所产生的回波信号显示动态波形的特征(见5.4波形Ⅳ)。从扫描线上显不的回波位置可大致判断缺陷的密集范围。根据回波的不规则性,结合转动和环绕扫查,可大致判断密集缺陷是一群球状缺陷还是具有多个反射面的平面型点状反射体,如从不同方向、用不同角度测出的回波高度有明显变化,这表面是一群小的平面型点状反射体,从而可将密集气孔与具有多个反射面的裂纹区分开来。

5 缺陷回波动态波形

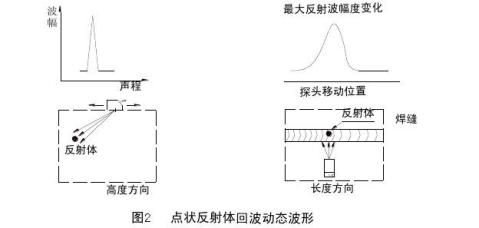

荧光屏上显示单个尖锐回波,探头前后、左右移动时,回波幅度平稳地由零上升到单个峰值,然后又平稳地回到零。这是小于声场5.1 波形Ⅰ 直径的点状缺陷的波形特征,如图2所示。

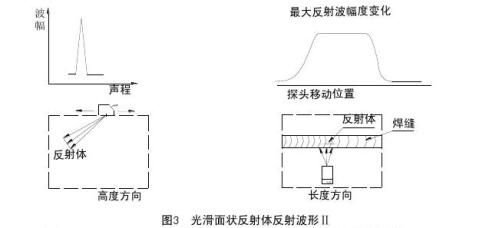

5.2 波形Ⅱ 探头在各个不同的位置检测时,荧光屏上显示单个尖锐回波,探头前后和左右扫查缺陷时,回波峰值平稳地由零升到峰值,当探头

继续扫查时,波峰基本不变,并保持一段平直部分,然后又平稳地下降到零。这是有一定长度和高度的光滑反射体波形。如图3所示。

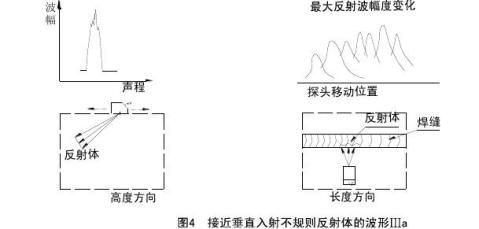

5.3 波形Ⅲ

5.3.1 波形Ⅲa 当声束接近垂直入射至缺陷并扫查检测缺陷时,荧光屏上均显示单个锯齿形回波,探头移动时,回波幅度随机起伏较大(波幅差>±6Db),这是一个有一定长度和高度的不规则粗糙么射体的波形,如图4所示。

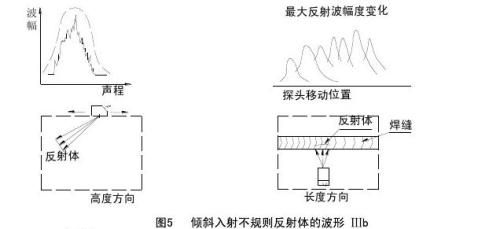

5.3.2 波形 Ⅲb

当声束倾斜入射至缺陷并扫查检测缺陷时,荧光屏上显示钟形脉冲包络,该钟形脉冲包络中有一系列连续信号,并出现很多小小姐峰,探头移动时,每个波峰在脉冲包络中移动,波幅由零逐渐升到最大值,然后又下降到零,信号幅度随机起伏(≥±6dB)这上倾斜入射不规则粗糙反射体的波形,如图5所示。

5.4 波形 Ⅳ

探头在不同位置检测缺陷时,荧光屏上显示一群密集缺陷回波,探头移动时,回波信号此起彼落,忽高忽低,若可分辨,则每一个单独回波信号均显示波形Ⅰ的特征,这是密集形缺陷所产生的反射动态波形,如图6所示。

最大反射波幅度变化

探头移动位置

高度方向长度方向

图6 密集型反射体反射波形 Ⅳ

6 结束语

利用发上所述方法可大致定出焊缝中各种缺陷的类型。在实际中对缺陷测得静态波形、动态波形后,应准确测出缺陷的平位置、深度位置、缺陷自身高度、长度、缺陷倾斜度等具体参数,然后结合接头形式、焊接工艺、扫查方式等综合判断缺陷的性质。

第二篇:焊缝超声波探伤(第六节假讯号(非缺陷讯号)的判别)

第四章 焊缝超声波探伤

第六节 假讯号(非缺陷讯号)的判别

在焊缝探伤过程中,示波屏上常会出现一些非焊缝内部缺陷引起的反射讯号,我们称这类讯号为假讯号。

由于探头的质量、仪器的性能、焊缝表面形状和结构型式等原因引起的假讯号,往往现于底波讯号之前,与内部缺陷反射讯号混杂在一起,致使我们在探伤时,对真假讯号容易混淆。

由于波型转换而引起的假讯号一般出现在底波

反射讯号的后面,由于这类假讯号通常不会与缺陷

讯号相混淆,故探伤时可以不必顾虑。

对于前一类假讯号,只要我们认真观察,精确

定位和仔细分析,还是能够加以区别的。下面我们

对一些在焊缝探伤过程中经常碰到的假讯号,及其

产生原因和辨别方法作一简单介绍:

1. 探头杂波

由于探头吸收块作用降低或失灵,吸收不好,

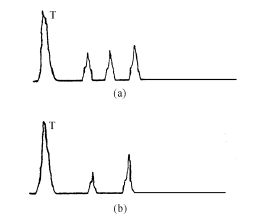

图4–19 探头杂波 故在始波后出现很多杂波,见图4–19a。 由于探头晶片位置装得不合适,或探头有机玻璃块设计不合理,使探头内的纵波反射未能全部被有机玻璃块完全吸收,而被晶片接收而产生杂波。见图4–19b。

在接通探头后(不与工件接触),探头杂波即在示波屏上显示。在探伤过程中,探头杂波固定在某一定位置上,不随探头移动而移动,所以比较容易鉴别。

2. 仪器杂波

由于仪器性能不好或灵敏度调节偏高而产生。当探头移动时,此杂波在示波屏上的位置不变;当降低灵敏度后,此种杂波即行消失。

3. 耦合剂反射

探伤时,由于探伤前沿耦合剂堆积过多,也会引起反射讯号。探头不动,此波时而升高、时而降低,很不稳定;探头稍一移动,波形变化很大,无一定规律。如果用手指放在探头前面或消除耦合剂以后,反射波立即降低,或者消失。

4. 焊角反射

焊缝大都有一定的增强量,增强量与母材的交界处称为焊角。超声波在焊角处的反射即为焊角反射。

焊角反射的讯号与增强量的高度有关,增强量高,反射讯号高,增强量低,反射讯号低。若增强量小到一定程度(或无增强量)时,无焊角反射。

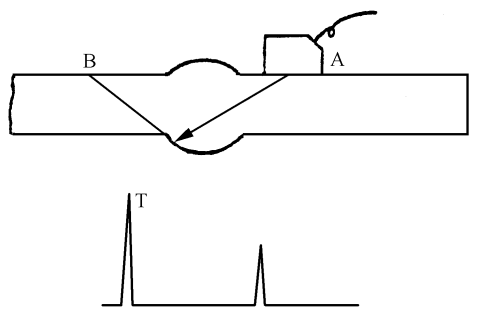

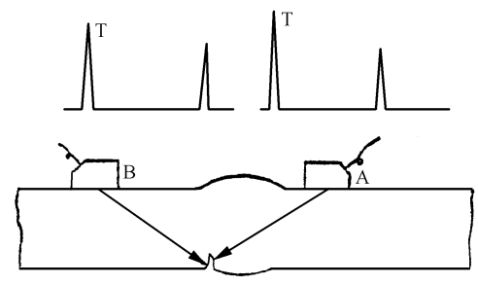

可以做一个实验:将探头放在阶梯试块上,从两个相反的方向探测下面的阶梯(如图4–21所示),则探头在A位置时有反射波,而在B位置时没有反射波。同理,探头在工件上A位置时有焊角反射,在B位置时无焊角反射,见图4–20。

图4–20 焊角反射 图4–21 斜探头在不同位置探测阶梯试块时

反射波的情况

焊角反射的辨别:

① 焊角反射波幅的高低,决定于增强量的高低,若在焊角位置出现很强的反射讯号,而此处的增强量却很小时,则可以认为是缺陷反射;

② 若探头在A位置发现焊角处有反射讯号,可将探头放在B位置,看是否也出现反射讯号,如无反射波可判为焊角反射;反之,则需观察焊缝背面情况,看看是否有咬口等表面缺陷,若没有咬口现象,则基本上是焊缝内部缺陷反射;

③ 当探头沿焊缝平行移动时,则反射波的位置不变,当探头垂直焊缝作前后移后时,反射波可跟着移动一段距离,并且根据最高反射波在示波屏上的位置所算得的水平距离及垂直距离和焊角位置相同;

④ 反射当量一般在?2-10dB左右;

⑤ 用手指沾油轻轻碰击焊角处时,反射波会跳动。

5. 咬边反射

咬边属于焊缝边缘的表面缺陷,故在表面检查时用肉眼可观察到,但在超声探伤时,它很容易与内部缺陷相混淆。

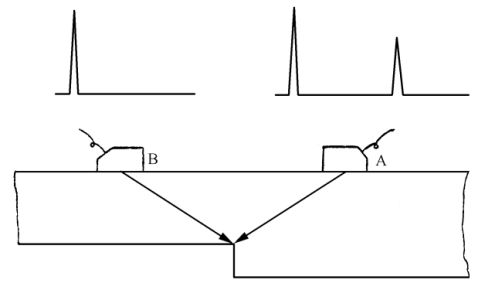

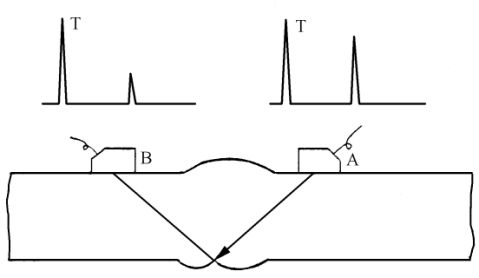

咬边反射(见图4–22)与焊角反射二者比较相似,区别点仅在于:在A、B两个位置都能得到咬边反射波,此反射波在示波屏上的位置而换算的水平距离、垂直距离与咬边位置相同。

从图4–22可以看出,要精确区分是咬边反射还是靠近焊角处的缺陷反射是比较困难的。但根据生产实际情况来看,咬边一般有一定的长度,或者连续、或者继续。故可和点状、分散缺陷区别开来。

另外,可观察焊缝背面情况来帮助我们作出正确的判断

6. 沟槽反射

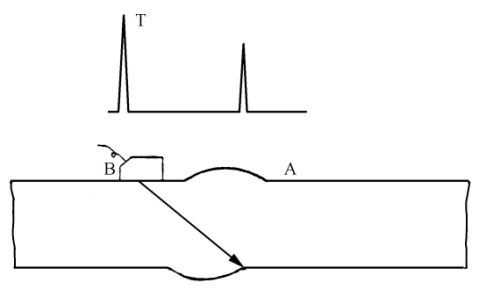

在自动焊的多道焊和手工焊的横焊中常形成一道道沟糟,如图4–23所示。

当超声波扫射到沟槽时,会引起沟槽反射。沟槽的一般判断方法如下:

① 在A位置时有沟槽反射,一般来讲其反射讯号并不高(当量为?2-10dB左右),而在B位置时,则反射讯号就更小,甚至没有反射讯号;

② 根据沟槽反射波在示波屏上的位置计算得到的水平距离及垂直距离和看到的沟槽位置相同,其长度也相等;

③ 可观察焊缝背面情况,如有可能,则用手指沾油在沟槽处轻轻敲击,此时,沟槽反射波会上下跳动。

由于自动焊中的沟槽比较规则,故容易鉴别。而手工焊中的沟槽则比较复杂,无一定规律且其沟槽深,故在A、B两侧探伤时都会引起沟槽反射,反射波在示波屏上位置相关不多,易与焊缝下半部缺陷相混淆,很难辨别。

7. 如图4–24所示,由于焊缝上下错位,故在B侧位置探测时,焊角反射很象焊缝内部缺陷反射,易造成误判。

图4–22 咬边反射 图4–23 沟槽反射

在焊缝两侧探伤时,当发现焊角反射波在示波屏上出现的位置不同,它比正常的焊角反射位置超前或延迟(在B侧探超前,在A侧探延后),且超前和延后的格数相同时,则可认为是焊缝上下错位。

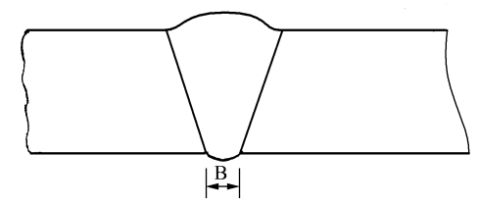

8. 焊缝上下宽度不一

焊缝上下宽度不一的现象在焊接结构中常会发生。例如采用单面焊双面成型的焊接工艺、V型坡口等都会产生上宽下窄的焊缝成型,如图4–25所示。

由于焊缝上部有一定的宽度B,故在两侧探伤时其焊角反射的水平位置相差一个宽度x,由于x值不大,故需仔细定位。

假如焊缝上窄下宽,则在探伤时必须知道焊缝下部的实际宽度,对在下部宽度以内的反射波必须认真仔细分析,否则会造成漏检。

9. 其它假讯号的辨别

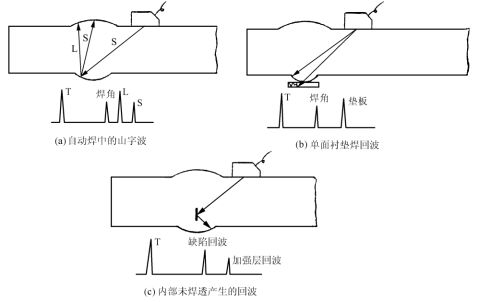

焊缝超声波探伤中,除了会经常碰到上述几种假讯号之外,还会因工件结构形式、表面状况的不同产生其它一些假讯号。如表面飞溅、凹坑、焊瘤、错口、单面焊垫板边角等等都会引起反射讯号,如图4–26 图4–24 焊缝上下错位 图4–25 焊缝上下宽度不一

图4–26 其它假讯号

26所示。但只要我们熟悉结构形式,仔细观察焊缝表面状况,精确定位,认真分析反射条件,上述所有这些假讯号是可以一一加以辨别的。

综上所述,假讯号的产生原因主要是焊缝成形结构和探伤灵敏度过高。辨别假讯号的关键是熟悉结构。辨别方法是认真分析反射条件、对反射波进行精确定位(水平和深度位置),寻找出反射源。辨别假讯号的辅助手段是用沾油的手去摸反射源,作图法和实际观察。