流化床干燥实验装置

一、实验目的

1. 了解流化床干燥装置的基本结构、工艺流程和操作方法。

2. 学习测定物料在恒定干燥条件下干燥特性的实验方法。

3. 掌握根据实验干燥曲线求干燥速率曲线、恒速阶段干燥速率、临界含水量、平衡含水量的实验分析方法。

4. 实验研究干燥条件对于干燥过程特性的影响。

二、基本原理

在设计干燥器的尺寸或确定干燥器的生产能力时,被干燥物料在给定干燥条件下的干燥速率、临界湿含量和平衡湿含量等干燥特性数据是最基本的技术依据参数。由于实际生产中被干燥物料的性质千变万化,因此对于大多数具体的被干燥物料而言,其干燥特性数据常常需要通过实验测定而取得。

1. 干燥速率的定义

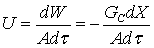

干燥速率定义为单位干燥面积(提供湿分汽化的面积)、单位时间内所除去的湿分质量,即:

kg/(m2s) (11-1)

kg/(m2s) (11-1)

式中, -干燥速率,又称干燥通量,kg/(m2s);

-干燥速率,又称干燥通量,kg/(m2s); -干燥表面积,m2;

-干燥表面积,m2; -汽化的湿分量,kg;

-汽化的湿分量,kg;

-干燥时间,s;

-干燥时间,s; -绝干物料的质量,kg;

-绝干物料的质量,kg; -物料湿含量,kg湿分/kg干物料

-物料湿含量,kg湿分/kg干物料

2. 干燥速率的测定方法

(1)将电子天平开启,待用。将快速水分测定仪开启,待用。

(2)将0.5~1kg的湿物料(如取0.5~1kg的黄豆放入60~70℃的热水中泡30min,取出,并用干毛巾吸干表面水分,待用。

(3)开启风机,调节风量至40~60m3/h,打开加热器加热。待热风温度恒定后(通常可设定在70~80℃),将湿物料加入流化床中,开始计时,每过4min取出10克左右的物料,同时读取床层温度。将取出的湿物料在快速水分测定仪中测定,得初始质量 和终了质量

和终了质量 。则物料中瞬间含水率

。则物料中瞬间含水率  。

。

计算出每一时刻的瞬间含水率 ,然后将

,然后将 对干燥时间

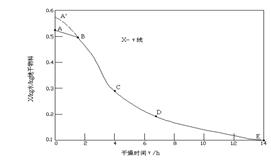

对干燥时间 作图,如图11-1,即为干燥曲线。

作图,如图11-1,即为干燥曲线。

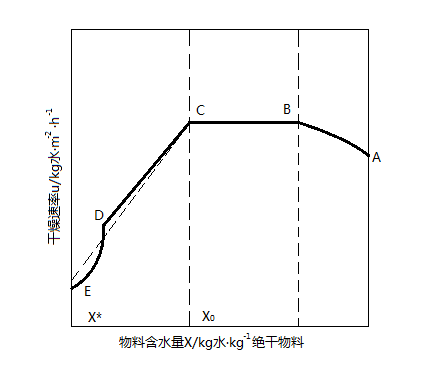

图11-1恒定干燥条件下的干燥曲线

上述干燥曲线还可以变换得到干燥速率曲线。由已测得的干燥曲线求出不同 下的斜率

下的斜率 ,再由式11-1计算得到干燥速率

,再由式11-1计算得到干燥速率 ,将

,将 对

对 作图,就是干燥速率曲线,如图11-2所示。

作图,就是干燥速率曲线,如图11-2所示。

图11-2恒定干燥条件下的干燥速率曲线

3. 干燥过程分析

预热段见图11-1的AB段。物料在预热段中,含水率略有下降,温度则升至湿球温度tW ,干燥速率可能呈上升趋势变化,也可能呈下降趋势变化。预热段经历的时间很短。恒速干燥阶段见图11-1中的BC段。该段物料水分不断汽化,含水率不断下降。但由于这一阶段去除的是物料表面附着的非结合水分,水分去除的机理与纯水的相同,故在恒定干燥条件下,物料表面始终保持为湿球温度tW,传质推动力保持不变,因而干燥速率也不变。于是,在图11-2中,BC段为水平线。只要物料表面保持足够湿润,物料的干燥过程中总处于恒速阶段。而该段的干燥速率大小取决于物料表面水分的汽化速率,亦即决定于物料外部的空气干燥条件,故该阶段又称为表面汽化控制阶段。降速干燥阶段 随着干燥过程的进行,物料内部水分移动到表面的速度赶不上表面水分的气化速率,物料表面局部出现“干区”,尽管这时物料其余表面的平衡蒸汽压仍与纯水的饱和蒸汽压相同,但以物料全部外表面计算的干燥速率因“干区”的出现而降低,此时物料中的的含水率称为临界含水率,对应图11-2中的C点,称为临界点。过C点以后,干燥速率逐渐降低至D点,C至D阶段称为降速第一阶段。干燥到点D时,物料全部表面都成为干区,汽化面逐渐向物料内部移动,汽化所需的热量必须通过已被干燥的固体层才能传递到汽化面;从物料中汽化的水分也必须通过这一干燥层才能传递到空气主流中。干燥速率因热、质传递的途径加长而下降。此外,在点D以后,物料中的非结合水分已被除尽。接下去所汽化的是各种形式的结合水,因而,平衡蒸汽压将逐渐下降,传质推动力减小,干燥速率也随之较快降低,直至到达点E时,速率降为零。这一阶段称为降速第二阶段。降速阶段干燥速率曲线的形状随物料内部的结构而异,不一定都呈现前面所述的曲线CDE形状。对于某些多孔性物料,可能降速两个阶段的界限不是很明显,曲线好像只有CD段;对于某些无孔性吸水物料,汽化只在表面进行,干燥速率取决于固体内部水分的扩散速率,故降速阶段只有类似DE段的曲线。与恒速阶段相比,降速阶段从物料中除去的水分量相对少许多,但所需的干燥时间却长得多。总之,降速阶段的干燥速率取决与物料本身结构,而与干燥介质状况关系不大,故降速阶段又称物料内部迁移控制阶段。

三、实验装置

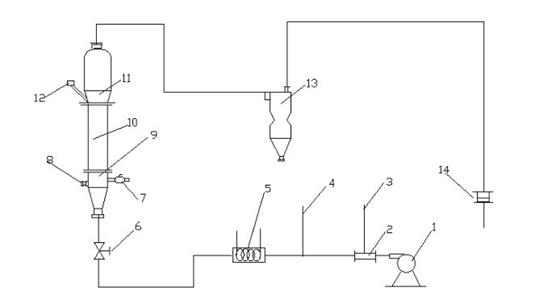

1.装置流程,如图:

2.主要设备及仪器

(1)鼓风机:220VAC,550W,最大风量:95m3/h,550W;(2)电加热器:额定功率2.0KW;

(3)干燥室;(4)干燥物料:湿黄豆;

四、实验步骤

(1)开启风机。打开仪表控制柜电源开关,加热器通电加热,床层进口温度要求恒定在70~80℃左右。

(2)将准备好的耐水硅胶/绿豆加入流化床进行实验。

(3)每隔4min取样5~10克左右分析,同时记录床层温度。

(4)待耐水硅胶/绿豆恒重时,即为实验终了,关闭仪表电源。关闭加热电源。

(5)关闭风机,切断总电源,清理实验设备。

五、实验报告

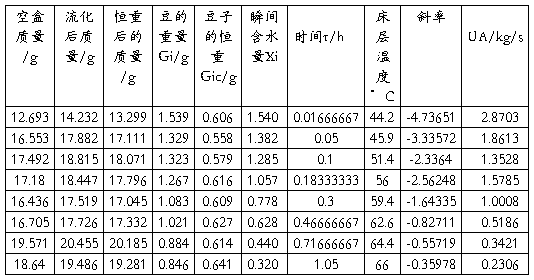

1. 数据记录

2.绘制干燥曲线

3.根据干燥曲线作干燥速率曲线

4、读取物料的临界湿含量

物料的临界湿含量是0.778

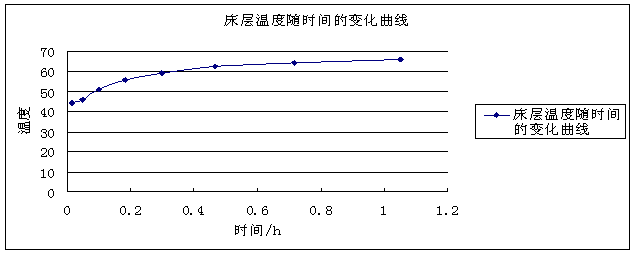

5.绘制床层温度随时间变化的关系曲线

6.对实验结果进行分析

(1)由实验结果我们可知在流化床干燥试验中恒速干燥的时间比较短,而且在恒速干燥过程中并不是一直是恒速的,其可能原因是a.干燥器本身的系统误差。b.实验时温度继电器的对温度的调节不稳定导致脱水速率的波动。c.物料是否均匀,也会影响实验结果。流化床的曲线就有出现恒速阶段,而且较为明显。

(2)干燥速率曲线的意义:干燥是一个传热传质同时进行的复杂的过程。目前为止,干燥的计算仍需以实验为基础。不同的物料有不同的干燥特征,因此就有不同的干燥速率曲线。通过计算干燥过程的时间,为干燥器的设计提供了重要的依据。

六、思考题

1.什么是恒定干燥条件?本实验装置中采用了哪些措施来保持干燥过程燥恒定赶在条件下进行的?

答:指干燥介质的温度、湿度、流速及与物料的接触方式,都在整个干燥过程中均保持恒定。

若在实验中用大量的空气干燥少量物料,则可以认为湿空气在干燥过程中的温度、湿度均不变。本实验中,固定蝶阀使流速固定在120m3/h;密封干燥厢并利用加热保持温度恒定在75℃;湿料铺平湿毛毡后,干燥介质与湿料的接触方式也恒定。

2.控制恒速干燥阶段速率的因素是什么?控制降速干燥阶段干燥速率的因素是什么?

答:控制恒速干燥阶段速率的因素是物料表面水分的气化速率,亦即决定于物料外部的空气干燥条件,也成为表面气化控制阶段。控制降速干燥阶段干燥速率的因素是物料本身结构、形状、尺寸,也称物料内部迁移控制阶段。

3.为什么要先启动风机,再启动加热器?实验过程中干、湿球温度计是否变化?为什么?如何判断实验已结束?

答:(1)先启动风机,再启动加热器是为了防止加热管倍烧坏。

(2)在理论上的干、湿球温度是不变的,但实验中,干球温度没怎么变,比较稳定。湿球温度却缓慢上升,估计是因为干燥的速率不断下降,使得气体湿度降低,从而温度发生变化。

(3)当物料的质量是恒重时,即前后几次质量不变,即是实验已结束。

4.若加大热空气的流量,干燥速率曲线有何变化?恒速干燥速率、临界湿含量又如何变化?为什么?

答:若加大热空气流量,干燥速率曲线起始点将上升,下降幅度变大,并且到达临街含水量的时间会缩短,临界含水率降低。这是因为风速增加后,加快热空气的排湿能力。

第二篇:流化床干燥实验报告

北 京 化 工 大 学

实 验 报 告

课程名称: 流化床干燥实验 实验日期: 2010.05.12

班 级: 姓 名:

班 级: 姓 名:

同 组 人:

同 组 人:

流化床干燥实验

一、摘要

本实验利用流化床干燥器对物料干燥速率曲线进行测定。本实验装置为间歇操作的沸腾床干燥器,可测定达到一定干燥要求所需的时间。以此来测定干燥速率。利用物料的干湿重量变化计算物料的各种含水量。

关键词: 干燥速率 含水量 干重 湿重

二、实验目的

1、了解流化床干燥器的基本流程和操作方法。

2、掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3、测定物料含水量及床层温度随时间变化的关系曲线。

4、掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传质系数kH及降速阶段的比例系数Kx。

三、实验原理

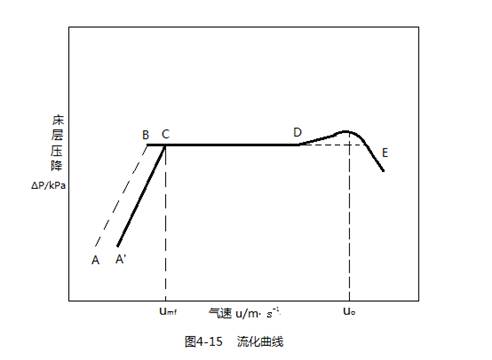

1,流化曲线

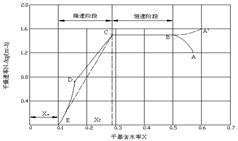

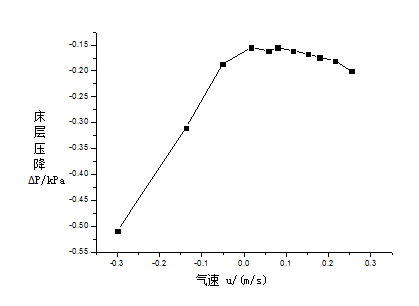

在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线(见下图)。

当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙流过,压降与流速成正比,斜率约为1(在双对数坐标中)。当气速逐渐增加(进入BC段),床层开始膨胀,空隙率增大,压降与气速的将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。当气速增大至某一值后(D点),床层压降将减小,颗粒逐渐被气体带走,此时,便进入气体输送阶段。D点处得流速即被称为带出速度(u0)。

在流化状态下降低气速,压降与气速的关系线将沿图中的DC线返回至C点。若气速继续降低,曲线将无法按CBA继续变化,而沿CA’变化。C点处得流速被称为起始流化速度(umf)。

在生产操作中,气速应介于起始流化速度与带出速度之间,此时床层压降保持恒定,这是流化床的重要特点。据此,可以通过测定床层压降来判断床层流化的优劣。

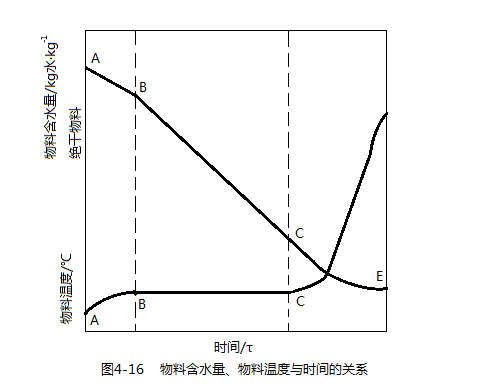

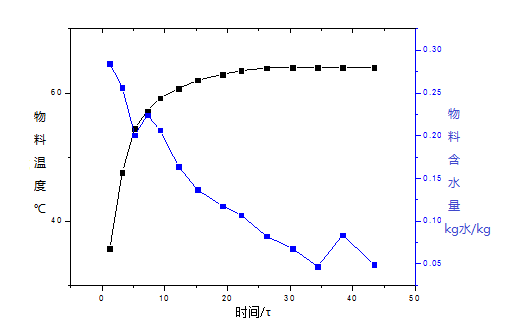

2,干燥特性曲线

将湿物料置于一定的干燥条件,测定被干燥物料的质量和温度随时间变化的关系,可得湿物料含水量(X)与时间(τ)的关系曲线及物料温度(θ)与时间(τ)的关系曲线(见图4-16)。物料含水量与时间关系曲线的斜率即为干燥速率(u)。将干燥速率对物料含水量作图,即为干燥速率曲线(见图4-17)。干燥过程可分为三个阶段。

(1)物料预热阶段(AB段)

在开始干燥时,有一较短的预热阶段,空气中部分热量用来加热物料,物料含水量随时间变化不大。

(2)恒速干燥阶段(BC段)

由于物料表面存在自由水分,物料表面温度等于空气的湿球温度,传入的热量只用来蒸发物料表面的水分,物料含水量随时间成比例减少,干燥速率恒定且最大。

(3)降速干燥阶段(CDE段)

物料含水量减少到某一临界含水量(XO),由于物料内部水分的扩散慢于物料表面的蒸发,不足以维持物料表面保持湿润,而形成干区,干燥速率开始降低,物料温度逐渐上升。物料含水量越小,干燥速率越慢,直至达到平衡含水量(X*)而终止。

干燥速率为单位时间在单位面积上汽化的水分量,用微分式表示为

(4-33)

(4-33)

式中 u—干燥速率,kg水/(m2.s); A—干燥表面积,m2;

dτ—相应的干燥时间,s; dW—汽化的水分量,kg。

图4-17中的横坐标X为对应于某干燥速率下的物料平均含水量。

(4-34)

(4-34)

式中  —某一干燥速率下湿物料的平均含水量;

—某一干燥速率下湿物料的平均含水量;

—Δτ时间间隔内开始和终了时的含水量,kg水/kg绝干物料。

—Δτ时间间隔内开始和终了时的含水量,kg水/kg绝干物料。

(4-35)

(4-35)

式中  —第i时刻取出的湿物料的质量,kg;

—第i时刻取出的湿物料的质量,kg;

—第i时刻取出的物料的绝干质量,kg。

—第i时刻取出的物料的绝干质量,kg。

干燥速率曲线只能通过实验测定,因为干燥速率不仅取决于空气的性质和操作条件,而且还受物料性质结构及含水量的影响。本实验装置为间歇操作的沸腾床干燥器,可测定达到一定干燥要求所需的时间,为工业上连续操作的流化床干燥器提供相应的设计参数。

四、实验装置和流程

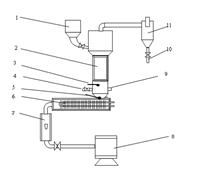

沸腾干燥实验装置流程如下图所示:

图4-18 沸腾干燥实验装置和流程

1—风机;2—湿球温度水筒;3—湿球温度计;4—空气加热器;5—空气加热器;6—空气流量调节阀;7—放净口;8—取样口;9—不锈钢筒体;10—玻璃筒体;11—气固分离段;

12—加料口;13—旋风分离器;14—孔板流量计

本装置的所有设备,除床身筒体一部分采用高温硬质玻璃外,其余均采用不锈钢制造。床身筒体部分由不锈钢段(内径φ100mm,高100mm)和高温硬质玻璃段(内径φ100mm,高400mm)组成,顶部有气固分离段(内径φ150mm,高250mm)。不锈钢筒体上没有物料取样器、放净口和温度计接口等,分别用于取样、放净和测温。床身顶部气固分离段设有加料口和测压口,分别用于物料加料和测压。

空气加热装置由加热器和控制器组成,加热器为不锈钢盘管式加热器,加热管外壁设有1mm铠装热电偶,其与人工智能仪表、固态继电器等,实现空气介质的温度控制。空气加热装置底部设有测量空气干球温度和湿球温度的接口,以测定空气的干、湿球温度。

本装置空气流量采用孔板流量计计算,气流量Vs可通过式(4-24)求取。

本装置的旋风分离器,可除去干燥物料的粉尘。

五、实验操作

1、启动风机、加热器,最大风量预热5分钟后全部关停;

2、拔出取样器并旋转清空里面多余物料;

3、进料口加入湿小麦601.14g,干基含水量 kg/kg干麦

4、再次启动风机、加热器,固定风量(如有变化请注意手动调整),记录孔板压降3.5kPa,干球温度50.9℃,湿球温度24.7℃,时间点为0;

5、空气温度达到70℃,小麦处于流化状态,开始取样。记录时间点,称重 ,装盒,放入烘箱,1h后记录

,装盒,放入烘箱,1h后记录 ;

;

6、间隔2~5分钟去一次样品,45分钟取15个点左右,记录数据,注意清空取样器残余小麦;

7、实验完成后可得到X~τ曲线,在曲线上取至少10个(ΔX/1.5Δτ)值,作u~τ曲线;

8、小麦在含水量40%以上可能存在非结合水,才有可能出现恒速段,取点注意时间分配;

9、关加热器、风机,加入300g干小麦,做流化试验;

10、只开风机,找到临界流化点风量,记录;

11、床层固定状态做5个点,流化态做4个点,记录;

12、实际生产中,设备通常是不透明的,床层压降反映了流体的运动状况,是重要的操作参数。

六、实验数据处理

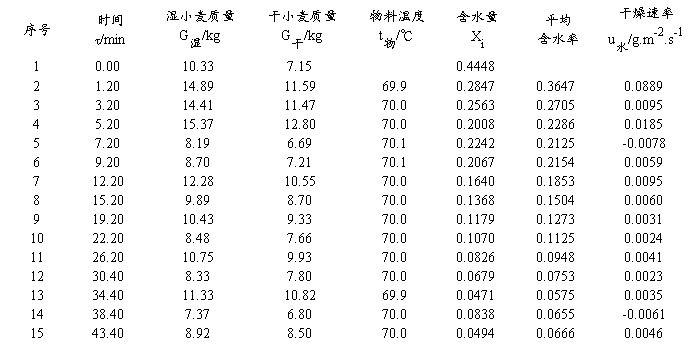

1、干燥速率曲线测定

空气温度:70℃ 孔板压降:3.5 kPa 干球温度:50.9℃ 湿球温度:27.4℃

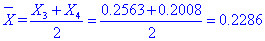

以第四组数据为例计算:

含水量:

平均含水率:

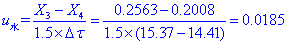

干燥速率:

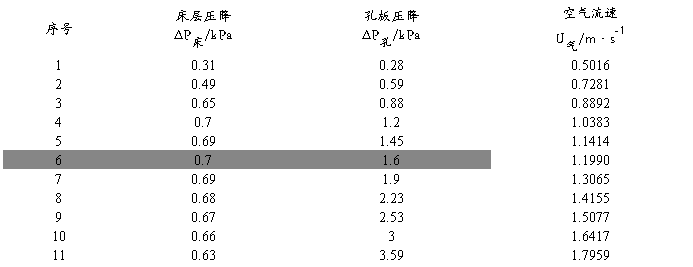

2、流化曲线测定

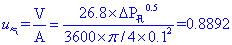

以第三组数据为例计算:

空气流速:

七、实验结果作图及分析:

流化床床层压降与气速的关系曲线:

流化曲线和理论符合的很好, 当气速较小时,操作过程处于固定床阶段,床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比。当气速逐渐增加,床层开始膨胀,孔隙率增大,压降与气速的关系将不再成正比。当气速继续增大,进入流化阶段,固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本上保持不变,如曲线的后半段,成一条水平直线。

物料含水量,物料温度与时间的关系:

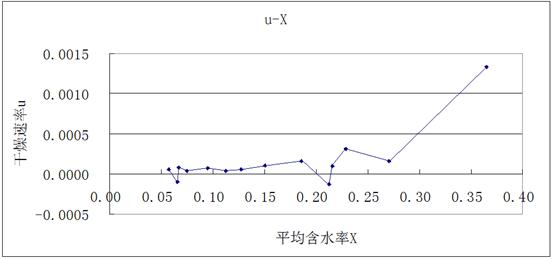

干燥速率曲线:

由于本组作图偏差过大,所以借由他人作图进行分析,如下:

此图应从右往左进行分析。

从图中右边3个点可知,在干燥前期,干燥速率基本维持定值(即恒速很俗阶段),因为此时物料表面被非结合水覆盖。由于结合水占大部分,所以小麦的恒速阶段很短。干燥一段时间后,干燥速率总体上在不断下降(即进入降速阶段),这是由于小麦表面的非结合水被不断除去,实际汽化表面减少,内部水分扩散较慢造成的。

降速阶段干燥速率出现较大波动,分析原因,可能有:

1、流化床本身的性能不稳定。

2、烘干时,未能准确把握时间,以致有些样品并未完全烘干,引起实验结果的较大偏差。

3、用差分代替微分求取的干燥速率与实际状况有一定的偏离。

八、 思考题

1,本实验所得的流化床压降与气速曲线有何特征?

答:当气速较小时,操作过程处于固定床阶段,床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比。当气速继续增大,进入流化阶段,固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本上保持不变,如曲线的后半段,成一条水平直线

2,本装置在加热器入口处安装有干、湿球温度计,假设干燥过程为绝热增湿过程,如何求得干燥器内空气的平均湿度H?

答:有入口干、湿球温度可以求得进口空气湿度H1由于干燥器内物料存在非结合水,且气液接触充分,故出口空气可以看成饱和空气,绝热增湿过程为恒焓过程,再由恒焓条件与出口空气φ=100%即可求得出口空气湿度H2,从而求得干燥器内空气平均湿度H=0.5*(H1+H2)

3,为什么同一湿度的空气,温度较高有利于干燥操作的进行?

答:因为温度较高时,水的饱和蒸汽压大,而空气的绝度湿度没有变化,即水的分压没有发生变化,由 ,所以空气的相对湿度增加,从而有利于干燥的进行。

,所以空气的相对湿度增加,从而有利于干燥的进行。

4,流化床操作中,存在腾涌和沟流两种不正常现象,如何利用床层压降对其进行判断?怎样避免他们的发生?

答:腾涌时,床层压降不平稳,压力表不断摆动;沟流是床层压降稳定,只是数值比正常情况下低。沟流是由于流体分布板设计或安装上存在问题,应从设计上避免出现沟流,腾涌是由于流化床内径较小而床高于床比径比较大时,气体在上升过程中易聚集继而增大,当气体占据整个床体截面时发生腾涌,故在设计流化床时高径比不宜过大。

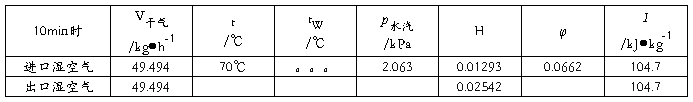

5,干燥开始10分钟时,计算进、出干燥器的湿空气的性能参数(假设湿空气进出干燥器为绝热增湿过程),要求使用公式计算和I-H图两种方法。

方法1说明:

使用公式计算:

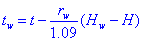

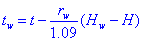

进口:由表1表头数据可知:10min时,进预热器前:干球温度t:50.9℃,湿球温度tw:27.4℃。查表得,此时rw=2429.0kJ/kg。ps=3.6863kPa,H=0.622×P水汽/(P-P水汽),所以Hw=0.622×3.6863/(101.325-3.6863)=0.02348kg水/kg干气。由 得H=0.01293 kg水/kg干气。预热器是等湿加热,故在预热器之后H不变。H=0.622×p水汽/(p-p水汽),总压p=101.325kPa,计算得p水汽=2.063kPa。t=70℃,ps=31.164kPa,φ=p水汽/ ps=0.0662。由

得H=0.01293 kg水/kg干气。预热器是等湿加热,故在预热器之后H不变。H=0.622×p水汽/(p-p水汽),总压p=101.325kPa,计算得p水汽=2.063kPa。t=70℃,ps=31.164kPa,φ=p水汽/ ps=0.0662。由 试差得tw=…….℃。焓I=(1.01+1.88H)t+2500H=104.7kJ/kg。

试差得tw=…….℃。焓I=(1.01+1.88H)t+2500H=104.7kJ/kg。

出口:绝热增湿过程,即等焓过程,故I=104.7kJ/kg。进干燥器之前物料X1=0.4448,10min时X2=0.1972(内插得),所以w1=X1/(1+X1)=0.3078,w2=0.1647。G1=601.14g,物料失去的水量W=G1(w1-w2)/(1-w2)=103.0g=0.103kg。△p孔=3.5kPa,10min时流过的空气总量V=26.8△p孔^0.5/3600*10*60=8.356kg。干空气总量V干*H1=V -V干,V干=8.249kg。得H2=W/ V干+H1=0.02542。类似进口处方法可计算其他参数。

方法2说明:

使用I-H图计算: 由湿度及温度可确定进口处空气状态点,可由图中读取焓值、相对湿度、水汽分压。从该点沿等焓线至相对湿度等于1的点,该点温度即为湿球温度。在该等焓线上找到湿度为H2的点,即为出口处气体状态点。从图中可读取其他参数。

参考资料:

1、杨祖荣主编.化工原理实验.北京:化学工业出版社,2003

2、杨祖荣,刘丽英,刘伟.化工原理.北京:化学工业出版社,2002

3、陈敏恒,丛德滋,方图南,齐鸣斋编.化工原理.北京:化学工业出版社,1999