浅谈计划与排产的异同

发表时间:2007-4-12 赛意信息科技有限公司 李军辉 来源:e-works 关键字:ERP 计划 排程 APS

我们经常提到APS(高级计划与排产AdvancedplanningandScheduling),计划与排产有什么区别呢?

计划的目的是为生产与采购搭起桥梁,确保按时为客户订单发货。它确定用户为满足独立的需求实际需要生产、采购的物料数量以及生产的时间。相对时间周期较长,它侧重于外部。排产是在计划执行范围内工作的,它为计划提供了更详尽的结构。相对时间周期较短,它侧重于内部。它明确了计划执行的详细执行情况并且制定一个最终排定优先级的工作顺序。

计划主要考虑的问题是:

◆客户今后的需求有可能是什么?

◆什么样的计划能满足客户将来需求?

◆即使生产中断我仍然能正常工作吗?

◆如何调整和保守我的承诺并达到目标?

◆在计划中作出的更改如何影响每个订单?

而排产主要考虑的问题是:

◆如何实现数量/日期承诺和的运营目标?

◆在瓶颈上最佳工作顺序是什么?

◆我需要对相似的处理需求进行成批装载吗?

计划一般考虑的条件为:

☆计划参数

☆需求-客户订单、预测、安全库存需求、生产订单和主生产计划等 ☆供应-采购单、请购单、库存、生产订单、主生产计划等 ☆资源组和资源

☆班次、假日、班次例外等

☆BOM

☆物料。

而排产一般考虑的条件则为:

☆排产参数

☆生产订单

☆资源组和资源

☆班次、假日、班次例外

☆物料清单

☆物料。

常用的排产工具主要有:

☆作业优先级活动

☆排产活动

☆排产界面-通过甘特图方式进行模拟排产

☆约束来源(物料、资源、运输等)

☆分析工具-使用what-if分析解决排产问题。

在排产规则上,主要有:

一,任务顺序计划选择规则(Job-at-a-time):

它是用于哪一任务的定单加载到计划板。它们大部分是简单的排序规则-基于一些任务的属性。以下是标准算法任务选择规则的详细介绍:

(1)瓶颈:基于次要任务选择规则的排列。向前和向后方法来计划所有未分配的任务定单。重点是瓶颈资源的工序的。双向模式只计划需要指明瓶颈资源的任务。能用任何可得到的规则计划剩余任务。

(2)完成日期:基于最早完成日期。

(3)先到先服务:按照先到定单,先安排生产

(4)升序定单属性值:按规定的定单升序的值排列。定单的属性可以是数值,字母。

(5)优先级:按照最小数值优先。如果你用此规则,优先级字段必须在定单上定义。

(6)加工时间:按照最小定单的加工时间优先

(7)下达日期:按照最早开始日期优先

(8)相反优先级:按照最大数值优先。如果你用此规则,优先级字段必须在定单上定义I,闲散时间:按照最小闲散时间优先。

二,基于模拟的顺序计划选择规则(Operation-at-a-time):

实现模拟顺序计划的关键是二步导向的规则使用。有二个基本的规则:(1)工序选择规则OSR。(2)资源选择规则RSR。以下是详细的模拟顺序器的工序选择规则和资源选择规则的决策逻辑分析与介绍:

针对不同产品和资源,必须选择不同的规则,在决定是使用工序选择规则或资源选择规则时,主要考虑的是什么是一个好的计划标准。一旦确定你的目标,你就可以选择工序和资源选择规则来完成目标。一般来说,先选择工序选择规则,然后选择合适的资源选择规则。在一些情况下,有关的资源选择规则被工序选择规则所决定。

1,工序选择规则(OperationSelectionRule)

在APS至少一个资源是空闲的和二个或多个工序能用于这个资源,采用OSR。此规则决定那一个工序被加载。这就是决定计划结果质量好坏的关键因素。独立的工序选择规则详细介绍如下:

(1)最早完成日期:选择最早完成的工序(也许是定单完成日期)

(2)最高优先级优先:选择最高优先级(最低值)的工序

(3)最低优先级优先:选择最低优先级(最高值)的工序

(4)最高定单属性字段:选择最高(最大)定单属性字段的工序

(5)最低定单属性字段:选择最低(最小)定单属性字段的工序

(6)动态最高定单属性字段:选择动态最高(最大)定单属性字段的工序

(7)动态最低定单属性字段:选择动态最低(最小)定单属性字段的工序

(8)排程文件的顺序:选择排程文件里出现先到先服务的工序

(9)关键率:选择最小关键率的工序。

关键率=剩余计划工作时间/(完成日期-当前时间)

(10)实际关键率:选择最小实际关键率的工序

实际关键率=剩余实际工作时间/(完成日期-当前时间

(11)最少剩余工序(静态):选择最少剩余工序时间的工序

(12)最长等待时间:选择最长等待时间的工序

(13)最短等待时间:选择最短等待时间的工序

(14)最大过程时间:选择最大过程时间的工序

(15)最小过程时间:选择最小过程时间的工序

(16)最小工序闲散时间:选择最小工序闲散时间的工序。

定单任务的闲散时间=任务剩余完成时间-剩余工作时间

工序闲散时间=任务闲散时间/完成任务的剩余工序数

(17)最小定单闲散时间:选择最小定单任务的闲散时间的工序

(18)最小工作剩余:选择所有需要完成定单的最小剩余过程时间的工序。

2,资源选择规则ResourceSelectionRule

RSR选择工序加载到资源组内的哪一资源。

(1)最早结束时间:选择将要最先完成工序的资源

(2)最早开始时间:选择将要最先开始工序的资源

(3)最迟结束时间:选择将要最迟完成工序的资源

(4)与前工序一样:选择被用于前一工序的资源

(5)非瓶颈最早开始时间:选择将要最早开始工序的非瓶颈资源

3,相关选择规则:

如果选择一工序选择规则,就自动的选择相应的资源选择规则。

(1)系列顺序循环:选择同样或下一个最高(最低)系列值的工序。当没有最高值的工序,顺序将相反,选择最低的工序。

(2)系列降顺序:选择同样或下一个最低系列值的工序

(3)系列升顺序:选择同样或下一个最高系列值的工序

(4)最小准备系列:选择最小准备时间及最近的系列值的工序。

(5)最小准备时间:选择最小准备或换装时间的工序

(6)定时区的系列顺序循环:选择同样或下一个最高(最低)系列值工序。且只考虑在特定的时区里的定单完成日期里的工序。当没有最高值的工序,顺序将相反,选择最低的工序。

(7)定时区的系列降顺序:选择同样或下一个最低系列值工序。且只考虑在特定的时区里的定单完成日期里的工序。

(8)定时区的系列升顺序:选择同样或下一个最高系列值工序。且只考虑在特定的时区里的定单完成日期里的工序。

(9)定时区的最小准备系列:选择最小准备时间及最近的系列值的工序。且只考虑在特定的时区里的定单完成日期里的工序。

(10)定时区的最小准备时间:选择最小准备或换装时间的工序,且只考虑在特定的时区里的定单完成日期里的工序。

三,工序选择规则的分析

标准的工序选择规则是已在APS定义好的。使用者可以简单选择其一规则。在APS里有二十多个标准规则。不同的规则对应不同的目标。这些规则可以进一步分成静态与动态的规则。

静态规则:为所有在排队中的订单,所有等待的工序提供一简单的索引机制。这些规则在每一次预先模拟时间时不需要再次评估。用于工序选择规则的参数是固定的。例如规则是最早完成日期规则,完成日期在顺序排程中从未改变。在排队中的第一个工序被分配到一等待资源。因为规则总是选择第一个等待工序,此规则执行的非常快。

动态规则:每一个在排队的工序被每一次调用的规则检查。因此,我们是基于当前的定单任务和系统的状态决定我们的选择。这个机制充分考虑了任何改变出现的时间和事件的结果。例如,最小工序空闲规则,因为工序的空闲值随时在改变。因为动态选择规则需要在每一次事先模拟以后检查在排队中的每一个工序,它比静态规则要慢一些。

国外先进的排产系统介绍

计划与排产在本质是一致的,但侧重点各有不同,国外很多ERP产品都有很多排产工具软件,如I2的APS、SAP的APO、Oracle的APS、 MAPICS的THRUPUT、BAAN的SCS、LILLY的APS、IFS的CBS等等,各家软件在生产排产上大同小异。我们来大致看看:

I2的Tradematrix

RhythmFP乍看之下很像MRP,主要差异是:在ICP的阶段,RhythmFP会对每笔订单建立一个产能有限的生产规划。使用RhythmFP时,不必预先定义工厂的限制在哪里,RhythmFP会自动找出整个系统的关键限制点在何处。RhythmFP是套非常复杂的资源分配系统,所以建置时需要企业的精英与高阶主管参与。

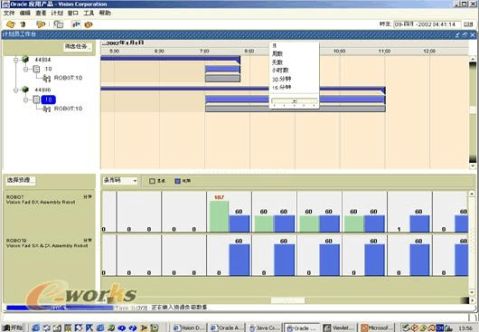

Oracle制造排产

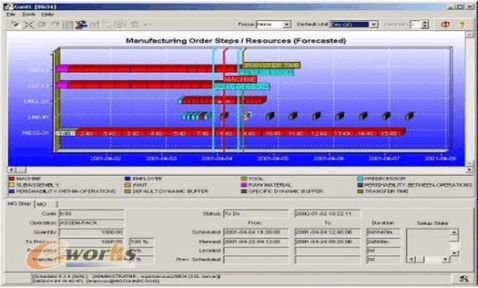

车间层的制造排产计划可以随同Oracle的ASCP高级供应链计划一起产生。Oracle制造排产是一种全面的车间层的排产工具,它能根据约束条件让车间管理者以图表的方式查看和重新安排车间作业计划。它通过一个可视的图表(甘特图)来表示出车间层作业,并能通过交互拖拉图表来重新安排这些作业。您在提高生产率,

灵活性和反应能力的同时,便能使生产能力和产量最大化。

Oracle制造排产包括以下特点:

-基于互联网的结构

-制造排产工作台

-交互式的排产

-优先级优化制造排产程序

企业商务环境正极快地改变,实际需求很快就和预测不一致,除此之外,机器故障、天气耽误船运、工人请假等这些偶然因素,使得制造环境不断地在发生变化。计划者,产品经理,车间主管们迫切需要一种工具来快速地响应改变了的商务环境。

Oracle制造排产能让您的业务处于最有活力的状态,它以图表拖拉功能来重新排产,使您能很快地找到最佳方案。运用这种根据计划强制实现的技术,以及非常直观的图形界面,您能很快地重新安排积压的作业,并能提高工作效率。如下图所示:

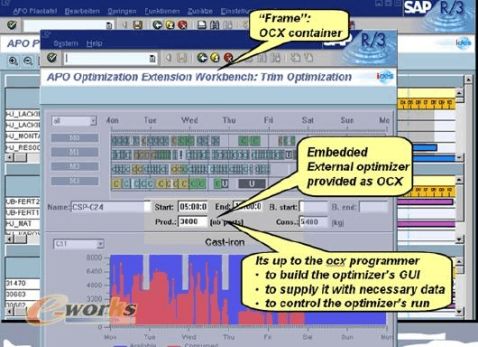

SAP的APO排产:

在产业的计划和进度安排中使用APO中的PP/DS模块,那么最基本的要在系统中保存以下几种结构性数据:

地点;

产品或部件;

资源;

生产过程模型(PPMs);

组织矩阵;

供应链模型。

除此之外,计划还需要一些由状态所决定的数据,例如销售订单、计划订单、库存和资源的初始状态。由于APO是使用标准的R/3基础体系去维护系统的功能,所以它使用了自己的一个相关数据去维护结构性的和由状态决定的数据。因此,与大多数的高级计划系统不同,APO系统的数据不是由系统启动时就被读入的 ASCII文本文件传输的。考虑到这一点,应当提供一些在系统中填入数据的信息。

SAP提供的一个特殊的界面通常会用于APO系统和R/3系统的互联。通过在开始时进行下载,这一界面可以产生结构性的数据,并且当由状态决定的数据被某个系统改变时,这一界面能立即传送它,这就保证了数据能被及时迅速地传输。尽管如此,也可以使用其他的非R/3系统的界面。如下图所示:

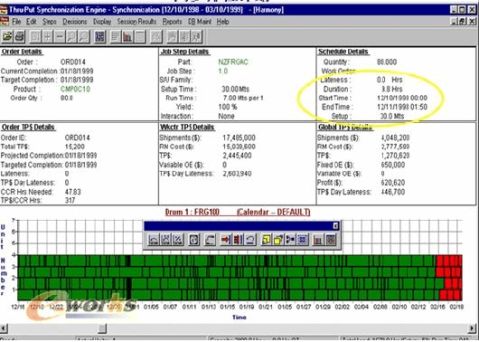

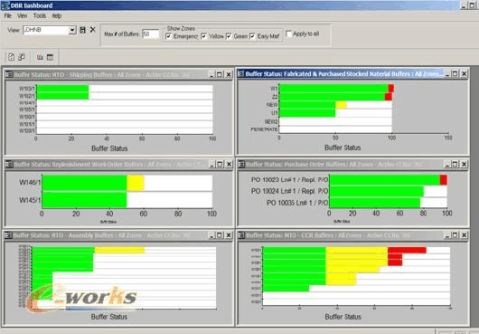

MAPICS和Thruput排产:Drum-Buffer-Rope(DBR)就是一套集排程、执行、计划于一体的完备的方法论,它基于戈德拉特博士提出的TOC(约束理论)已被众多此类工厂证实是最为有效的一种管理理论。

DBR---不只是先进的排程计划

DBR:鼓(Drum)-缓冲器(Buffer)-绳子(Rope)

在一个制造环境中,那些相对于其生产能力而言,达到了最大程度的生产负荷资源是一个瓶颈,限制了其他资源的运转。

TOC理论创始人戈德拉特博士最早意识到各产品资源并非互不相干,而是同在一条链上、相互依存的多个环节--朝着创造利润的共同目标运转。正如最薄弱的环节决定着一条链的强度,仅有几个关键资源在限制工厂的运转。只有首先将这些瓶颈因素分别进行识别与排程,管理工厂的产品流才成为可能。非瓶颈因素将仅仅服务于这些瓶颈因素,亦即和着企业同步生产的节奏--"鼓点"节拍前进。

为获取最大利润,如果工作排程适当,同时最大瓶颈运行不被打断,且物料发放井然有序以保证生产不在非瓶颈资源上形成等待加工的在制品长队。这家工厂将获得最优流程:产销率(单位时间内生产出来并销售出去的量)最大化;在产品和产成品库存最小;维持各项活动的运行费用最低。

另一方面,静态批量的传统的管理方法则强调非瓶颈最优化与连续重排程等,它制造着流程中的浮动瓶颈,加剧了供应链所有环节的内在波动。

瓶颈本身并不能完全控制产销率,它需要非瓶颈因素的支持。只要当某一传送资源停滞,"非瓶颈"会暗示瓶颈可能濒于危险边缘。在DBR实施中,解决方法不是通过对抗每一次动荡让车间忍受剧烈不稳定性,而是设置Time-buffers保护关键资源避开麻烦。利用这些时间缓冲区工件将到达一个特殊时段,在它们本应抵达瓶颈之前。然而延迟后,它们仍须在规定时间内抵达瓶颈以持续生产。

除使产销率最大之外,今天工厂另一个当务之急是对顾客需求作出快速反应。当市场需求不能精确预测,库存是对抗不确定性的一种保险措施。但设立一定容量的原料、工件和产成品的库存需要不菲的资金,另外,连续的产品设计与开发造成的过时风险往往高出许多。为保证顾客的需求,建立库存相对而言是一个极端昂贵的手段。真正保持车间物料畅通才是唯一明智的选择,尤其当车间的排队时间占提前期的80%以上。

正如每一个生产管理者所证实的,不必要的库存阻碍了流水线和物料流。因此,DBR规定车间作业标准是维持市场需求,而不是仅让工人和机器连轴转。另外,被鼓点所维持的约束(被便利的时间缓冲区弥补)将及时分散。就象有根无形的绳子把系统所有部分与鼓串联起来,"绳子"起的是传递作用,以驱动所有工序按" 鼓"的节奏进行生产。

如下图所示:

BAAN的排产:

通过提供易于理解的工厂视图,"排程器"可成为非常有价值的决策支持工具。借助整体图表和每个条块下显示的信息,用户可以决定最关键的、需要解决的问题,及采取何种行动可以帮助解决问题。例如,主生产计划员可以了解工厂关于使准备时间最小化的决定是否与及时交货相冲突,并找出折衷方案。如果是由于缺少合格人员而造成交货延期,厂长则可决定让某些员工加班;物料计划员可以找出是哪些物料引起了客户订单的延期,并决定更改订货数量或订货日期;

如下图:

LILLY的APS

Lilly的APS的DBR生产排程是一种基于Murphy专利技术,他可以对生产、采购等进行DBR排程。

他利用缓冲技术来实现排产:

时间缓冲

1,CCR缓冲

瓶颈缓冲是在发出物料给工作定单后,到达瓶颈的允许时间。

CCR缓冲的目的是保护CCR。

2,发运缓冲

在你完成在CCR的工作以后,允许执行工序顺序的时间,对根本不用CCR的工作定单,发运缓冲反映是对所有完成的工作的一般允许时间。一旦你已经发料给

工作定单。因为你生产这些工作定单不用约束资源,这些工作定单有时叫"FreeOrders。"

发运缓冲的目的是不能错过客户的需要日期。

3,装配缓冲

对多个工作定单,有一个或多个分枝没有通过CCR,但是,另外一个分枝却通过CCR工序,装配工序允许作到达和CCR分枝连接的点,一旦你已经发料给非CCR的分枝。

装配缓冲的目的是保护"Murphy"消耗的在non-CCR分枝事件。物料下达日期是由非CCR分枝计算的,从客户交货日期减去发运缓冲时间和装配缓冲时间。

如下图:

以上是各种国外知名ERP软件厂商的排产系统,在学习和实施过程有非常大的体会:ERP的实施完善和企业管理的细化到位是决定排产系统是否启用的关键因

素,很多企业在ERP系统选型阶段就在选择好的排产软件,这无可厚非,但是需对本企业的生产及物流情况进行评估,需认真的评估企业自身是否具备起用高级排产系统的必要,高级排产功能固然是非常的科学合理,在理论上是无可挑剔,面面俱到,但对数据、人员及生产现场的管理要求非常高,静态数据及各种排产规则,动态数据及各种外界因素(运输,工厂场地、质检等)都对系统起着制约作用。

一般来说:在企业的ERP运行稳定后(库存准确/计划完整、各种在途、在产、完工数据准确,及时等)可以对车间管理进行系统的细化管理,甚至可以细化到机台与班组,将计划与成本综合考虑,提高机台利用率的同时,尽可能的降低机台或人工的成本,达到产能与利润的最大化。

.cn/erp/Article43822.htm

第二篇:总生产计划

总生产计划

是在一定的计划区域内,以生产计划期内成本最小化为目标,用已知每个时段的需求预测数量,确定不同时段的产品生产数量、生产中的库存量和需要的员工总数。总生产计划建立在企业生产战略和总体生产能力计划的基础之上,决定了企业的主生产计划和以后的具体作业计划的制定。

(一)影响总生产计划制定的因素

总生产计划的制定受到内外两方面因素的影响,其中内部因素包括企业的库存量、现有的劳动力、当前的生产能力等;外部因素则包括市场需求、现有所能够提供的原材料、竞争者的情况等。

企业所面对的需求因不同因素的影响而不断变化。需求的变动有超过企业的生产能力、与企业的生产能力相匹配和低于企业生产能力三种状态:面对变化的需求,企业需要研究各种因素,使企业的生产符合市场需求。

对于外部因素造成的需求变化,企业可以通过两方面的行动来满足:一方面,通过市场营销和生产的配合,在需求低迷的时候通过促销刺激需求,在需求高涨的时候减少促销扩大利润。另一方面,随需求的波动调整生产产品的品种。

(二)制定总生产计划的方法

1. 技术方法

制定总生产计划的技术方法主要有以下几种,其中非正式计算方法直观,应用简便,非常适合于一般企业的运用;数学方法需做大量工作,非常复杂,但比较精确;模拟模型方法则比较直观。

(1)非正式计算方法。首先应该了解生产计划设计的几个成本,它们包括:

?基本的生产成本。在计划期内生产某一种产品的固定成本和变动成本之和。

?与生产率相关的成本。如培训和解雇人员的成本。

?推迟交货的成本。企业因推迟交货而形成的影响企业信誉销售收入的成本。

?库存成本。即由于库存对资金的占用而产生的机会成本。

企业运用非正式的计算方法时,对各种生产策略的成本进行比较,从中确定成本相对较小的方案进行选择,不过,在企业的实际计划过程中,往往需要考虑各种因素,从而进行组合,所以常常采用计算机软件进行计算和估算,得到最合适的资源配置。

(2)数学方法。随着对生产计划研究的深入,人们已经开始利用数学制定更精确的生产计划来满足发展的需要。这里简要介绍最常用的两种数学方法。

——线性规划方法。线性规划的条件是:各个变量之间呈现一种线性关系,目标是单个的,而不是多个的。该方法把每个时期的需求量作为目标,将获得产品的各种手段作为供给的来源,运用矩阵模型来进行规划。

如下面表示的形式,在矩阵的每一行中分别表示对库存量、工作时间和外包等因素的约束条件,根据这些约束条件可以得到最有效的方案,这种方案可以使得生产计划的成本最小。

X11 X12 X13 X14 X15 X16

X21 X22 X23 X24 X25 X26

X31 X32 X33 X34 X35 X36

X41 X42 X43 X44 X45 X46

X51 X52 X53 X54 X55 X56

X61 X62 X63 X64 X65 X66

——线性决策规则方法。它设定一系列成本近似函数,得到两个线性等式,其中一个规定了产出水平,另一个规定了各个时期的劳动力水平,通过求解,寻求正常工资、招聘和解聘、加班工作和库存变更之间最有效的解决方案。

这种规则往往用于对生产计划的检验,而不是生产计划的制定,合适的技术和生产计划必须能通过这两个等式的检验。当然,这种方法也存在着一些局限性,主要表现为:应用二次成本曲线时须先假定这种模型是特定的;在企业的生产和经营中很难取得如此大量的成本 数据;提出的解决方案往往无法实施,或者实施的成本非常高。

(3)模拟模型方法

模拟是计算机应用之后产生的一种技术,目前模拟已经广泛的应用在生产计划的制定中,首先建立一个计算机模型,通过对这个模型进行多次的条件测试,得到解决问题最合理的可行性方案,当然,这个方案往往不是最优的。

2.非技术方法

外部的因素往往是企业无法控制的,企业在制定生产计划时,关注对内部因素的控制,把内部因素看成是调节企业生产的变量。产计划的非技术方法主要包括以下四个方面:

(1)聘用熟练工人。如果企业非常容易就可以聘用到熟练工人,企业就可以在订货变动时随时聘用和解聘工人。然而这种方法存在缺陷,当订单数量减少时,工人的工作效率会下降,因为他们意识到订单完成时可能会面临失业。

(2)弹性分配时间和人数。通过弹性工作时间和弹性工作人数的方法保证稳定的劳动力水平。弹性工作时间可以使产量同订货量匹配起来,弹性工作人数则可避免生产中的大起大落。

(3)外包给{词语被屏蔽}企业。这可以不纳入企业的生产计划,经理人员将产品的某些部分用外包的方式交给{词语被屏蔽}厂家生产,外包数量的大小和市场需求的变动有关。但是,外包关系稳固与否,会影响企业生产的稳定性。

(4)平准化生产。通过采用积压订单、减少销售量或浮动库存的方式来消除剩余产品或缺货的情况,使得劳动力水平和产出水平保持稳定,这样的策略可使员工有稳定的工作时间。

但这种策略也增加了库存的成本,库存产品有可能无法满足变化的市场需求。

(三)总结

总生产计划源于对企业中期需求的预测,后来发展成为对企业中期目标确定的生产计划,主要涉及生产产品的品种和类别、企业的人员总数、库存总量的问题。</p>

--文章来源:工业工程网

上一文章:有效决策的十大关键环节

下一文章:德阿赛后爆发斗殴 阿根廷队球员追打德国教练