唐 山 学 院

水泥方向综合实验

题目: 普通硅酸盐水泥的研制

系 别:_________________________

系 别:_________________________

班 级:_________________________

班 级:_________________________

姓 名:_________________________

姓 名:_________________________

指 导 教 师:_________________________

20##年6月23日

普通硅酸盐水泥的研制

摘 要

普通硅酸盐水泥是由硅酸盐水泥熟料、5%-20%活性混合材料(或不超过8%非活性混合材料),适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥(简称普通水泥)。水泥与砂、石等材料的混泥土是一种低能耗新型建筑材料。水泥具有较好的可塑性,与砂、石等胶合后的混和物具有较好的和易性,可浇注成多种形状及尺寸的构件,以满足设计上的不同要求;水泥的适应性较强,适用于海上、地下、深水、严寒、干热、腐蚀、辐射等多种条件下;水泥还可与多种有机、无机材料制成多种用途的水泥复合材料;水泥耐久性较好,维修工作量小,不易生锈、耐腐朽。

在该综合实验过程中可分为四个部分。第一部分是原材料的制备,包括原料的采样和化学分析等。第二部分是生料的制备,包括有配料计算、率值的确定等。第三部分是熟料的制备过程,包括煅烧和熟料化学分析阶段。第四部分是对烧制出的水泥的强度测定和化学分析过程。

该实验当中,率值的设定为; KH=0.91 IM=1.3 SM=2.1.生料配比为:石灰石为81.5%,钢渣为,7.5%,铝矾土为5.5%,砂岩为5.5%.,所得的熟料的C2S、C3A含量略低,而C3S含量较高,C4AF含量稳定。

水泥的质量主要取决于水泥熟料的质量,而熟料的质量与水泥生料成分、均匀性及煅烧过程和煅烧的热工制度有关。因此,在水泥的研究与生产中往往通过实验来了解生料的易烧性和研究书了得煅烧过程,从而为水泥的生产提供依据。

关键词:原料 生料 熟料 水泥 研磨 煅烧

目 录

1 引言.................................................................................................................................... 3

1.1普通硅酸盐水泥............................................................................................................ 3

1.2国家对普通硅酸盐水泥的技术要求.................................................................................... 3

1.3普通硅酸盐水泥在我国的社会效益与经济效益..................................................................... 3

1.4普通硅酸盐水泥的理论研究现状与发展趋势........................................................................ 4

1.5普通硅酸盐水泥的技术现状与发展趋势.............................................................................. 5

2实验过程............................................................................................................................... 7

2.1原料........................................................................................................................... 7

2.1.1原料制备............................................................................................................ 7

2.1.2原料附着水分和烧失量的测定................................................................................. 7

2.1.3石灰石的化学分析................................................................................................ 9

2.1.4铝矾土的化学分析.............................................................................................. 13

2.1.5砂岩的化学分析................................................................................................. 17

2.1.6钢渣化学分析.................................................................................................... 21

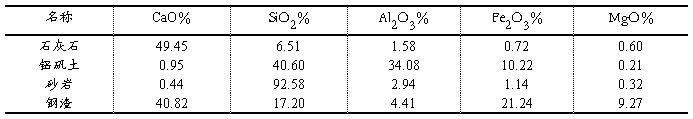

2.1.7原料的所有数据处理........................................................................................... 24

2.1.8石膏中三氧化硫的测定........................................................................................ 25

2.2生料.......................................................................................................................... 25

2.2.1生料配比及制备................................................................................................. 25

2.2.2 生料配比数据处理.............................................................................................. 26

2.3熟料.......................................................................................................................... 27

2.3.1熟料制备.......................................................................................................... 27

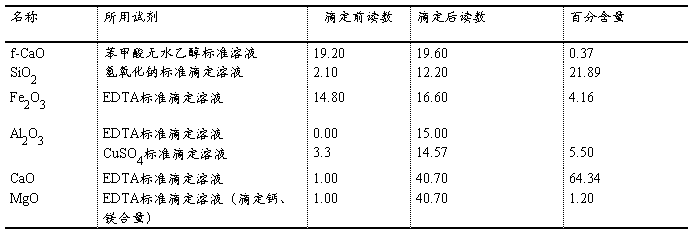

2.3.2熟料化学分析.................................................................................................... 27

2.3.3熟料中f-CaO的测定........................................................................................... 30

2.4水泥.......................................................................................................................... 31

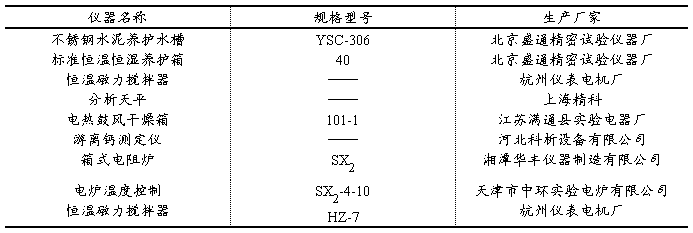

2.5试验所用仪器.............................................................................................................. 32

3 结论.................................................................................................................................. 33

参考文献............................................................................................................................... 34

1 引言

1.1普通硅酸盐水泥

普通硅酸盐水泥是由硅酸盐水泥熟料、5%-20%活性混合材料(或不超过8%非活性混合材料),适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥(简称普通水泥)。水泥与砂、石等材料的混泥土是一种低能耗新型建筑材料。水泥具有较好的可塑性,与砂、石等胶合后的混和物具有较好的和易性,可浇注成多种形状及尺寸的构件,以满足设计上的不同要求;水泥的适应性较强,适用于海上、地下、深水、严寒、干热、腐蚀、辐射等多种条件下;水泥还可与多种有机、无机材料制成多种用途的水泥复合材料;水泥耐久性较好,维修工作量小,不易生锈、耐腐朽。

1.2国家对普通硅酸盐水泥的技术要求

(1) 细度 筛孔尺寸为0.08mm的孔筛的筛余不得超过10%,否则为不合格。

(2) 凝结时间 初凝时间不得早于45分钟,终凝时间不得迟于10小时。

(3) 标号 根据抗压和抗折强度,将普通硅酸盐水泥划分为32.5、42.5、52.5、三个强度等级。

普通硅酸盐水泥由于混合材料掺量较少,其性质与硅酸盐水泥基本相同,略有差异,主要表现为:

(1)早期强度略低

(2)耐腐蚀性稍好

(3)水化热略低

(4)抗冻性和抗渗性好

(5)抗炭化性略差

(6)耐磨性略差

1.3普通硅酸盐水泥在我国的社会效益与经济效益

社会效益:水泥是建筑工业三大基本材料之一,使用广、用量大、素有“建筑工业的粮食”之称。目前,水泥已广泛用于建筑、水利、道路、国防等工程中。近年来,宇航、信息及其它新兴工业中对各种具有特种性能的水泥复合材料的需求也越来越大。因此,水泥工业在整个国民经济中起着十分重要的作用。在目前甚至未来相当长的时期内,水泥仍将是人类社会的主要的建筑材料,目前国内外尚无一种材料可以替代它的地位。作为国民经济的重要基础产业,水泥工业已经成为国民经济社会发展水平和综合实力的重要标志。随着我国经济的高速发展,水泥在国民经济中的作用越来越大。

经济效益:改革开放后,随着经济的发展,我国水泥工业发展迅速。20##年自楼市新政实施以来,对建材行业需求抑制作用逐渐显现。20##年12月当月,全国水泥产量为1.7亿吨,实现同比增长16.37%,环比下降3.92%,较上月产量减产692.16万吨,20##年国家重申淘汰落后产能,建材水泥行业面临重整兼并,尤其部分省市针对高载能行业施行拉闸限电以来,水泥产能扩张受限,产量增幅已呈下行趋势,价格上涨在所难免。20##年1-12月全国水泥累计产量18.68亿吨,同比增长15.54%,较上年同期降幅回落2.37个百分点,较上年同期累计水泥产量增产2.39亿吨。水泥熟料方面累计产量达11.52亿吨,实现同比增长10.45%,较上年同期降幅回落5.43个百分点。12月当月水泥熟料产量达10785.09万吨,实现同比增长9.88%,较上月增产660.87万吨,环比增长6.53%。

1.4普通硅酸盐水泥的理论研究现状与发展趋势

新世纪第一个十年,我国水泥产量突破了西方所谓“饱和”的规律,继续大幅度提高。工程建设更是走出了国门,进军中东、欧、美、非洲等40余个国家,打出了中国水泥工业的品牌。尤其引人注目的是先进的新型干法生产线的高速发展,据20##年的统计数据,我国新型干法水泥比重已上升到70%以上。另外,在回转窑热耗不断降低的同时,又开发出了利用废弃物、有害毒物、城市垃圾等替代化石燃料生产水泥,以及纯余热发电节能新技术等,从而基本改变了我国水泥工业的落后面貌。但是能源枯竭的预警,温室CO2气体排放使全球气候变暖,自然灾害频发,引起了全人类的关注。作为“用能大户,排放(CO2)巨人”的水泥工业,自然又成为众矢之的。因此,新的挑战摆在面前,形势又迫使我们必须继续前行[5]。

从中国水泥行业发展的方向和国家的宏观政策的导向来看,我国的水泥行业今后几年的发展,应该是新型干法水泥。因为对于新型干法水泥前景的看好,使众多投资者在水泥工业利润下降、水泥产量过剩的时期仍然会加大对水泥的投资,加快我国水泥工业的结构调整,这也是宏观政策影响的结果。水泥工业调整的内在因素是技术的升级换代,这个早就已经具备;外在因素是由于新技术介入后,生产能力的大量过剩,这个将在未来几年逐步显现出来。因此,我们可以断言,随着水泥实际生产能力的不断过剩,我国水泥行业的结构调整将不断加快。由于电力等因素的影响,水泥生产实际过剩的部分将小于理论过剩量,随着国家对于电力供应等影响水泥实际生产能力的因素的改善,水泥的过剩将进一步加深,结构调整的力度将进一步加大[6]。

截至20##年底,我国已投产新型干法水泥生产线922条,水泥熟料产能75686万吨,预计到20##年底,新型干法熟料产能将达到99863万吨,折合水泥产能14亿吨以上,总量已经满足国家经济建设对优质高标号水泥的需求。今年一季度,水泥投资同比增长110.46%,其中东、中、西部的增速分别为91.08%、66.41%、175.80%。对于这样的一个高速增长,我们可以理解为业内对未来发展的良好预期和坚定信心.

但同时,我们也不应回避投资过热、产能过剩、布局失衡的隐忧。据了解,在产业结构调整方面走在全国前列的浙江水泥,由于过度投资,产能严重过剩的问题十分突出,20##年全省水泥企业开工率约为70%,20##年一季度开工率约为60%,为了在激烈的价格中保证应有的利润,屡屡停窑限产;灾后重建的四川地区,20##年3月份之前在建和拟建生产线就已有83条,产能合计9970万吨,地震后又增加了33条,产能6000万吨,新增加的总产能高达1.6亿吨。加上目前已有的6000万吨,到20##年,四川水泥产能将达到2.2亿吨。届时随着灾后重建项目的陆续完工,产能过剩问题将更加严重,行业竞争也会非常惨烈,而且这种苗头在今年5月份已经以市场成交价格大幅度下跌的方式呈现出来。

因此,在加快结构调整过程中,如何通过“两条腿”的协同规范促进整个水泥行业的健康发展,已成为当务之急。一是国家政府部门应加强水泥产能总量控制,尤其是对热点地区的新增产能要在评估审批和总量控制上进一步加大力度,提高投资的技术、管理、产能、环保等进入门槛,使水泥行业的区域布局更加科学、新增投资更加合理,以避免重蹈90年代“大玻璃”的覆辙;二是水泥企业应在行业协会的指导下,在速度和质量、规模和效益的关系的把握上,为行业的健康发展和良性发展付诸努力、率先垂范、做出表率。以自律诚信为本,在竞争中加强合作,在合作中共谋发展,勇敢担当起应有的社会责任,共同营造和推动良好的市场经济秩序,同时通过盈利能力的不断提升,使企业的发展成果惠及职工[7]。

1.5普通硅酸盐水泥的技术现状与发展趋势

20世纪90年代初,我国水泥工业随着固定资产投资的快速增长,出现了一轮增长高峰。但这一阶段水泥工业出现了严重的低水平重复建设,生产企业数量激增,整个水泥行业对产能的增长失控,水泥市场出现了供大于求的局面。之后,随着国家开始控制固定资产投资规模,水泥需求增长乏力。企业间激烈的市场竞争使水泥价格一路走低,企业效益大幅度下滑,自1996年开始,整个行业经历了连续四年的亏损。

经过近年"淘汰落后"的产业结构调整,我国水泥行业自20##年9月起实现整体扭亏为盈。20##年,我国固定资产投资增幅为18%,在固定资产投资增长的拉动下,水泥工业保持着适度的增长速度,水泥产量较上年同期增长了12.5%,成为建材行业的盈利大户。但受煤炭价格上涨的影响,20##年水泥生产企业的效益出现不同程度的下降。20##年上半年全体水泥上市公司主营业务较上年同期增长17%,而主营业务利润却同比下降3%。从20##年起,水泥价格逐年小幅攀升,整个行业实现扭亏,整体运行质量得到较大改善。一些大型水泥企业的规模优势已经逐步显现,企业规模与企业盈利能力同步增长。但是,目前行业盈利的增长仍主要依靠产量的增长,水泥产品供大于求的形势依然存在,受数量众多、效益较差的小型企业的影响,整个行业的发展缺乏后劲。

纵观近两年来我国新型干法水泥生产技术的发展,其发展有几个显著特点;

一是新型干法水泥生产量增加很大;

二是新型干法水泥生产单线规模越来越大;

三是水泥生产企业集团的规模越来越大。

据国家统计的20##年的水泥总产量,代表先进技术的新型干法窑生产的水泥总产量的14%,生产线的技术水平参差不齐,平均规模只有46万吨/年。因此必须继续加强技术开发,加强企业管理和人才培养不断推行优化设计。其主要课题有:

(1)加强原料均化的研究,来进一步扩大低品位原料和工业废渣的应用。进一步强化从原料矿山到原料粉磨前均化的措施和手段,减小磨后生料的均化和储存的资金投入。(2)进一步提高预热预分解系统的技术性能,开发高性能回转窑(槽齿新结构轮带、摩擦传动等)和新一代熟料冷却机等关键烧成设备;进一步扩大燃料品种和替代燃料,加强低热值的劣质煤和废轮胎、废塑料等工业废料利用的研究研制。(3)加大力度进行生料辊式磨系统以及用于水泥预粉磨、终粉磨的辊压机和辊式磨系统的开发和推广应用,使水泥的综合电耗降至90kw/t以下。(4)在dcs和其它专用软件开发的基础之上,研发工艺装备过程优化控制软件,并不断的扩大信息技术在企业管理中的应用范围,推广企业的资源计划、客户关系的管理等现代管理技术。(5)进一步做好个性化设计,力求以最低的投资、最小的资源消耗和最低的生产成本,最大程度的来满足市场的要求。(6)研发效率更高的除尘装备和降低NOx、SO2 等的排放浓度的技术和装备,以实现污染的零排放。(7)针对劳动生产率不高的现状,要加大技术装备的开发和应用。比如物料的储存输送、水泥的成品包装、袋装及散装的发运等等。(8)进一步研究生产工艺过程的优化,以满足各种功能水泥产品的生产要求,并最大程度地降低生产运行成本。(9)加强功能材料的研究和应用,以提高装备的性能。如高性能的耐磨金属材料、金属陶瓷材料、耐火材料和隔热材料等。(10)进行生态化工程的设计和研究,力求在基建投资相当的前提下实现与环境的融合。

2实验过程

2.1原料

2.1.1原料制备

普通硅酸盐水泥熟料的制备,所涉及的样品主要有石灰石、铝矾土、砂岩、钢渣、矿渣、粉煤灰、石膏等,其各种样品的制备过程大致如下:

1石灰石样品制备

从石灰石堆场上取其具有代表性的试样50Kg左右,然后经颚式破碎机进行破碎致为5~10mm,然后经四分法缩至5Kg ,然后将其倒入球磨机中进行研磨,50min后当细度达到4%(0.08mm方孔筛)左右时,将试样从磨机中取出 ,再用四分法将样品缩至200g(其余的试样可作为配制生料的石灰石原料),用磁铁吸除其中的铁粉。将样品于玛瑙研钵中进行细磨,再缩分致5g,用玛瑙研钵研磨至全部通过0.08mm方孔筛,将其放入称量瓶中于烘箱烘干,置于干燥器中作分析用。(其实石灰石可根据实验需要量全部用球磨机磨到要求细度,放入桶内,为使桶内物料均匀,可将20Kg细粉放入φ500mm×500mm球磨机混15min,用磁铁吸去铁粉后再放入桶内贴上标签备用。

2其他原料制备

其他的原料,如:钢渣、铝矾土、砂岩、石膏等样品的制备过程基本上同石灰石制备过程。

2.1.2原料附着水分和烧失量的测定

1石灰石的附着水分测定

1.准确称取1~2g石灰石试样,记录质量为m,放入预先已烘干至恒重的坩埚中。

2.将称有样品的坩埚置于105~110℃的烘箱中(坩埚在烘箱中应敞开盖)烘2h。

取出坩埚,加盖(但不应太紧),放在干燥器中冷却室温。将坩埚紧密盖紧,称量。如此在入烘箱中烘1h。

用同样方法冷却、称量,至恒重为止,记录质量为m1。

试样中附着水分的质量分数按下式计算:

W=m-m1/m×100

式中 W——附着水分,%;

m——烘干前试样的质量,g;

m1——烘干后试样的质量,g。

2石灰石的烧失量测定

1. 准确称取1g已在105~110℃烘干过的石灰石试样,记录质量为m,放入已灼烧至衡量的镍坩埚中。

2. 将镍坩埚置于高温炉中,从低温升起,在950~1000℃的高温下灼烧30min,然后取出。

3. 将瓷坩埚放入干燥器中冷却至室温,然后称量。

4. 如此反复灼烧,直至恒重,记录质量为m1。

试样中烧失量的质量分数按下式计算:

XL=m-m1/m×100

式中 XL——烧失量,%;

m——灼烧前试样的质量,g;

m1——灼烧后试样的质量,g。

3其他原料附着水分和烧失量的测定

钢渣、砂岩、石灰石等样品的附着水分和烧失量的测定过程基本上同石灰石。

4数据处理

表1 石灰石的附着水分

表2 石灰石的烧失量

经过八组的数据平均后得出结果如下:

表3 原料的烧失量及附着水分

2.1.3石灰石的化学分析

1二氧化硅(氟硅酸钾容量法)

碳酸钾熔融分解试样。

1)、试剂

硝酸、硝酸(1+20)、氯酸钾、 氯化钾溶液(50g/L)、氟化钾溶液(150g/L)、氯化钾-乙醇溶液(50g/L)、酚酞指示剂溶液(10g/L)、氢氧化钠标准滴定溶液(0.05mol/L)

2)、试验步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于事先已熔有2g氢氧化钾的坩埚中,再用1g氢氧化钾覆盖在上面。盖上坩埚盖(留有少许缝隙),于500~600℃温度下熔融20分钟。将坩埚放冷,然后用水将熔融物提取至300毫升塑料杯中,坩埚及盖用少量稀硝酸(1+20)和水洗净(此时溶液体积应在40毫升左右)。加入10毫升的150g/L氟化钾溶液,搅拌,然后一次加入15毫升硝酸。冷却后,加入固体氯化钾,搅拌并压碎未溶颗粒,直至饱和,冷却并静置15分钟。以快速滤纸过滤,塑料杯与沉淀用50 g/L氯化钾溶液洗涤2~3次,将滤纸连同沉淀一起置于原塑料杯中,沿杯壁加入10毫升的氯化钾-乙醇溶液及1毫升的10g/L酚酞指示剂溶液,用0.05 mol/L氢氧化钠标准滴定溶液中和未洗尽的酸,仔细搅动滤纸并随之擦洗杯壁,直至溶液呈红色(不记读数)。然后加入200毫升沸水(沸水应预先以酚酞为指示剂,用氢氧化钠标准滴定溶液中和至微红色),以0.05mol/L氢氧化钠标准滴定溶液滴定至微红色(记下读数)。

试样中二氧化硅的质量百分数按下式计算:

式中:TSiO2──每毫升氢氧化钠标准溶液相当于二氧化硅的毫克数,mg/ml;

V──滴定时消耗氢氧化钠标准溶液的体积,ml;

m──试样重量,g。

2 EDTA配位滴定铁、铝、钙、镁试样溶液的制备(氢氧化钠熔融分析试样)

1)、试剂

氢氧化钠、盐酸、盐酸(1+5)、硝酸。

2)、分析步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于预先已熔有3g氢氧化钠的镍坩埚中,再用1g氢氧化钠盖在上面。盖上坩埚盖(应留有一定缝隙),置于600~650℃的高温炉中熔融20分钟。取出坩埚,冷却后,将坩埚连同熔融物一起放入预先已盛有约100毫升热水(不要太热)的300毫升烧杯中。摇动烧杯,使熔块溶解。用玻璃棒将坩埚取出,并用少量水和盐酸(1+5)将其洗净,洗液并入烧杯中。然后一次加入15毫升盐酸,搅拌,使熔融物完全溶解,加入数滴硝酸,加热至沸,将溶液冷至室温后,移入250毫升容量瓶中,用水稀释至标线,摇匀待用。

3三氧化二铁(EDTA—配位滴定法)

1)、试剂

氨水(1+1)、磺基水杨酸钠指示剂溶液(100 g/L)、EDTA标准滴定溶液(0.015 mol/L)

2)、分析步骤

吸取100毫升上述制备好的试样溶液,放入300毫升烧杯中,用氨水(1+1)调整溶液的pH值至2.0(以精密pH试纸检验)。将溶液加热至70℃左右,加10滴100 g/L磺基水杨酸钠指示剂溶液,在不断搅拌下用0.015 mol/L EDTA标准滴定溶液缓慢滴定至亮黄色(终点时溶液温度应在60℃左右)。

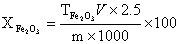

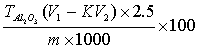

试样中三氧化二铁的质量百分数按下式计算:

式中: ──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫克数,mg/ml;

──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫克数,mg/ml;

V──滴定时消耗氢氧化钠标准溶液的体积,ml;

m──试样重量,g。

2.5──全部试样溶液与所分取试样溶液的体积比

4三氧化二铝(EDTA—铜盐回滴定法)

1)、试剂

EDTA标准滴定溶液(0.015 mol/L)、乙酸-乙醇钠缓冲溶液(pH4.0)、PAN指示剂溶液(2 g/L)、硫酸铜标准滴定溶液(0.015 mol/L)。

2)、分析步骤

在上述滴定铁后的溶液中,加入10~15毫升0.015 mol/L EDTA标准滴定溶液(其体积记为V1),然后加水稀释至约200毫升。将溶液加热至70~80℃后,加15毫升乙酸-乙醇钠缓冲溶液(pH4.3),煮沸1~2分钟,取下,稍冷,加5~6滴2g/L的PAN指示剂溶液,以0.015 mol/L硫酸铜标准滴定溶液滴定至亮紫色(其体积记为V2)。

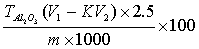

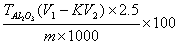

试样中三氧化二铝的质量百分数按下式计算

=

=

式中:  ──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/ml;

──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/ml;

V1──加入EDTA标准滴定溶液的体积,ml

V2──滴定时消耗硫酸铜标准滴定溶液的体积,ml

K──每毫升硫酸铜标准滴定溶液相当于EDTA标准滴定溶液的体积,ml

m──试样重量,g;

2.5──全部试样溶液与所分取试样溶液的体积比。

5氧化钙(EDTA-配位滴定法)

1)、测定原理

Ca2+与EDTA在pH8~13时能定量络合形成无色内络合物CaY2-络合物,络合物的稳定常数为KCaY=1010.69。由于络合物不很稳定,故以EDTA滴定钙只能在碱性溶液中进行。在pH8~9滴定时易受Mg2+干扰,所以一般在pH>12.5进行滴定。由于Ca2+的络合物指示剂很多,在水泥化学分析中,应用最普遍的有钙指示剂(NN)、甲基百里香酚蓝(MTB)、以及钙黄绿素等。

2)、试剂

三乙醇胺(1+2)、CMP混合指示剂、氢氧化钾溶液(200g/L)、EDTA标准滴定溶液(0.15mol/L)

3)、分析步骤

吸取25mL上述制备好的试样溶液,放入400mL烧杯中。用水稀释至约250mL,加入3mL三乙醇胺(1+2)及适量的CMP混合指示剂,在搅拌下加入200g/L氢氧化钾溶液至出现绿色荧光后再过量3~5mL(此时溶液的PH值应在13以上)。用0.015mol/L的EDTA标准滴定溶液滴定至绿色荧光消失并转变为粉红色(耗量为V1)

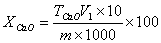

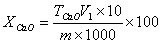

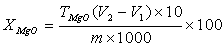

试样中氧化钙的质量百分数按下式计算:

式中: TCaO——每毫升EDTA标准溶液相当于氧化钙的质量,mg/mL;

V1——滴定时消耗EDTA标准滴定溶液的体积,mL;

10——全部试样溶液与所吸取试样溶液的体积比;

m——试样的质量,g

4)、测定过程中应注意的事项

①溶液pH值的调节,测定时应将溶液用氢氧化钾调到稳定的蓝色,然后再过量3,此时溶液的pH值大体在12.8左右。

②当溶液中的含量较高时,由于生成氢氧化镁沉淀吸附少量,终点时易返色,测定结果相应偏低。为了避免这一现象,在调节溶液的值时,可采用滴加而不是一次加入溶液,使沉淀缓慢形成,则可减少对的吸附作用。

5)、其他测定方法介绍

以NN为指示剂的直接测定法:以甲基百里香酚蓝(MTB)为指示剂的直接滴定法;以钙黄绿素为指示剂的直接滴定法;高锰酸钾滴定法;重量法

6氧化镁

1)、测定原理

用络合剂滴定镁,目前采用差减法。即在一份溶液中于用滴定钙、镁合量,而在另一份溶液中于用滴定钙、镁合量中减去钙后而求得的。

2)、测定所用试剂

三乙醇胺(1+2)、氨-氯化铵缓冲溶液(pH10)、酸性铬蓝K-萘酚绿B(1+2.5)混合指示剂、EDTA标准滴定溶液(0.015mol/L)。

3)、测定步骤

吸取25上述制备好的试样溶液,放入400烧杯中,用水稀释至250,加入3三乙醇胺(1+2),搅拌,然后加入20氨-氯化铵缓冲溶液(pH10)即适量的酸性铬蓝萘酚绿混合指示剂,用0.015的标准滴定溶液滴定(近终点应缓慢滴定)至溶液呈纯蓝色(消耗)。此为滴定钙、镁合量。

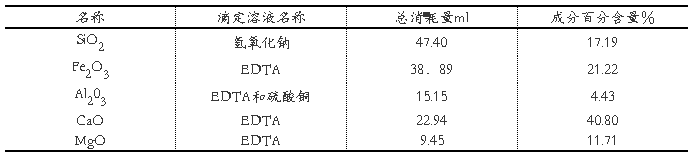

试样氧化镁的质量百分数按下式计算:

XMgO=TMgO(V2-V1)×10×100/m×1000

式中:TMgO──每毫升EDTA标准滴定溶液相当于氧化镁的质量,mg/ml;

V1──滴定钙时消耗EDTA标准滴定溶液的体积,ml;

V2──滴定钙、镁和量时消耗EDTA标准滴定溶液的体积,ml;

10──全部试样溶液与所分取试样溶液的体积比;

m──试样的质量,g。

4)、测定过程中应注意的问题

①由于测定钙镁合量是在不分离硅、铁、铝、钛、锰的情况下进行的。因此应获得准确的结果,就必须采取相应的措施来消除上述共存离子的干扰。硅酸的干扰可在溶液中加入适量的氟化钾,铁和氯离子的干扰可在溶液中加入三乙醇胺和酒石酸钾钠来混合掩蔽。

②掩蔽剂量的确定,在用滴定钙、镁,如取试样,滴定体积为250左右时,为消除试样溶液中的其他共存离子的干扰所加掩蔽剂的量,对于一般硅酸盐生、熟料及其原材料分析,加入酒石酸及三乙醇胺以足够。

③滴定速度的控制,测定氧化镁时的滴定速度不宜过快,因过快易滴定过量,同时,滴定终点时应加强溶液的搅拌。

5)、其他测定方法介绍

用掩蔽钙的直接滴定法;分离钙的直接滴定法;磷盐酸重量法。

7数据处理

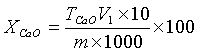

表4 石灰石的化学分析

注:测定SiO2所称取的石灰石质量为0.5060g,测定其它成分时称取的石灰石质量为0.5074g

2.1.4铝矾土的化学分析

1二氧化硅(氟硅酸钾容量法)

碳酸钾熔融分解试样。

1)、试剂

硝酸、硝酸(1+20)、氯酸钾、 氯化钾溶液(50g/L)、氟化钾溶液(150g/L)、氯化钾-乙醇溶液(50g/L)、酚酞指示剂溶液(10g/L)、氢氧化钠标准滴定溶液(0.05mol/L)

2)、试验步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于事先已熔有2g氢氧化钾的坩埚中,再用1g氢氧化钾覆盖在上面。盖上坩埚盖(留有少许缝隙),于500~600℃温度下熔融20分钟。将坩埚放冷,然后用水将熔融物提取至300毫升塑料杯中,坩埚及盖用少量稀硝酸(1+20)和水洗净(此时溶液体积应在40毫升左右)。加入10毫升的150g/L氟化钾溶液,搅拌,然后一次加入15毫升硝酸。冷却后,加入固体氯化钾,搅拌并压碎未溶颗粒,直至饱和,冷却并静置15分钟。以快速滤纸过滤,塑料杯与沉淀用50 g/L氯化钾溶液洗涤2~3次,将滤纸连同沉淀一起置于原塑料杯中,沿杯壁加入10毫升的氯化钾-乙醇溶液及1毫升的10g/L酚酞指示剂溶液,用0.05 mol/L氢氧化钠标准滴定溶液中和未洗尽的酸,仔细搅动滤纸并随之擦洗杯壁,直至溶液呈红色(不记读数)。然后加入200毫升沸水(沸水应预先以酚酞为指示剂,用氢氧化钠标准滴定溶液中和至微红色),以0.05mol/L氢氧化钠标准滴定溶液滴定至微红色(记下读数)。

试样中二氧化硅的质量百分数按下式计算:

式中: TSiO2──每毫升氢氧化钠标准溶液相当于二氧化硅的毫克数,mg/ml;

V──滴定时消耗氢氧化钠标准滴定溶液的体积,mL;

m──试样质量,g。

2三氧化二铁(EDTA-配位滴定法)

1)、试剂

氨水(1+1)、磺基水杨酸钠指示剂溶液(100 g/L)、EDTA标准滴定溶液(0.015 mol/L)

2)、分析步骤

吸取100毫升上述制备好的试样溶液,放入300毫升烧杯中,用氨水(1+1)调整溶液的pH值至2.0(以精密pH试纸检验)。将溶液加热至70℃左右,加10滴100 g/L磺基水杨酸钠指示剂溶液,在不断搅拌下用0.015 mol/L EDTA标准滴定溶液缓慢滴定至亮黄色(终点时溶液温度应在60℃左右)。

试样中三氧化二铁的质量百分数按下式计算:

式中:  ──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫数,mg/ml;

──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫数,mg/ml;

V──滴定时消耗EDTA标准滴定溶液的体积,mL;

2.5──全部试样溶液与所吸取试样溶液的体积;

m──试样的质量,g。

3三氧化二铝(EDTA络合滴定-铜盐回滴定法)

1)、试剂

EDTA标准滴定溶液(0.015 mol/L)、乙酸-乙醇钠缓冲溶液(pH4.0)、PAN指示剂溶液(2 g/L)、硫酸铜标准滴定溶液(0.015 mol/L)。

2)、分析步骤

在上述滴定铁后的溶液中,加入10~15毫升0.015 mol/L EDTA标准滴定溶液(其体积记为V1),然后加水稀释至约200毫升。将溶液加热至70~80℃后,加15毫升乙酸-乙醇钠缓冲溶液(pH4.3),煮沸1~2分钟,取下,稍冷,加5~6滴2g/L的PAN指示剂溶液,以0.015 mol/L硫酸铜标准滴定溶液滴定至亮紫色(其体积记为V2)。

试样中三氧化二铝的质量百分数按下式计算

=

=

式中: ──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/mL;

──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/mL;

V1──加入EDTA标准滴定溶液的体积,ml

V2──滴定时消耗硫酸铜标准滴定溶液的体积,ml

K──每毫升硫酸铜标准滴定溶液相当于EDTA标准滴定溶液的体积,ml

m──试样重量,g;

2.5──全部试样溶液与所分取试样溶液的体积比。

4氧化钙

1)、测定原理

Ca2+与EDTA在pH8~13时能定量络合形成无色内络合物CaY2-络合物,络合物的稳定常数为KCaY=1010.69。由于络合物不很稳定,故以EDTA滴定钙只能在碱性溶液中进行。在pH8~9滴定时易受Mg2+干扰,所以一般在pH>12.5进行滴定。由于Ca2+的络合物指示剂很多,在水泥化学分析中,应用最普遍的有钙指示剂(NN)、甲基百里香酚蓝(MTB)、以及钙黄绿素等。

2)、试剂

三乙醇胺(1+2)、CMP混合指示剂、氢氧化钾溶液(200g/L)、EDTA标准滴定溶液(0.15mol/L)

3)、分析步骤

吸取25mL上述制备好的试样溶液,放入400mL烧杯中。用水稀释至约250mL,加入3mL三乙醇胺(1+2)及适量的CMP混合指示剂,在搅拌下加入200g/L氢氧化钾溶液至出现绿色荧光后再过量3~5mL(此时溶液的PH值应在13以上)。用0.015mol/L的EDTA标准滴定溶液滴定至绿色荧光消失并转变为粉红色(耗量为V1)

试样中氧化钙的质量百分数按下式计算:

XCaO=TCaOV1×10×100/m×1000

式中:TCaO──每毫升EDTA标准滴定溶液相当于氧化钙的质量,mg/ml;

V1──滴定时消耗EDTA标准滴定溶液的体积,ml;

10──全部试样溶液与所吸取试样溶液的体积比;

m──试样的质量,g。

5氧化镁

1)、测定原理

用络合剂滴定镁,目前采用差减法。即在一份溶液中于用滴定钙、镁合量,而在另一份溶液中于用滴定钙、镁合量中减去钙后而求得的。

2)、测定所用试剂

三乙醇胺(1+2)、氨-氯化铵缓冲溶液(pH10)、酸性铬蓝K-萘酚绿B(1+2.5)混合指示剂、EDTA标准滴定溶液(0.015mol/L)。

3)、测定步骤

吸取25上述制备好的试样溶液,放入400烧杯中,用水稀释至250,加入3ml三乙醇胺(1+2),搅拌,然后加入20氨-氯化铵缓冲溶液(pH10)即适量的酸性铬蓝萘酚绿混合指示剂,用0.015的标准滴定溶液滴定(近终点应缓慢滴定)至溶液呈纯蓝色(消耗)。此为滴定钙、镁合量。

试样氧化镁的质量百分数按下式计算:

XMgO=TMgO(V2-V1)×10×100/m×1000

式中:TMgO──每毫升EDTA标准滴定溶液相当于氧化镁的质量,mg/ml;

V1──滴定时钙消耗EDTA标准滴定溶液的体积,ml;

V2──滴定钙、镁合量时消耗EDTA标准滴定溶液的体积,ml;

10──全部试样溶液与所分取试样溶液的体积比;

m──试样的质量,g。

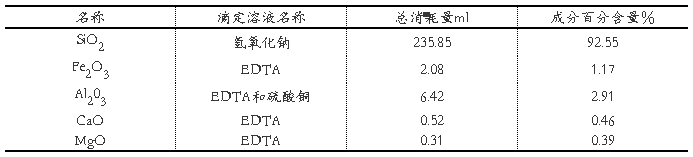

6数据处理

表5 铝矾土的化学分析

注:所称取的铝矾土质量为0.5056g

2.1.5砂岩的化学分析

1 二氧化硅(氟硅酸钾容量法)

碳酸钠熔融分解试样。

1)、试剂

硝酸、硝酸(1+20)、氯酸钾、 氯化钾溶液(50g/L)、氯化钾溶液(150g/L)、氯化钾-乙醇溶液(50g/L)、酚酞指示剂溶液(10g/L)、氢氧化钠标准滴定溶液(0.05mol/L)

2)、试验步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于镍坩埚中,在950~1000℃的温度下灼烧3~5分钟。将坩埚放冷,加1~1.5g研细的无水碳酸钠,用细玻璃棒混匀,盖上坩埚盖,于950~1000℃温度下熔融10分钟,放冷后,用少量热水将熔融物浸出,倒入300毫升塑料杯中,坩埚以少量稀硝酸(1+20)和水洗净,加入10毫升的150g/L氯化钾溶液,盖上表面皿,从杯口一次加入15毫升硝酸,以少量水冲洗表面皿及杯壁,冷却后,加入个固体氯化钾,搅拌并压碎未溶颗粒,直至饱和,冷却并静置15分钟。以快速滤纸过滤,塑料杯与沉淀用50 g/L氯化钾溶液洗涤2~3次,将滤纸连同沉淀一起置于原塑料杯中,沿杯壁加入10毫升的氯化钾-乙醇溶液及1毫升的10g/L酚酞指示剂溶液,用0.05 mol/L氢氧化钠标准滴定溶液中和未洗尽的酸,仔细搅动滤纸并随之擦洗杯壁,直至溶液呈红色(不记读数)。然后加入200毫升沸水(沸水应预先以酚酞为指示剂,用氢氧化钠标准滴定溶液中和至微红色),以0.05mol/L氢氧化钠标准滴定溶液滴定至微红色(记下读数)。

试样中二氧化硅的质量百分数按下式计算:

式中: TSiO2──每毫升氢氧化钠标准溶液相当于二氧化硅的毫克数,mg/ml;

V──滴定时消耗氢氧化钠标准滴定溶液的体积,mL;

m──试样质量,g。

2 EDTA配位滴定铁、铝、钙、镁试样溶液的制备(氢氧化钠熔融分析试样)

1)、试剂

氢氧化钠、盐酸、盐酸(1+5)、硝酸。

2)、分析步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于预先已熔有3g氢氧化钠的镍坩埚中,再用1g氢氧化钠盖在上面。盖上坩埚盖(应留有一定缝隙),置于600~650℃的高温炉中熔融20分钟。取出坩埚,冷却后,将坩埚连同熔融物一起放入预先已盛有约100毫升热水(不要太热)的300毫升烧杯中。摇动烧杯,使熔块溶解。用玻璃棒将坩埚取出,并用少量水和盐酸(1+5)将其洗净,洗液并入烧杯中。然后一次加入15毫升盐酸,搅拌,使熔融物完全溶解,加入数滴硝酸,加热至沸,将溶液冷至室温后,移入250毫升容量瓶中,用水稀释至标线,摇匀待用。

3三氧化二铁(EDTA—配位滴定法)

1)、试剂

氨水(1+1)、磺基水杨酸钠指示剂溶液(100 g/L)、EDTA标准滴定溶液(0.015 mol/L)

2)、分析步骤

吸取100毫升上述制备好的试样溶液,放入300毫升烧杯中,用氨水(1+1)调整溶液的pH值至2.0(以精密pH试纸检验)。将溶液加热至70℃左右,加10滴100 g/L磺基水杨酸钠指示剂溶液,在不断搅拌下用0.015 mol/L EDTA标准滴定溶液缓慢滴定至亮黄色(终点时溶液温度应在60℃左右)。

试样中三氧化二铁的质量百分数按下式计算:

式中:  ──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫数,mg/ml;

──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫数,mg/ml;

V──滴定时消耗EDTA标准滴定溶液的体积,mL;

m──试样的质量,g。

2.5──全部试样溶液与所分取试样溶液的体积比

4三氧化二铝(EDTA—铜盐回滴定法)

1)、试剂

EDTA标准滴定溶液(0.015 mol/L)、乙酸-乙醇钠缓冲溶液(pH4.0)、PAN指示剂溶液(2 g/L)、硫酸铜标准滴定溶液(0.015 mol/L)。

2)、分析步骤

在上述滴定铁后的溶液中,加入10~15毫升0.015 mol/L EDTA标准滴定溶液(其体积记为V1),然后加水稀释至约200毫升。将溶液加热至70~80℃后,加15毫升乙酸-乙醇钠缓冲溶液(pH4.3),煮沸1~2分钟,取下,稍冷,加5~6滴2g/L的PAN指示剂溶液,以0.015 mol/L硫酸铜标准滴定溶液滴定至亮紫色(其体积记为V2)。

试样中三氧化二铝的质量百分数按下式计算:

=

=

式中:  ──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/mL;

──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/mL;

V1──加入EDTA标准滴定溶液的体积,ml

V2──滴定时消耗硫酸铜标准滴定溶液的体积,ml

K──每毫升硫酸铜标准滴定溶液相当于EDTA标准滴定溶液的体积,ml

m──试样重量,g;

2.5──全部试样溶液与所分取试样溶液的体积比。

5氧化钙(EDTA-配位滴定法)

1)测定原理

Ca2+与EDTA在pH8~13时能定量络合形成无色内络合物CaY2-络合物,络合物的稳定常数为KCaY=1010.69。由于络合物不很稳定,故以EDTA滴定钙只能在碱性溶液中进行。在pH8~9滴定时易受Mg2+干扰,所以一般在pH>12.5进行滴定。由于Ca2+的络合物指示剂很多,在水泥化学分析中,应用最普遍的有钙指示剂(NN)、甲基百里香酚蓝(MTB)、以及钙黄绿素等。

2)测定所用试剂

三乙醇胺(1+2)、CMP混合指示剂、氢氧化钾溶液(200g/L)、EDTA标准滴定溶液(0.15mol/L)

3)测定步骤

吸取25mL上述制备好的试样溶液,放入400mL烧杯中。用水稀释至约250mL,加入3mL三乙醇胺(1+2)及适量的CMP混合指示剂,在搅拌下加入200g/L氢氧化钾溶液至出现绿色荧光后再过量3~5mL(此时溶液的PH值应在13以上)。用0.015mol/L的EDTA标准滴定溶液滴定至绿色荧光消失并转变为粉红色(耗量为V1)

试样中氧化钙的质量百分数按下式计算:

式中: TCaO——每毫升EDTA标准溶液相当于氧化钙的质量,mg/mL;

V1——滴定时消耗EDTA标准滴定溶液的体积,mL;

10——全部试样溶液与所吸取试样溶液的体积比;

m——试样的质量,g

6氧化镁

1)测定原理

用络合剂滴定镁,目前采用差减法。即在一份溶液中于用滴定钙、镁合量,而在另一份溶液中于用滴定钙、镁合量中减去钙后而求得的。

2)测定所用试剂

三乙醇胺(1+2)、氨-氯化铵缓冲溶液(pH10)、酸性铬蓝K-萘酚绿B(1+2.5)混合指示剂、EDTA标准滴定溶液(0.015mol/L)。

3)测定步骤

吸取25上述制备好的试样溶液,放入400烧杯中,用水稀释至250,加入3ml三乙醇胺(1+2),搅拌,然后加入20氨-氯化铵缓冲溶液(pH10)即适量的酸性铬蓝萘酚绿混合指示剂,用0.015的标准滴定溶液滴定(近终点应缓慢滴定)至溶液呈纯蓝色(消耗)。此为滴定钙、镁合量。

试样氧化镁的质量百分数按下式计算:

XMgO=TMgO(V2-V1)×10×100/m×1000

式中: TMgO ——每毫升EDTA标准滴定溶液相当于氧化镁的质量,mg/mL;

V1——滴定钙时消耗EDTA标准滴定溶液的体积,mL;

V2——滴定钙、镁和量时消耗EDTA标准滴定溶液的体积,mL;

10——全部试样溶液与所分取试样溶液的体积比;

M——试样的质量,g。

7数据处理

表6 砂岩的化学分析

注:所称取的砂岩质量为0.5012g

2.1.6钢渣化学分析

1二氧化硅(氟硅酸钾容量法)

碳酸钠熔融分解试样

1)试剂

硝酸、硝酸(1+20)、氯化钾、氯化钾溶液(50g/L)、氟化钾溶液(150g/L)、氯化钾—乙醇溶液(50g/L)、酚酞指示剂溶液(10g/L)、氢氧化钠标准滴定溶液(0.05mol/L)。

2)实验步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于镍坩埚中,在950~1000℃的温度下灼烧3~5min。将坩埚放冷,加1~1.5g研细的无水碳酸钠,用细玻璃棒混匀,盖上坩埚盖,再于950~1000℃的温度下熔融10min。放冷后,用少量热水将熔融物浸出,倒入300mL塑料杯中,坩埚以少量稀硝酸(1+20)和水洗净。加入10mL的150g/L氟化钾溶液,盖上表面皿,从杯口一次加入15mL硝酸,以少量水冲洗表面皿及杯壁。冷却后,加入固体氯化钾搅拌并压碎未溶颗粒,直至饱和,冷却并静置15min。以快速滤纸过滤,塑料杯与沉淀用50g/L氯化钾溶液洗涤2~3次,将滤纸连同沉淀一起置于原塑料杯中,沿杯壁加入10mL的50g/L氯化钾—乙醇溶液及1mL的10g/L酚酞指示剂溶液,用0.05mol/L氢氧化钠标准滴定溶液中和未洗净的酸,仔细搅动滤纸并随之擦洗杯壁,直至溶液呈红色(不计读数)。然后加入200mL沸水(沸水应预先以酚酞为指示剂,用氢氧化钠标准滴定溶液中和至呈微红色),以0.05mol/L氢氧化钠标准滴定溶液滴定至微红色(记下读数)。

试样中二氧化硅的质量百分数按下式计算:

式中: ——每毫升氢氧化钠标准滴定溶液相当于二氧化硅的质量,mg/mL;

——每毫升氢氧化钠标准滴定溶液相当于二氧化硅的质量,mg/mL;

V——滴定时消耗氢氧化钠标准滴定溶液的体积,mL;

m——试样的质量,g。

2 EDTA配位滴定铁、铝、钙、镁试样溶液的制备(氢氧化钠熔融分析试样)

1)试剂

氢氧化钠、盐酸、盐酸(1+5)、硝酸。

2)分析步骤

准确称取约0.5g已在105~110℃烘干过的试样,置于预先已熔有3g氢氧化钠的镍坩埚中,再用1g氢氧化钠盖在上面。盖上坩埚盖(应留有一定缝隙),置于600~650℃的高温炉中熔融20分钟。取出坩埚,冷却后,将坩埚连同熔融物一起放入预先已盛有约100毫升热水(不要太热)的300毫升烧杯中。摇动烧杯,使熔块溶解。用玻璃棒将坩埚取出,并用少量水和盐酸(1+5)将其洗净,洗液并入烧杯中。然后一次加入15毫升盐酸,搅拌,使熔融物完全溶解,加入数滴硝酸,加热至沸,将溶液冷至室温后,移入250毫升容量瓶中,用水稀释至标线,摇匀待用。

3三氧化二铁(EDTA—配位滴定法)

1)试剂

氨水(1+1)、磺基水杨酸钠指示剂溶液(100 g/L)、EDTA标准滴定溶液(0.015 mol/L)

2)分析步骤

吸取100毫升上述制备好的试样溶液,放入300毫升烧杯中,用氨水(1+1)调整溶液的pH值至2.0(以精密pH试纸检验)。将溶液加热至70℃左右,加10滴100 g/L磺基水杨酸钠指示剂溶液,在不断搅拌下用0.015 mol/L EDTA标准滴定溶液缓慢滴定至亮黄色(终点时溶液温度应在60℃左右)。

试样中三氧化二铁的质量百分数按下式计算:

式中:  ──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫克数;

──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫克数;

V──滴定时消耗氢氧化钠标准溶液的体积,毫升;

m──试样重量,克。

2.5──全部试样溶液与所分取试样溶液的体积比

4三氧化二铝(EDTA—铜盐回滴定法)

1)试剂

EDTA标准滴定溶液(0.015 mol/L)、乙酸-乙醇钠缓冲溶液(pH4.0)、PAN指示剂溶液(2 g/L)、硫酸铜标准滴定溶液(0.015 mol/L)。

2)分析步骤

在上述滴定铁后的溶液中,加入10~15毫升0.015 mol/L EDTA标准滴定溶液(其体积记为V1),然后加水稀释至约200毫升。将溶液加热至70~80℃后,加15毫升乙酸-乙醇钠缓冲溶液(pH4.3),煮沸1~2分钟,取下,稍冷,加5~6滴2g/L的PAN指示剂溶液,以0.015 mol/L硫酸铜标准滴定溶液滴定至亮紫色(其体积记为V2)。

试样中三氧化二铝的质量百分数按下式计算:

=

=

式中:  ──每毫升氢氧化钠标准溶液相当于三氧化二铝的毫克数;

──每毫升氢氧化钠标准溶液相当于三氧化二铝的毫克数;

V1——加入EDTA标准滴定溶液的体积,mL;

V2——滴定时消耗硫酸铜标准滴定溶液的体积,mL;

m──试样重量,克。

2.5──全部试样溶液与所分取试样溶液的体积比

5氧化钙(EDTA-配位滴定法)

1)测定原理

Ca2+与EDTA在pH8~13时能定量络合形成无色内络合物CaY2-络合物,络合物的稳定常数为KCaY=1010.69。由于络合物不很稳定,故以EDTA滴定钙只能在碱性溶液中进行。在pH8~9滴定时易受Mg2+干扰,所以一般在pH>12.5进行滴定。由于Ca2+的络合物指示剂很多,在水泥化学分析中,应用最普遍的有钙指示剂(NN)、甲基百里香酚蓝(MTB)、以及钙黄绿素等。

2)测定所用试剂

三乙醇胺(1+2)、CMP混合指示剂、氢氧化钾溶液(200g/L)、EDTA标准滴定溶液(0.15mol/L)

3)测定步骤

吸取25mL上述制备好的试样溶液,放入400mL烧杯中。用水稀释至约250mL,加入3mL三乙醇胺(1+2)及适量的CMP混合指示剂,在搅拌下加入200g/L氢氧化钾溶液至出现绿色荧光后再过量3~5mL(此时溶液的PH值应在13以上)。用0.015mol/L的EDTA标准滴定溶液滴定至绿色荧光消失并转变为粉红色(耗量为V1)

试样中氧化钙的质量百分数按下式计算:

式中: —每毫升EDTA标准溶液相当于氧化钙的质量,mg/L;

—每毫升EDTA标准溶液相当于氧化钙的质量,mg/L;

V1—滴定时消耗EDTA标准滴定溶液的体积,mL;

m—试样的质量,g

4)测定过程中应注意的事项

①溶液pH值的调节,测定时应将溶液用氢氧化钾调到稳定的蓝色,然后再过量3,此时溶液的pH值大体在12.8左右。

②当溶液中的含量较高时,由于生成氢氧化镁沉淀吸附少量,终点时易返色,测定结果相应偏低。为了避免这一现象,在调节溶液的值时,可采用滴加而不是一次加入溶液,使沉淀缓慢形成,则可减少对的吸附作用。

6氧化镁(EDTA-配位滴定法)

1)测定原理

用络合剂滴定镁,目前采用差减法。即在一份溶液中于用滴定钙、镁合量,而在另一份溶液中于用滴定钙、镁合量中减去钙后而求得的。

2)测定所用试剂

三乙醇胺(1+2)、氨-氯化铵缓冲溶液(pH10)、酸性铬蓝萘酚绿(1+2.5)混合指示剂、标准滴定溶液(0.015mol/L)。

3)测定步骤

吸取25上述制备好的试样溶液,放入400烧杯中,用水稀释至250,加入3ml三乙醇胺(1+2),搅拌,然后加入20氨-氯化铵缓冲溶液(pH10)即适量的酸性铬蓝萘酚绿混合指示剂,用0.015的标准滴定溶液滴定(近终点应缓慢滴定)至溶液呈纯蓝色(消耗)。此为滴定钙、镁合量。

试样氧化镁的质量百分数按下式计算:

式中:  —每毫升EDTA标准滴定溶液相当于氧化镁的质量,mg/mL;

—每毫升EDTA标准滴定溶液相当于氧化镁的质量,mg/mL;

V1—滴定钙时消耗EDTA标准滴定溶液的体积,mL;

V2—滴定钙、镁和量时消耗EDTA标准滴定溶液的体积,mL;

10—全部试样溶液与所分取试样溶液的体积比;

m—试样的质量,g。

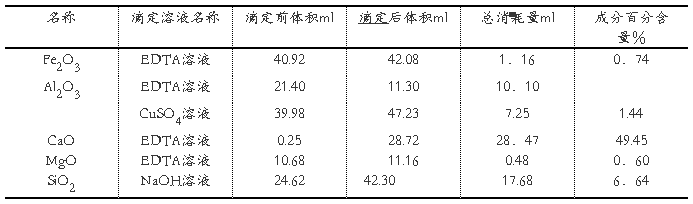

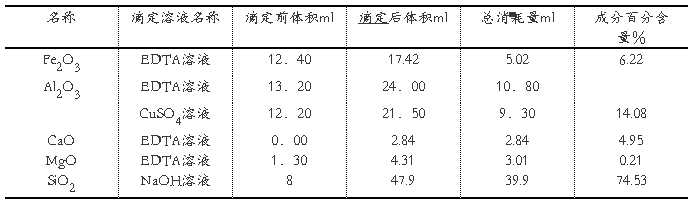

7数据处理

表7 钢渣的化学分析

注:所称取的钢渣质量为0.5012g

2.1.7原料的所有数据处理

经八个组数据结果平均后得出原料的化学成分如下:

表8 原料的化学分析

2.1.8石膏中三氧化硫的测定

1测定方法

1)试剂

H型732苯乙烯强酸阳离子交换树脂(1×12),溴甲酚绿-甲基红指示剂溶液,氢氧化钠标准滴定溶液(0.05mol/L)。

2)分析步骤

准确称取约0.1g试样,置于已放入5g树脂、一根磁棒和10ml热水的150ml烧杯中,搅拌烧杯使试样分散。加入100ml沸水,盖上表面皿,置于磁力搅拌器上,加热搅拌15min。取下,用快速滤纸过滤,滤液收集于300ml烧杯中,保存树脂,以便再生。向溶液中加入4~5滴溴甲酚绿-甲基红指示剂溶液,用0.05mol/l氢氧化钠标准滴定溶液滴定至亮绿色。滴定时消耗氢氧化钠标准滴定溶液的体积记为V;以同样的方法进行空白实验,消耗氢氧化钠标准滴定溶液的体积为V0。

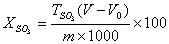

试样中三氧化硫的质量百分数按下式计算:

式中:TSO3──每毫升氢氧化钠标准滴定溶液相当于三氧化硫的质量,mg/ml;

V──滴定时消耗氢氧化钠标准滴定溶液的体积,ml;

V0──空白试验时消耗氢氧化钠标准滴定溶液的体积,ml;

m──试样的质量,g。

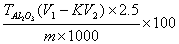

2数据处理

表9 石膏中SO3

2.2生料

2.2.1生料配比及制备

1、配料计算:

①根据实验要求确定实验组数与生料量。

②确定生料率值。

③以各原料的化验报告当做依据进行配料计算。

2、配置生料

①按配料称量各种原料,放在研磨体中研磨。要混合均匀,如果量大,则置入球磨罐中充分混磨,直至全部通过0.080 mm的方孔筛。

②将混磨好的粉料加入5~7%的水,放入成型摸具中,置于压力机机座上以30~35 MPa的压力压制成块,压块厚度一般不大于25 mm。

③将块状试样在105~110℃下缓慢烘干半小时。

2.2.2 生料配比数据处理

根据原料的化学分析确定生料组成。设KH=0.90 SM=2.22 IM=1.31石灰石81%,砂岩6.0%,铝矾土为5.5%,钢渣为7.5%按此配比得出原料成分如下:

表10 原料计算成分

注:生料一共称取150g

配合后的生料所制成的试体:

图1 成型的生料

2.3熟料

2.3.1熟料制备

1、检查高温炉是否正常,并在高温炉中垫隔离垫料(刚玉砂等),防止承烧器与炉衬高温时黏结。

2、生料煅烧最高温度可按下列温度依次进行:1350℃、1400℃、1450℃.若有特殊需要时,也可增加其他温度。

3、把试体放入炉内煅烧一段时间。

4、把取出的试体冷却一会儿,放在研磨体中研磨,直至全部通过0.080 mm的方孔筛。

图2 煅烧熟料

2.3.2熟料化学分析

1 试样溶液的制备

准确称取约0.5g试样,在镍坩埚中,加入3g左右的氢氧化钠,然后将样品置于氢氧化钠之上,然后再覆盖上一层氢氧化钠约1~2g,盖上坩埚盖。在650℃左右的马弗炉中熔融15~20min,取出,冷却。将坩埚放入已盛有100ml沸水的烧杯中,盖上表面皿,与电炉上加热。待熔块完全侵出后,取出坩埚,用盐酸(1+5)和水洗净坩埚和盖,在搅拌下一次加入25ml浓盐酸,加入1ml浓硝酸,加热至沸,冷却,转移至250ml容量瓶中,用水稀释至标线,摇匀。

2 二氧化硅的测定

吸取50ml上述已制备好的试样溶液置于300ml的塑料杯中,加入10~15ml浓硝酸,冷却至室温,加入150g/l氟化钾溶液10ml,搅拌,加入固体氯化钾,仔细搅拌至氯化钾饱和并析出,放置15~20min,用中速滤纸过滤,塑料杯及沉淀用50g/l的氯化钾水溶液洗涤3次,将滤纸连同沉淀取下置于原烧杯中,沿杯壁加入10ml50g/l的氯化钾-乙醇溶液及1ml10g/l的酚酞指示剂,用0.15mol/l氢氧化钠溶液中和未洗尽的酸,仔细挤压滤纸及沉淀直至酚酞变红,加入200ml沸水,搅拌,用0.15mol/l氢氧化钠标准滴定溶液滴定至微红色。

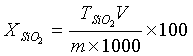

二氧化硅质量百分数XSiO2按下式计算:

X SiO2=5TSiO2V/(10m)

式中: TSiO2──每毫升氢氧化钠标准溶液相当于二氧化硅的毫克数,mg/ml;

V──滴定时消耗氢氧化钠标准溶液的体积,ml;

m──试样重量,g;

5──全部试样溶液与所分取的试样溶液的体积比。

3 三氧化二铁的测定

吸取25毫升上述制备好的试样溶液,放入300毫升烧杯中,用氨水(1+1)调整溶液的pH值至1.8~2.0(以精密pH试纸检验)。将溶液加热至60~70℃,加10滴100 g/L磺基水杨酸钠指示剂溶液,在不断搅拌下,用0.015 mol/L EDTA标准滴定溶液缓慢滴定至亮黄色(终点时溶液温度应在60℃左右)。

试样中三氧化二铁的质量百分数按下式计算:

式中:TFe2O3──每毫升氢氧化钠标准溶液相当于三氧化二铁的毫克数,mg/ml;

V──滴定时消耗氢氧化钠标准溶液的体积,ml;

m──试样重量,g。

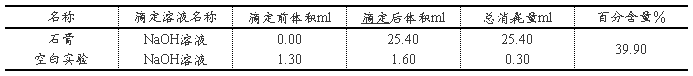

4三氧化二铝

1)试剂

EDTA标准滴定溶液(0.015 mol/L)、乙酸-乙醇钠缓冲溶液(pH4.0)、PAN指示剂溶液(2 g/L)、硫酸铜标准滴定溶液(0.015 mol/L)。苦杏仁酸溶液(100g/l)

2)分析步骤

在上述滴定铁后的溶液中,加入0.015 mol/L EDTA标准滴定溶液至过量10~15毫升(其体积记为V)。将溶液加热至60~70℃,用氨水(1+1)调节溶液PH值到3~3.5,加15毫升乙酸-乙醇钠缓冲溶液(pH4.3),煮沸1~2分钟,取下,稍冷,加4~5滴2g/L的PAN指示剂溶液,以0.015 mol/L硫酸铜标准滴定溶液滴定至亮紫色,记下消耗硫酸铜标准滴定溶液的毫升数V1。

试样中三氧化二铝的质量百分数按下式计算:

=

=

式中: ──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/ml;

──每毫升EDTA标准溶液相当于三氧化二铝的毫克数,mg/ml;

K──每毫升硫酸铜标准滴定溶液相当于EDTA标准滴定溶液的体积;

V──加入EDTA标准滴定溶液的体积,ml;

V1──消耗的硫酸铜标准滴定溶液的体积,ml;

m──试样重量,g。

5 氧化钙

1)试剂

氟化钾溶液(20g/L)、三乙醇胺(1+2)、CMP混合指示剂、氧化钾溶液(200g/L)、EDTA标准滴定溶液(0.015mol/L)

2)分析步骤

吸取25ml上述制备好的试样溶液于300ml烧杯中。加20g/L氟化钾溶液5~7ml,搅拌并放置2min以上。用水稀释至约200ml,加入5ml三乙醇胺(1+2)及适量CMP混合指示剂,在搅拌下加入200g/L氧化钾溶液直至出现绿色荧光后在过量5~8ml(此时溶液的pH值在13以上)。用0.015mol/L EDTA标准滴定溶液滴定至绿色荧光消失并转变为粉红色(耗量为V1)。

试样中氧化钙的质量百分数按下式计算:

XCaO=TCaOV1/m

式中:TCaO──每毫升EDTA标准滴定溶液相当于氧化钙的质量,mg/ml;

V1──滴定时消耗EDTA标准滴定溶液的体积,ml;

m──试样的质量,g。

6熟料化学分析数据处理

表11 熟料的化学分析

注:所称取的熟料质量为0.5191 g

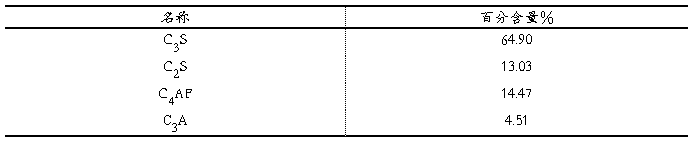

有熟料的化学成分,由公式得出熟料的矿物组成如下:

表12 熟料矿物组成

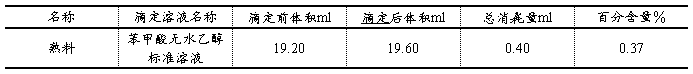

2.3.3熟料中f-CaO的测定

1测定方法

1)试剂及仪器

水泥游离氧化钙测定仪、乙二醇-乙酸(2+1)、苯甲酸无水乙醇(0.1mol/L)。

2)测定步骤

准确称取0.4g试样,置于150ml干燥锥形瓶中,加入15ml乙二醇-乙醇溶液,摇匀,装上回流冷凝管在有石棉网的电炉上加热煮沸10min,至溶液呈红色时取下锥形瓶,立即用0.1mol/L苯甲酸无水乙醇标准溶液滴定至红色消失,记录读数V。

熟料中CaO含量按下式计算:

XCaO=

式中: TCaO──每毫升苯甲酸无水乙醇标准溶液相当于氧化钙毫克数,mg/ml;

m──试样质量,g;

V──滴定时消耗0.1mol/L苯甲酸无水乙醇标准溶液的总体积,ml。

2数据处理

表13 熟料中f-CaO含量

注:所称取的熟料质量为0.4045 g

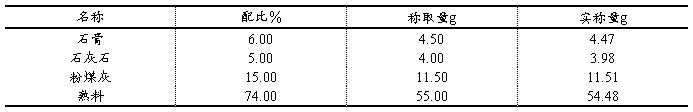

2.4水泥

1水泥配比及数据处理

表14 水泥的配比

注:水泥一共称取75 g

把称量好的配料,放在研磨体中研磨。要混合均匀,再加入30%的水,搅拌至泥浆状,把泥浆置于模具中,带模具置于(20±1)℃,相对湿度大于90%的养护箱中养护6小时后脱模,如果脱模可能对试体造成损害时,可适当延长脱模时间,但要作记录。取出的试体在水槽中继续养护3天,然后做抗压强度测试。

2水泥性能测定

水泥的性能是由其组成决定的。例如:熟料的矿物组成、熟料中f-CaO含量、石膏掺入量直接决定水泥的安定性、水泥的抗压强度、水泥的凝结时间等水泥性能的变化。

水泥3天抗压强度如下表:

水泥经过3天的养护后,从水中取出擦干表面水分,放在表面皿上,如图所示:

图三 水泥试体

2.5试验所用仪器

表15 试验所用主要仪器

3 结论

(1) 根据需要设计合理的生料配比,设KH=0.91 IM=1.3 SM=2.1 石灰石为81.5%,钢渣为,7.5%,铝矾土为5.5%,砂岩为5.5%,所得的熟料的C2S、C3A含量略低,而C3S含量较高,C4AF含量稳定。使得到的水泥早期强度比较高,后期强度增进率较低。三天强度约为11.9MPa。

(2)生料配比中石灰石的含量对KH影响较大,粉煤灰的含量对IM 影响较大。一般石灰石含量或粉煤灰含量增大,KH或IM都会随之增加。

(3)普通硅酸盐水泥是由硅酸盐水泥熟料、少量混合材料及适量石膏磨细制成的水硬性胶凝材料,三者的配比不同水泥的性能不同。混合材料包括活性混合材料(钢渣、粉煤灰)和非活性混合材料(石灰石)。

(4)水泥的质量主要取决于水泥熟料的质量,而熟料的质量不仅与水泥生料成分、均匀性有关,而且与煅烧过程和煅烧的热工制度有关。

(5)在原材料的配制方面要合理选择配比,严格按着要求并不断改进,做到起始配料的正确,确保下面实验的基础。在硅酸盐水泥熟料烧成过程中,合适组成、适合细度和均匀的生料有利于固相反应进行。生料制成大小合适、表观密度一致的料段,保证煅烧时加热均匀一致。

参考文献

[1] 曾学敏.水泥工业现状及发展趋势[J].中国水泥,2005,(4).

[2] 沈威,绪论,水泥工艺学(重排本),20##年6月:2

[3] 中国建材网

[4] 孔祥忠,何宏涛,袁文献.新型干法水泥的发展对环境效益改变的分析[J].中国水泥,2006,(2)

[5] 胡道和,蔡玉良,中国水泥工业的畅想,水泥工程,2010 年2期:1

[6] 林宗寿,未来几年的发展趋势,建材工业信息 ,20##年第7期:6

[7] 姜德义,信心 责任 理性 成就中国水泥可持续发展的未来[J].20##年6月3日

[8] 世界水泥工业技术发展趋势,国外建材科技, 2004.25(5) : 1-4

[9] 冯运生,我国水泥技术现状及对未来的思索[J].中国水泥网

[10] 黄福龙、 陈起荣 ,以煤矸石为混合材生产普通水泥,《福建建材》,1997年第3期,33-35

[11] 李东旭 高培伟 吴学权等,石灰石和外加剂对普通水泥性能的影响,《水泥技术》1995. No.1

[12] 宋寿顺,我国新型干法水泥生产技术现状和发展方向,《山东建材》,20##年,25(1),10-13

[13] 于兴敏,水泥工业发展循环经济的技术开发与应用,水泥技术, 20##年1月,15-18

[14] 张新辉,蒋明麟,开发垃圾焚烧飞灰的新型工艺,《水泥技术》第135期 2007.3,03-05