课 程 设 计

说 明 书

班级:09模具3班 姓名:李阳 学号:09302100340

传动装置的总体设计

(一)传动方案分析

1、工作条件

用于运输碎粒物体,工作时载荷有轻微冲击,输送带允许速度误差±4%,二班制,使用期限5年(每年工作日300天),连续单向运转。

2.原始数据

输送带工作拉力F/N 2200 输送带工作速度v/(m/s) 1.8 滚筒直径D/mm 450 每日工作时数T/h 24 传动工作年限/a 5

3.电动机选择

a) 选择电动机类型

按已知的工作要求和条件,选用Y型全封闭笼型三相异步电机。

b) 选择电动机功率

工作机所需的电动机输出功率为

Pd=Pw/η Pw=Fv/1000ηw

所以 Pw=Fv/1000ηw

由电动机至工作机之间的总效率(包括工作机效率)为

η?ηw=η1?η22?η3?η4?η5?η6

式中:η1、η2、η3、η4、η5、η6分别为带传动、齿轮传动的轴承、齿轮传动、联轴器、卷筒轴的轴承及卷筒的效率。取η1=0.96、η2=0.99、η3=0.97、η4=0.97、η5=0.98、η6=0.96,则

η?ηw=0.96?0.992?0.97?0.97?0.98?0.96=0.82

所以Pd=Fv/1000ηwη=2200?1.8/1000?0.82Kw =4.83Kw

c) 确定电动机转速

卷筒轴的工作转速为

nw=60?1000v/πD=60?1000?1.8/π?450r/min=76.4r/min

按推荐的合理传动比范围,取V带的传动比i1ˊ=2~4,单级齿轮传动比i2ˊ=3~5,则合理总传动比的合理范围为iˊ=6~20,故电动机转速的可选范围为 ndˊ= iˊ?nw=(6~20) ?76.4r/min ndˊ=(458~1528)r/min

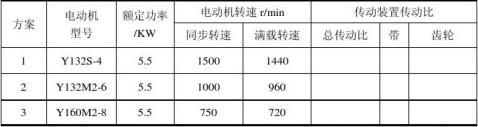

符合这一范围的同步转速有750 r/min、1000 r/min、1500r/min,再根据计算出的容量,由附录8.1查出有三种适用的电动机型号,其技术参数及传动比的比较情

个方案可知方案2比较适合。因此选定电动机型号为Y132M2-6,所选电动机的额定功率Ped=5.5kW,满载转速nm=960r/min,总传动比适中,传动装置结构紧凑。 4.计算总传动比和分配传动比 i= nm/ nw=960r/min/76.4r/min=12.5

在各级传动的传动比推荐范围表2.2内取得i1=3 i2=4(其中i1为带传动比i2为齿轮传动比)

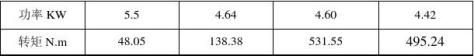

5.传动转装置的运动和动力参数 a. 各轴转速

Ⅰ轴n1= nm/ i1=960r/min/3=320r/min Ⅱ轴n2= n1/ i2=320r/min/4=80r/min 卷筒轴nw= n2=240r/min b. 各轴的输入功率

Ⅰ轴 P1= Pd?η1=4.83?0.96Kw=4.64 Kw Ⅱ轴 P2= P1?η2=4.64?0.99Kw=4.60 Kw 卷筒轴Pw = P2?ηw=4.60?

0.96Kw=4.42 Kw c. 各输入转矩

由公式计算电动机轴的输出转矩Td

Td=9550Pd/ nm=9550?4.83/960N?m =48.05N?m

Ⅰ轴 T1=Td?i1?η1=48.05?3?0.96 N?m =138.38 N?m

Ⅱ轴 T2=T1?i2?η2?η3=138.38?4?0.99?0.97N?m =531.55 N?m

卷筒轴Tw=T2?η22?η4?η5 =531.55?0.992?0.97?0.98N?m =495.24N?m各轴的转速,功率及转矩如下表

表1-3各轴的转速,功率及转矩

(二)具体相关设计

4.V带的设计

①计算功率Pc

由表9.21查得Ka=1.3 ,由公式Pc=Ka?P=1.3?5.5 Kw= 7.15Kw ②选取普通V带型号

根据Pc=8.25Kw,nm=960r/min,由图9.13选用A型普通V带 ③确定带轮基准直径

根据表9.3和图9.13选取,且ddm=140mm>dmin=80mm

大带轮直径为dd1=ddm?nm/ n1=960?140/320=420mm

按表9.3选取标准直径dd1=425mm,则实际传动比i、从动轮的实际转速分别为 i= dd1/ddm=420/140=3

n1ˊ= nm/i=960/3=320 r/min

从动轮的转速相对误差率为100%?(320-320)/320=0

在±5%以内,为允许值。

④验算带速v

v= π?nm ?ddm/60?1000=960?140π/60?1000=7.04 m/s

带速在5~25 m/s的范围内。

⑤确定带的基准长度Ld和实际中心距a

根据公式0.7(dd1+ dd2)≤a0≤2(dd1+ dd2)即395.5≤a0≤1130 初步分析设定中心距为a0=1000mm

由公式Ld0=2a0+π(dd1+ dd2)/2+(dd1-dd2)2/4 a0

=[2?1000+π(140+425)/2+(425-140)2/4?1000]mm =2889.53mm 由表9.4取基准长度Ld=2800mm

由公式算的实际中心距离如下:

a≈a0+(Ld -Ld0)/2 =[1000+(2800-2889.53)/2]mm =955mm 中心距a的变动范围为:

amin=a-0.015 Ld =(955-0.015?2800)mm =913mm

amax=a+0.03 Ld =(955+0.03?2800)mm =1039mm

⑥校验小带轮包角α1

α1=1800-57.30 ×(dd2- dd1)/a

=1800-57.30×(425-140)/ 1036.35=164.240>1200(适用)

⑦确定V带根数z

单根V带传递的额定功率.据ddm=140mm和nm=960mm,查表9.9得 P0=1.66KW

i≠1时单根V带的额定功率增量.据带型及i=3查表9.18及表9.19 Kb=1.0275×10-3 Ki=1.1373 得 △P0= Kb nm(1-1/ Ki )=0.119KW 查图9.12,得Kα=0.97;查表9.4得 KL=1.11

Z= PC/[( P0+△P0)KαKL]=7.15/[(2.68+0.307) ×0.98×1.07]=3.73根 圆整得Z=4根。

⑧求初拉力F0及带轮轴上的压力FQ

由表9.6查得A型普通V带的每米长质量q=0.10kg/m,根据以下公式求得单根V带的初步拉力为:

F0=1000Pc/2zv[(2.5/Kα-1)]+qV2

=500x7.15/[4x7.04(2.5/0.97-1)]+0.10x(7.04)2=85.44N

则作用在轴承的压力FQ FQ=2Z F0sin(α1/2)=2×4×85.44sin(164.240/2)=677.06N 软件版V带设计结果

一、初始条件

传动功率P1为:5.5(KW) 主动轴转速n1为:960(r/min) 从动轴转速n2为:320(r/min) 传动比i:3

二、选定带型和基准直径 设计功率Pd:4kW 带型:A型

小带轮基准直径dd1:140mm 小带轮基准直径dd2:425mm 三、轴间距的确定

初定轴间距a0:1000mm 所需基准长度Ld:2800mm

实际轴间距a:946mm 四、额定功率及增量的确定

单跟V带传递的额定功率P1:1000kW 传动比i≠1的额定功率增量ΔP1:2800kW

五、带速、包角和V带根数 带速v:7m/s

小带轮包角α:163° V带的根数z :4 六、各项力的计算

V带每米长的质量m:1000mg/m 单跟V带的预紧力Fo:160

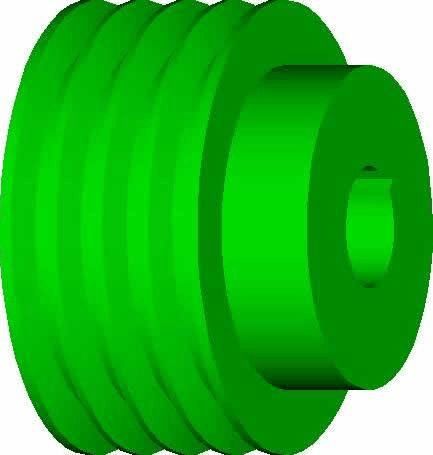

⑨带轮的结构设计 1. V带轮的设计要求

带轮应具有足够的强度和刚度,质量小且分布均匀,结构工艺好,表面光滑。 2. 带轮的材料

根据带速v<25m/s故此带轮采用HT150 3.带轮的结构

经分析采用S-Ⅰ型带轮具体外形如下图:(具体零件工作图见说明幅图)

5.高速小齿轮的设计

①选择齿轮材料及精度等级

按表11.8选择齿轮的材料为:小齿轮选择45钢调质,硬度为220~250HBS;大

齿齿轮选用45刚正火,硬度为170~210HBS。

因为是普通减速器,由表11.20选用8级精度,要求齿面粗糙度Ra≤3.2~6.3

②转矩TⅠ

由之前计算可知TⅠ=138.38N.m

③确定载荷系数K

由书p211页表11.10查得K=1.1

④齿数Z1和齿宽系数ψd

小齿轮齿数Z1取为23,则大齿轮齿数Z2=I?Z1 =4×23 =92

实际传动比为 I2=92/32 =4 I2= I2 故传动比误差为0<±5%

因单级直齿齿轮为对称布置,而齿面又为软齿面,由表11.19选取ψd=1 ‘‘

许用接触应力【σH】

由图11.25查得:σHlim1=560Mpa σHlim2=530Mpa

由表11.9查的SH=1

N1=60?n?j?Lh =60×320×1×36000 =6.912×108

N2= N1/I =6.912×108/4 =1.728×108

查图11.28得ZNI= 1 ZN2= 1.1

由以下公式可得:1

【σH】1= ZNI?σHlim1 / SH = 1×560/1 =560 Mpa

【σH】2= ZNI2?σHlim2 / SH = 1.1×530/1 =583 Mpa

故

d1≥76.43[ K?T1 ?〔 u+1〕/?d?u?(σH)2 ]1/3

=76.43[ 1.1×138.38×〔 1+4〕×1000/1×4×5602 ]1/3 =64.7mm

m =d1 /z1 =2.8

由表11.3取标准模数m=3 ⑤主要尺寸计算

d1=mz1 =3×23mm =69mm

d2=mz2 =3×92mm =276mm

b=ψd? d1 =1×69 = 69mm

去b2=69mm b1= b2+5mm b1=74mm

a = m(z1+z2)/2 =3(23+92)/2 =172.5mm

⑥按齿根弯曲疲劳强度校核

⑴齿形系数YFI

查表11.12得 YF1=2.68 YF2= 2.18

⑵应力修正系数Ys

查表11.13得YS1=1.59 YS2=1.80

⑶需用曲应力【σF】

由图11.26差得σFlim1=210Mpa σFlim2=190Mpa

由表11.9差得SF=1.3

由图11.27查的YN1=YN2=1

由式(11.16)可得

【σF】1= YN1?σFlim1 /SF =1×210/1.3 Mpa =162 Mpa

【σF】2= YN2?σFlim2/SF =1×190/1.3 Mpa =146 Mpa

2 故σF1 =YF?YS?2?K?T1/b?m?z1 =2.68×1.59×2×1.1×105/60×2.52×24 Mpa

=104 Mpa<【σF】1

σF2 =σF1?YF2 ?YS2 / YF1? YS1 =2.68×1.59×2×1.1×105/60×2.52×24 Mpa =96 Mpa<【σF】2

齿根弯曲强度校核合格

⑦验算齿轮的圆周速度

v=Π?d1?n1/60×1000 =Π×60×1000/60×1000 m/s =3m/s 由表11.21可知,选8级精度是合适的。.

⑦几何尺寸计算及绘制齿轮零件工作图

以大齿轮为例,齿轮的齿顶圆直径为

da2=d2+2ha =(276+2×1×3)mm =284mm

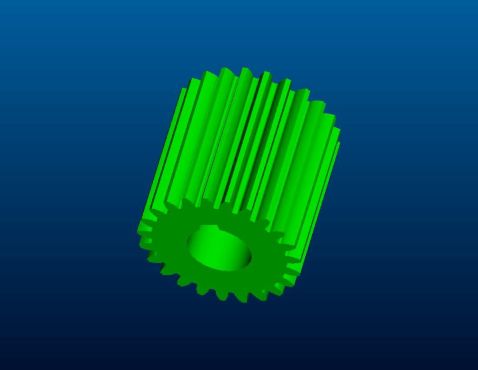

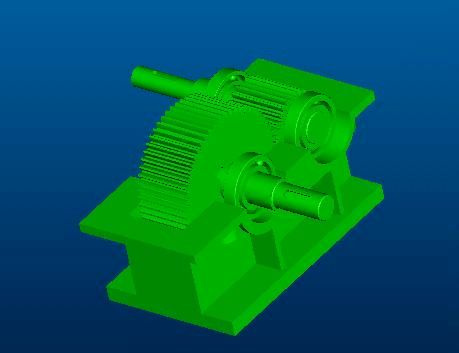

由于200mm <da2<500mm,所以采用复板式结构。 ⑧齿轮的外形图如下:(具体零件工作图见说明幅图)

软件版齿轮设计结果

渐开线圆柱齿轮传动设计报告

一、设计信息 设计者 Name=1 设计单位 Comp=54654 设计日期 Date=2009-12-30 设计时间 Time=11:27:53

二、设计参数

传递功率 P=4.64(kW) 传递转矩 T=138.46(N?m) 齿轮1转速 n1=320(r/min) 齿轮2转速 n2=80.00(r/min) 传动比 i=4

原动机载荷特性 SF=均匀平稳 工作机载荷特性 WF=均匀平稳 预定寿命 H=36000(小时)

三、布置与结构

结构形式 ConS=闭式

齿轮1布置形式 ConS1=对称布置 齿轮2布置形式 ConS2=对称布置

四、材料及热处理

齿面啮合类型 GFace=软齿面 热处理质量级别 Q=ML

齿轮1材料及热处理 Met1=45<调质> 齿轮1硬度取值范围 HBSP1=217~255 齿轮1硬度 HBS1=236 齿轮1材料类别 MetN1=0 齿轮1极限应力类别 MetType1=6

齿轮2材料及热处理 Met2=45<正火> 齿轮2硬度取值范围 HBSP2=162~217 齿轮2硬度 HBS2=190 齿轮2材料类别 MetN2=0 齿轮2极限应力类别 MetType2=7

五、齿轮精度

齿轮1第Ⅰ组精度 JD11=8 齿轮1第Ⅱ组精度 JD12=7 齿轮1第Ⅲ组精度 JD13=7 齿轮1齿厚上偏差 JDU1=F 齿轮1齿厚下偏差 JDD1=L

齿轮2第Ⅰ组精度 JD21=8 齿轮2第Ⅱ组精度 JD22=7 齿轮2第Ⅲ组精度 JD23=7 齿轮2齿厚上偏差 JDU2=F 齿轮2齿厚下偏差 JDD2=L

六、齿轮基本参数 模数(法面模数) Mn=3 端面模数 Mt=3.00000 螺旋角 β=0.000000(度) 基圆柱螺旋角 βb=0.0000000(度)

齿轮1齿数 Z1=23 齿轮1变位系数 X1=0.00 齿轮1齿宽 B1=74(mm) 齿轮1齿宽系数 Φd1=1.072

齿轮2齿数 Z2=92 齿轮2变位系数 X2=0.00 齿轮2齿宽 B2=69(mm) 齿轮2齿宽系数 Φd2=0.250

总变位系数 Xsum=0.000 标准中心距 A0=172.50000(mm) 实际中心距 A=172.50000(mm) 齿数比 U=4.00000 端面重合度 εα=1.71730 纵向重合度 εβ=0.00000 总重合度 ε=1.71730

齿轮1分度圆直径 d1=69.00000(mm) 齿轮1齿顶圆直径 da1=75.00000(mm) 齿轮1齿根圆直径 df1=61.50000(mm) 齿轮1齿顶高 ha1=3.00000(mm)

齿轮1齿根高 hf1=3.75000(mm) 齿轮1全齿高 h1=6.75000(mm) 齿轮1齿顶压力角 αat1=30.172378(度)

齿轮2分度圆直径 d2=276.00000(mm) 齿轮2齿顶圆直径 da2=282.00000(mm) 齿轮2齿根圆直径 df2=268.50000(mm) 齿轮2齿顶高 ha2=3.00000(mm) 齿轮2齿根高 hf2=3.75000(mm) 齿轮2全齿高 h2=6.75000(mm) 齿轮2齿顶压力角 αat2=23.117859(度)

齿轮1分度圆弦齿厚 sh1=4.70873(mm) 齿轮1分度圆弦齿高 hh1=3.08043(mm) 齿轮1固定弦齿厚 sch1=4.16114(mm) 齿轮1固定弦齿高 hch1=2.24267(mm) 齿轮1公法线跨齿数 K1=3

齿轮1公法线长度 Wk1=23.10737(mm)

齿轮2分度圆弦齿厚 sh2=4.71216(mm) 齿轮2分度圆弦齿高 hh2=3.02011(mm) 齿轮2固定弦齿厚 sch2=4.16114(mm) 齿轮2固定弦齿高 hch2=2.24267(mm) 齿轮2公法线跨齿数 K2=11

齿轮2公法线长度 Wk2=96.85767(mm)

齿顶高系数 ha*=1.00 顶隙系数 c*=0.25 压力角 α*=20(度)

端面齿顶高系数 ha*t=1.00000 端面顶隙系数 c*t=0.25000 端面压力角 α*t=20.0000000(度)

七、检查项目参数

齿轮1齿距累积公差 Fp1=0.06455 齿轮1齿圈径向跳动公差 Fr1=0.04660 齿轮1公法线长度变动公差 Fw1=0.04112 齿轮1齿距极限偏差 fpt(±)1=0.01577 齿轮1齿形公差 ff1=0.01186

齿轮1一齿切向综合公差 fi'1=0.01658 齿轮1一齿径向综合公差 fi''1=0 齿轮1齿向公差 Fβ1=0.01705 齿轮1切向综合公差 Fi'1=0.07642

齿轮1径向综合公差 Fi''1=0.06524 齿轮1基节极限偏差 fpb(±)1=0.01482 齿轮1螺旋线波度公差 ffβ1=0.01658 齿轮1轴向齿距极限偏差 Fpx(±)1=0.01705 齿轮1齿向公差 Fb1=0.01705

齿轮1x方向轴向平行度公差 fx1=0.01705 齿轮1y方向轴向平行度公差 fy1=0.00853 齿轮1齿厚上偏差 Eup1=-0.06308 齿轮1齿厚下偏差 Edn1=-0.25230

齿轮2齿距累积公差 Fp2=0.11661 齿轮2齿圈径向跳动公差 Fr2=0.06695 齿轮2公法线长度变动公差 Fw2=0.05524 齿轮2齿距极限偏差 fpt(±)2=0.01764 齿轮2齿形公差 ff2=0.01445

齿轮2一齿切向综合公差 fi'2=0.01925 齿轮2一齿径向综合公差 fi''2=0 齿轮2齿向公差 Fβ2=0.00630 齿轮2切向综合公差 Fi'2=0.13106 齿轮2径向综合公差 Fi''2=0.09373 齿轮2基节极限偏差 fpb(±)2=0.01657 齿轮2螺旋线波度公差 ffβ2=0.01925 齿轮2轴向齿距极限偏差 Fpx(±)2=0.00630 齿轮2齿向公差 Fb2=0.00630

齿轮2x方向轴向平行度公差 fx2=0.00630 齿轮2y方向轴向平行度公差 fy2=0.00315 齿轮2齿厚上偏差 Eup2=-0.07055 齿轮2齿厚下偏差 Edn2=-0.28221

中心距极限偏差 fa(±)=0.03094

八、强度校核数据

齿轮1接触强度极限应力 σHlim1=450.0(MPa)

齿轮1抗弯疲劳基本值 σFE1=320.0(MPa) 齿轮1接触疲劳强度许用值 [σH]1=555.8(MPa)

齿轮1弯曲疲劳强度许用值 [σF]1=494.4(MPa)

齿轮2接触强度极限应力 σHlim2=427.1(MPa)

齿轮2抗弯疲劳基本值 σFE2=311.1(MPa) 齿轮2接触疲劳强度许用值 [σ

H]2=527.5(MPa)

齿轮2弯曲疲劳强度许用值 [σF]2=480.7(MPa)

接触强度用安全系数 SHmin=1.00 弯曲强度用安全系数 SFmin=1.40 接触强度计算应力 σH=515.3(MPa) 接触疲劳强度校核 σH≤[σH]=满足 齿轮1弯曲疲劳强度计算应力 σF1=93.2(MPa)

齿轮2弯曲疲劳强度计算应力 σF2=86.2(MPa)

齿轮1弯曲疲劳强度校核 σF1≤[σF]1=满足 齿轮2弯曲疲劳强度校核 σF2≤[σF]2=满足

九、强度校核相关系数

齿形做特殊处理 Zps=特殊处理 齿面经表面硬化 Zas=不硬化 齿形 Zp=一般

润滑油粘度 V50=120(mm^2/s) 有一定量点馈 Us=不允许

小齿轮齿面粗糙度 Z1R=Rz>6μm(Ra≤1μm)

载荷类型 Wtype=静强度

齿根表面粗糙度 ZFR=Rz≤16μm (Ra≤2.6μm)

刀具基本轮廓尺寸

圆周力 Ft=4013.333(N) 齿轮线速度 V=1.156(m/s)

使用系数 Ka=1.000 动载系数 Kv=1.124

齿向载荷分布系数 KHβ=1.000 综合变形对载荷分布的影响 Kβs=1.000 安装精度对载荷分布的影响 Kβm=0.000 齿间载荷分布系数 KHα=1.315 节点区域系数 Zh=2.495 材料的弹性系数 ZE=189.800 接触强度重合度系数 Zε=0.872 接触强度螺旋角系数 Zβ=1.000 重合、螺旋角系数 Zεβ=0.872 接触疲劳寿命系数 Zn=1.30000 润滑油膜影响系数 Zlvr=0.95000 工作硬化系数 Zw=1.00000 接触强度尺寸系数 Zx=1.00000

齿向载荷分布系数 KFβ=1.000 齿间载荷分布系数 KFα=1.456 抗弯强度重合度系数 Yε=0.687 抗弯强度螺旋角系数 Yβ=1.000

抗弯强度重合、螺旋角系数 Yεβ=0.687 寿命系数 Yn=2.16312

齿根圆角敏感系数 Ydr=1.00000 齿根表面状况系数 Yrr=1.00000 尺寸系数 Yx=1.00000

齿轮1复合齿形系数 Yfs1=4.27352 齿轮1应力校正系数 Ysa1=1.57056 齿轮2复合齿形系数 Yfs2=3.95647 齿轮2应力校正系数 Ysa2=1.7854

6.高速轴设计计算

(1)轴的材料及热处理方法。

选用45号钢,调质处理。查表得抗拉强度为?b?650Mpa;查表11-9得许用弯曲应力[??1]b?60Mpa

(2)按扭转强度估算最小直径。

由前面已经算出高速轴齿轮的转矩T?168N?m。P?4.92kw。查表取A?112,计算得

d???38.5mm 考虑到轴外伸端和联轴器连接,故将轴径放大5%,即d?40mm。由于轴头连接处为联轴器,为了使所选轴的直径与联轴器的孔相适应,故同时选择联轴器。

(3)轴的结构设计

① 确定轴上零件的布置和固定方式。

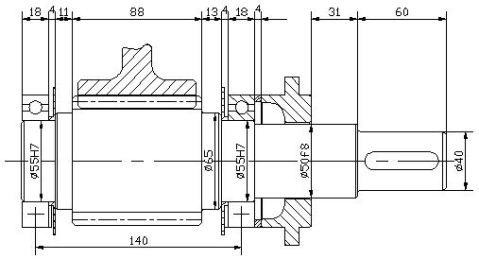

为了满足轴向零件的定位,应将轴设计成为阶梯轴。按转矩T?168N?m。从手册查用TL6型弹性套柱销联轴器,半径联轴器的孔径为40mm,半联轴器长L?82mm。要满足半联轴器的轴向定位要求,在外伸轴头左端应再制出一轴肩,并取轴头直径为40mm。故取靠近右端轴头轴身直径为50mm。因为半联轴器的长度为82mm,而半联轴器与轴头配合部分的长度为60mm,为了保证轴端两端只压在半联轴器上,应将轴头长度取短一些,现去该轴头长度为55mm。由于是单级齿轮联轴器,因此,可将齿轮布置在箱体中央,轴承对称布置在两侧。两端轴承以过度配合K6实现周向固定。

②确定各段轴的直径。外伸端直径为40mm,联轴器定位轴肩高,靠近轴承端直径取50mm。齿轮轴的最大直径即齿顶圆直径,为88mm。

(3)确定轴的各段长度。轮毂长为88mm,因此取轴头直径长度为82mm,轴承对称地置于齿轮两侧,查手册轴承的宽度为18mm,轴径长度与轴承宽度相等为18mm。齿轮两端与箱体内壁间的距离各取14mm,以便容纳轴环和套筒,这样就可以定出跨距为140mm。按箱体结构需要,轴身伸出端的长度为31mm,为安装联轴器预留空间位置。半联轴器与轴头配合部分的长度为60mm,但为了保证轴端挡圈只压在半联轴器上,而不是压在轴的端面上,轴头长度应比半联轴器的配合长度

略段,取

82mm为联

轴器的轴头长

度。

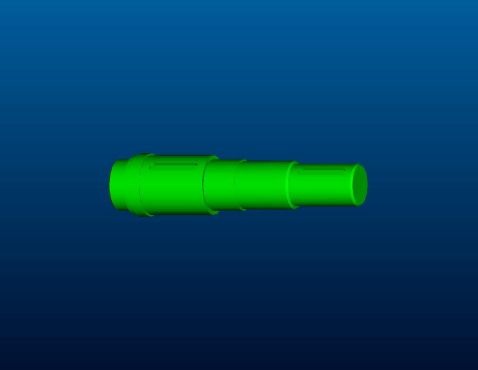

高速轴的结构示意图(尺寸以具体工程图为准)

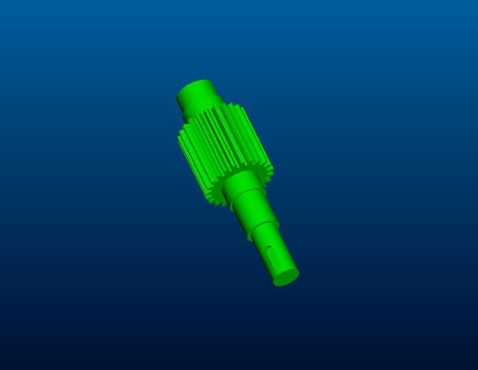

齿轮轴实例:

软件版齿轮轴设计结果

轴的设计过程如下:

一、轴的总体设计信息如下:

轴的编号:001 轴的名称:阶梯轴

轴的转向方式:单向恒定 轴的工作情况:无腐蚀条件

轴的转速:320r/min 功率:4.64kW 转矩:138475N?mm

所设计的轴是实心轴 材料牌号:45调质 硬度(HB):230

抗拉强度:650MPa 屈服点:360MPa

弯曲疲劳极限:270MPa 扭转疲劳极限:155MPa

许用静应力:260MPa 许用疲劳应力:180MPa

二、确定轴的最小直径如下:

所设计的轴是实心轴

A值为:115 许用剪应力范围:30~40MPa

最小直径的理论计算值:28.04mm 满足设计的最小轴径:30mm

三、轴的结构造型如下:

轴各段直径长度: 长度 直径

60mm 30mm

60mm 35mm

22mm 40mm

69mm 98mm

22mm 40mm

轴的总长度:233mm 轴的段数:5

轴段的载荷信息:

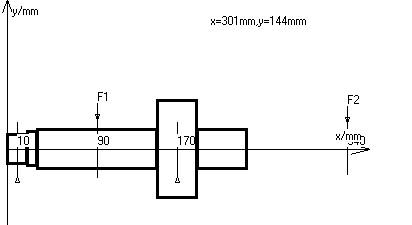

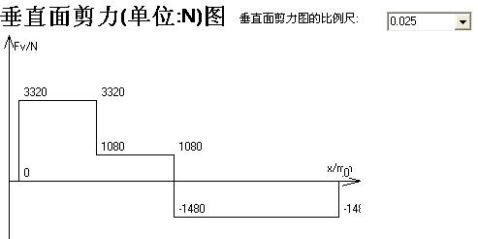

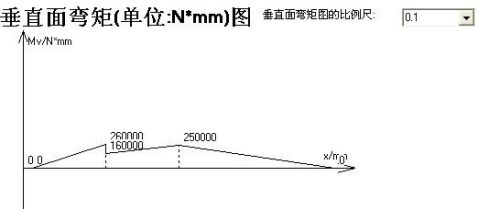

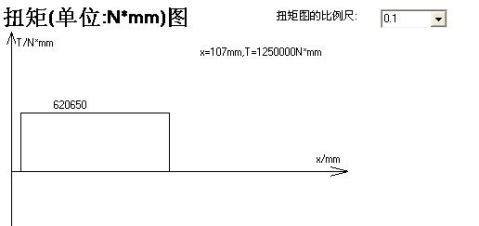

直径 距左端距离 垂直面剪力 垂直面弯矩 水平面剪力 水平面弯矩 轴向扭矩

58mm 90mm -2259N -100200N·mm -6118N 0N·mm 0N·mm 52mm 340mm 1500N 0N·mm 2200N 0N·mm 620650N·mm 轴所受支撑的信息:直径 距左端距离

55mm 10mm

55mm 170mm

四、支反力计算

距左端距离 水平支反力Rh1 垂直支反力Rv1

10mm 5396.5N 3349.5N

距左端距离 水平支反力Rh2 垂直支反力Rv2

170mm -1478.49N -2590.49N

五、内力

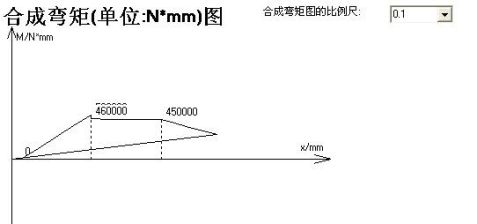

x/mm d/mm m1/N·mm m2/N·mm

10 55 0 0

90 58 508118.81 463169.06

170 55 452659.92 452659.92

340 52 2.4 2.4

六、弯曲应力校核如下:

结论:弯曲应力校核通过

七、安全系数校核如下:

疲劳强度校核如下:

危险截面的x坐标:170mm 直径:98mm

危险截面的弯矩M:250000N?mm 扭矩T:620650N?mm

有效应力集中系数(弯曲作用):2.05 (扭转作用):1.55

截面的疲劳强度安全系数S:17.39 许用安全系数[S]:2.0

170mm处疲劳强度校核通过

相关零件的实体图示意如下: 低速轴:

大带轮:

具体装配图:

课程设计体会

通过一周的课程设计使我从各个方面都受到了机械设计的训练,对机械方面有关各个零部件的有机结合有了深刻的认识。

虽然设计时间较短,但我非常认真地对待了设计的整个过程,做到了勤于思考,认真计算,精心设计。通过查阅机械设计手册和相关资料、标准和规范,使我学到了很多平时课堂上学不到的东西。用三维建模的方式完成整个减速器的结构设计,使我更够清楚地了解到整个减速器的结构,并在CAD和3D建模等的技能上得到了很大的提高;同时对《机械设计基础》这门课也有了更深刻的认识。通过编排设计说明书,掌握了WORD的录入编排方法。

但是应该清楚的看到,我的设计仍存在诸多不足甚至错误,尺寸公差和配合关系也存在一些问题,有的地方也不太符合国家标准。我希望在今后的学习和工作中,进一步加强学习,巩固专业知识和技能,为在今后很好地进行实际工作打下坚实的基础,提高运用设计资料、手册及国家标准的能力

当然这次课程设计过程中出现的问题几乎都是过去所学的知识不牢固,许多计算方法、公式都忘光了,要不断的翻资料、看书,和同学们相互探讨。虽然过程很辛苦,有时还会有放弃的念头,但始终坚持下来,完成了设计,而且学到了,应该是补回了许多以前没学好的知识,同时巩固了这些知识,提高了运用所学知识的能力。

总之是受益匪浅。