实验一 流体流动阻力测定实验

实验日期: 2011.4.8

一、 实验目的

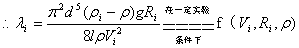

1. 测定流体在圆直等径管内流动时的摩擦系数λ与雷诺数Re的关系,将测得的λ~Re曲线与与由经验公式描出的曲线比较;

2. 测定流体在不同流量流经全开闸阀时的局部阻力系数ξ;

二、 基本原理

1. 直管沿程阻力

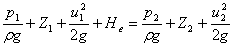

引起流体机械能损失的原因是静止壁面与粘性流体共同作用产生流体点速度差异。当某流体以一定的流量Vi流经内径为d的圆直等径管时,管长为l的管段的流体机械能损失主要体现在该管段两端截面处修正压强的差异上。阻力损失可由直管的上、下游截面列机械能守恒方程求得:

+

+  =

=  +

+  +

+  (2-1)

(2-1)

其中:  =

=  =

= (2-2)

(2-2)

(2-3)

(2-3)

(2-4)

(2-4)

(2-5)

(2-5)

因此,对给定的实验装置,只要测定一系列流量Vi下的Ri及温度数据,即可计算出相应的雷诺准数 和摩擦系数

和摩擦系数 。

。

2. 局部阻力

当流体流经某一定开启度的闸阀时,由于流道截面变化,使流体的流线发生改变,形成边界层分离及旋涡,产生局部阻力,该局部阻力同样体现在流体流经闸阀前后修正压强差异上。局部阻力的计算方法有当量长度和局部阻力系数法,其公式如下:

(2-6)

(2-6)

(2-7)

(2-7)

(2-8)

(2-8)

三、 实验装置与流程

来自高位水槽的水从进水阀1首先流经光滑管11上游的均压环,均压环分别与光滑管的倒U形压差计和1151压差传感器15的一端相连,光滑管11下游的均压环也分别与倒U形压差计和1151压差传感器的另一端相连。

当球阀3关闭且球阀2开启时,光滑管的水进入粗糙管12,粗糙管上下游的均压环分别同时与粗糙管的倒U形压差计和1151压差传感器的两端相连。当球阀5关闭时,从粗糙管下来的水流经铂电阻温度传感器18,然后经流量调节阀6及流量计16后,排入地沟。

当球阀2关闭且球阀3打开时,从光滑管来的水就流入装有闸阀4的不锈钢管13,闸阀两端的均压环分别与一倒U形压差计的两端相连,最后水流经流量计,再排入地沟。

画图

四、 实验步骤与注意事项

(1)排管路中的气泡。

打开阀1、2、3、6, 排除管路中的气泡,直至流量计中的水不含气泡为至,然后关闭阀6。

(2)1151压差传感器排气及调零。

排除两个1151压差传感器内气泡时,只要打开压差传感器下面的考克7、8、9、10,当软管内水无气泡时,排气结束,此过程可反复多次,直至无气泡为至。

压差传感器排气结束后,用螺丝刀调节压差传感器背后Z旋扭,使相应的仪表数字显示在0左右,压差传感器即可进入实验状态。

(3)U形压差计内及它们连接管内的气泡的排除。

关闭倒U形压差计上方的放空阀,打开U形压差计下方的排水考克,再打开U形压差计下方与软管相连的左右阀,关闭左右阀中间的平衡阀,直到玻璃管中水不出现气泡,然后关闭U形压差计下方与软管相连的左右阀,打开上方的放空阀和下方的排水考克,令玻璃管内水位下降到适当高度,再打开左右阀中间的平衡阀,倒U形压差计两玻璃管内的水位会相平,否则重复上过排汽过程,直至两玻璃管内的水位相平。

测定光滑管直管阻力、粗糙管直管阻力、局部阻力的三个倒U形压差计的排气方法相同,再此不再一一介绍。特别注意的是,实验过程不能碰撞玻璃管,以免断裂。

(4)直管阻力的测定。

打开阀2,关闭阀3,调节阀6,流量从2m3/h开始,分别记录相应的光滑管及粗糙管的倒U形压差计两玻璃管内的指示剂高度差,流量每次增加1 m3/h, 直至最大流量。在测量过程应密切注意转子流量计中的流量变化,因为四套实验装置的水流量会相互干扰。

(5) 局部阻力的测定。

关闭阀2,排开阀3,调即阀6,取三个不同的流量,如2、3、4m3/h,记录相应指示剂高度差。水温可在最后测,测一次即可。

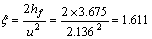

五、 数据记录及数据处理

实验装置 号,测压段管长L= m,流体温度 ℃

光滑管管内径: m,粗糙管管内径: m,局部阻力管内径: m

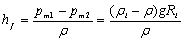

1. 粗糙管和光滑管的直管阻力

计算结果列表

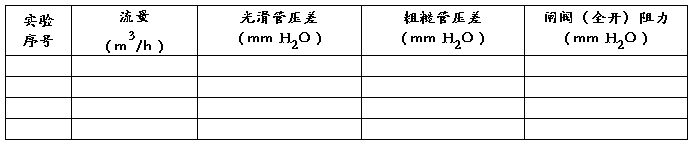

计算举例:装置1:水温20℃,密度998.2kg/m3,粘度100.42×10-5Pas

以表2第一组数据为例。

以表2第一组数据为例。

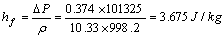

2.局部阻力

计算结果列表

计算举例:以第一组数据为例

实验二 离心泵性能特性曲线测定实验

实验日期:

一、 实验目的

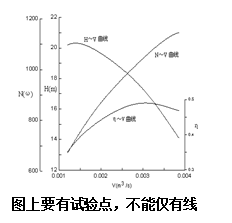

测定恒定转速下某离心泵的流量(V)与扬程(He)、轴功率(Na)、及效率(η)之间的曲线关系。

二、 基本原理

流体经过离心泵后流体的机械能会增值。离心泵的特性曲线实质上是流体流经离心泵时机械能按一定规律变化的宏观表现形式,其内容是表达在一定转速n下离心泵的流量V与其扬程He、轴功率Na和效率 之间的定量关系,这些函数关系目前还无法分别用数学模型进行表达,只能通过实验测定的方法才能得到。

之间的定量关系,这些函数关系目前还无法分别用数学模型进行表达,只能通过实验测定的方法才能得到。

2.1离心泵流量V的测量

实验时,采用涡轮流量计测量流体在管道内的流量,用智能流量积算仪直接显示出流体流量V的数值, 其单位为m3/h.

2.2 离心泵扬程He的测定与计算

扬程是由离心泵的进口1截面至离心泵的出口2截面每牛顿流体机械能的增值,即

(2-1)

(2-1)

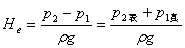

当离心泵的进、出管管径相同,且压力表和真空表的安装高度差可忽略不计时,由式(2-1)可导出离心泵扬程的计算公式:

(2-2)

(2-2)

由式(2-2)可知,只要分别测出压力表和真空表的数值 和

和 ,就可计算出泵的扬程He(m)。

,就可计算出泵的扬程He(m)。

2.3 离心泵轴功率 的计算

的计算

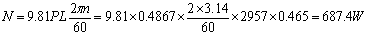

本实验主要采用马达天平测量泵轴转矩M的方法来计算泵的轴功率,计算公式如下:

(2-3)

(2-3)

由式(2-3)可知,只要测出测功臂上所加砝码重量P(kg)、测功臂长L(m)及相应的泵的转速n(r.p.m), 就可计算出泵的轴功率 (W)。

(W)。

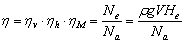

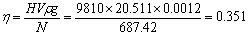

2.4离心泵效率的计算

效率 数值大小是流体经过离心泵时的水力效率

数值大小是流体经过离心泵时的水力效率 、容积效率

、容积效率 和机械效率

和机械效率 三者共同作用的结果。泵的效率计算公式如下:

三者共同作用的结果。泵的效率计算公式如下:

(2-4)

(2-4)

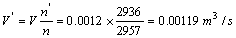

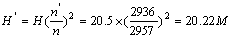

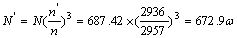

2.5 离心泵的比例定律

对同一台离心泵,在转速n与n’时的特性曲线的等效点间存在下列关系:

(2-5)

(2-5)

比例定律式(2-5)适用的条件是泵的转速变化只能在 内,且转速变化前后泵的效率相等,即

内,且转速变化前后泵的效率相等,即 。

。

三、 实验装置与流程

离心泵正常工作时,水由底阀1进入离心泵的叶轮,获得机械能后离开泵壳,经出口阀8、旁路9或出口阀8、电动调节阀2流入出水管,途经涡轮流量计1,水最后流入循环水箱。

画图

四、 实验步骤与注意事项

1. 灌泵. 首先给离心泵灌泵。轻轻打开真空表旁的自来水水阀,注意,千万不能开大,否则会损坏真空表。当泵壳上的塑料放空管有水溢出时,说明泵壳内充满了水,可关闭自来水水阀。

2. 开启电源. 依次打开总电源开关、仪表电源开关,把水泵电源放在“直接”位置,此时水泵停止,按钮“红灯”亮。“转速测量仪”显示值、“温度压力巡检仪”显示值及“智能流量积算仪”显示值都为零。

3. 启动离心泵. 按水泵启动按钮绿键,打开电动调节阀电源,按“流量自动调节仪”的向上键∧至100,表示电动调节阀处于最大流量,待“智能流量积算仪”、“温度压力巡检仪”、“转速测量仪”显示值稳定后,记录下转速n、水温t、压力表读数P2表、真空表读数P1真、流量读数V;同时在马达天平上添加砝码使测功臂尖头与固定准星对齐,记录下砝码的总千克数P。然后按向下键∨,依次降低电动调节阀的流量,分别记录下相应的有关实验数据。实验测定结束后,按水泵停止按钮红键,关闭电动调节阀电源、水泵电源、仪表电源,总电源仍处于开启状态。

4. 启动计算机,进入化工原理实验软件库,处理实验数据,如三条性能曲线规律性不好,须重做实验。

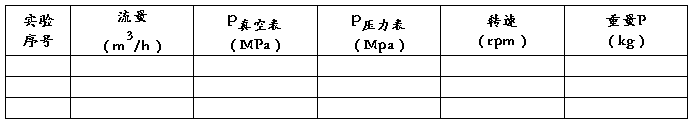

五、 数据记录及数据处理

实验装置 号,流体温度 ℃

计算结果列两张表,n平均以前的V,H,N,η列一张表, n平均以后的V,H,N,η列一张表,用n平均以后的V,H,N,η作图

所测装置为3号:ξ=83.3,t=15℃,ρ水=998.9kg/m3

计算举例:以第一组数据为例

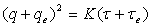

实验三恒压过滤常数测定实验

实验日期:

一、 实验目的

1.了解恒压板框压滤机的结构,学会恒压过滤的操作方法,验证过滤基本原理。

2.掌握测定恒压过滤常数K、滤布阻力当量滤液量qe、当量过滤时间τe、及滤饼压缩性指数S的方法。

二、 基本原理

以多孔介质截留悬浮于流体中的颗粒,从而实现固体颗粒与流体分离的操作称为过滤。若悬浮液中固体浓度较高,固体颗粒在多孔介质表面会形成滤饼,因此,除刚开始过滤时外,过滤主要是滤饼层起过滤介质作用,此种过滤称为滤饼过滤。(以上为原理部分)

(以下为数据处理部分)滤饼过滤的推动力是压差。由于设备耐压等原因,过滤一般情况下都是在恒压条件下进行。在恒压滤饼过滤过程中,由于滤饼不断增厚,过滤阻力不断增大,过滤速率越来越小,因此,恒压过滤虽然操作压差在过滤过程可保持恒定,但它是一个非定态过程。过滤速率微分式如下:

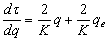

(2-1)

(2-1)

上式中的过滤常数表达式为: K= (2-2)

(2-2)

对式(3-1)在恒压条件下积分,得如下恒压过滤方程:

(2-3)

(2-3)

式(3-1)、(3-2)、(3-3)中的K、qe、S、τe须通过恒压过滤实验测定。

取式(3-1)的倒数得:

(2-4)

(2-4)

式(3-4)是一个微分式,为了便于测定和计算,用差分代替微分,式(3-4)可改写成如下形式:

(2-5)

(2-5)

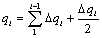

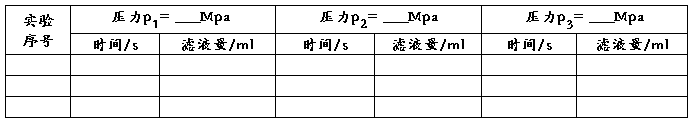

在某一压力 条件下进行过滤实验,用量筒和秒表分别测量和记录一系列滤液体积

条件下进行过滤实验,用量筒和秒表分别测量和记录一系列滤液体积 和其相对应的时间间隔

和其相对应的时间间隔 ,由

,由 除以过滤面积得

除以过滤面积得 。

。 的取值的方法如下:

的取值的方法如下:

(i=1~8 ) (2-6)

(i=1~8 ) (2-6)

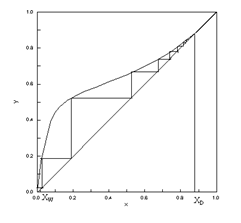

在二维坐标系中以 为横坐标, 以

为横坐标, 以 为纵坐标绘制一条直线, 由该直线的斜率可计算出某一压力

为纵坐标绘制一条直线, 由该直线的斜率可计算出某一压力 下的过滤常数K1, 由该直线的截距可计算出滤布阻力当量滤液量qe1, 根据

下的过滤常数K1, 由该直线的截距可计算出滤布阻力当量滤液量qe1, 根据 , 可求出相应的当量过滤时间τe1。

, 可求出相应的当量过滤时间τe1。

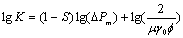

用压力定值调节阀调节过滤压差(一般三个 ),测定并计算出相应压差下的过滤常数(K1~K3),对式(3-2)两边取对数得:

),测定并计算出相应压差下的过滤常数(K1~K3),对式(3-2)两边取对数得:

(2-7)

(2-7)

以 为横坐标,以

为横坐标,以 为纵坐标画图得一直线,由该直线的斜率便可求出滤饼的压缩指数S。

为纵坐标画图得一直线,由该直线的斜率便可求出滤饼的压缩指数S。

三、实验装置与流程

由配料槽1配好的碳酸钙水悬浮液由压缩空气输送至压力槽2,用压力定值调节阀7调节压力槽2内的压力至实验所需的压力,打开进料阀,碳酸钙水悬浮液依次进入板框压滤机3的每一个滤框进行过滤,碳酸钙则被截留在滤框内并形成滤饼,滤液被排出板框压滤机外由带刻度的量筒收集。

画图

四、 实验步骤与注意事项

1. 开启电源。开启控制面板上的总电源开关,打开空气压缩机电源开关、24V(DC)电源开关和仪表电源开关;

2. 配料、下料。依次打开阀3、2和阀4,用空气将碳酸钙与水搅拌混合均匀,注意阀4不要开太大,以免碳酸钙悬浮液从配料槽9中喷出。打开阀6,将混合好的碳酸钙悬浮液输送至压力料槽2,使液位处于视镜的二分之一处,然后关闭阀6、4。

3. 组装板框压滤机。将滤布用水浸湿,正确安装好滤板、滤布和滤框,然后用螺杆压紧。注意,板、布、框的表面一定要清洗干净,不能带有滤饼,布不能起绉,否则过滤时会渗漏严重。

4. 调节压力。打开阀5,打开控制面板上的压力定值调节阀开关1,再打开阀7和阀10,调节第一个恒压过滤的压力,当控制面板上的测量仪显示压力稳定后,便可开始做过滤实验。

5. 测定不同压力下,得到一定滤液容量所需时间。

(1)准备好量筒和秒表,打开悬浮液进料阀,滤液从汇集管流出开始计时。当量筒内的滤液量每次约为 800mL时,开始切换量筒和秒表,记录下8个

800mL时,开始切换量筒和秒表,记录下8个 和相应的8个过滤时间

和相应的8个过滤时间 ,滤液倒入塑料桶,再倒回配料槽1。

,滤液倒入塑料桶,再倒回配料槽1。

(2) 第一个恒压过滤实验做完后,关闭悬浮液进料阀,关闭阀7和阀10,打开阀8,调节第二个恒压过滤的压力,当控制面板上的测量仪显示压力稳定后,便可开始做过滤实验, 重复步骤5,记录下8个 和相应的8个过滤时间

和相应的8个过滤时间 。

。

(3) 第二个恒压过滤实验做完后, 关闭悬浮液进料阀,关闭阀8, 打开阀9和阀11,调节第三个恒压过滤的压力,当控制面板上的测量仪显示压力稳定后,便可开始做过滤实验, 重复步骤5,记录下8个 和相应的8个过滤时间

和相应的8个过滤时间 ,关闭进料阀和阀9和阀11。

,关闭进料阀和阀9和阀11。

6.将剩余的悬浮液压回配料槽。打开阀6和4,利用压力料槽2内的余压将剩余的悬浮液压回配料槽1,然后关闭阀4、6。慢慢打开阀12,将压力料槽内的余压排放掉,并打开阀10、11将压力定值阀内的压力退回至零,然后再关闭。

7. 关闭电源。 关闭控制面板上的空气压缩机电源、24伏直流电源、仪表电源及总电源。

8.拆洗板框压滤机。 松开螺杆,拆下滤板、滤布和滤框,放在存有滤液的塑料桶内清洗滤饼直至干净为止。塑料桶里的悬浮液应倒回配料槽1。

五、 数据记录及数据处理

实验装置 号,过滤面积 m2

数据处理结果

计算示例:

以P=1.0kg/cm2时的第一组数据为例

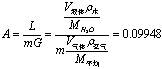

过滤面积A=0.024×2=0.048m2

△q=△V/A=637×10-6/0.048=0.0132 m3/m2

△τ/△q=32.0/0.0132=2422.7 sm2/m3

q1=0.0132 m3/m2 q2= q1+△q=0.0269 m3/m2

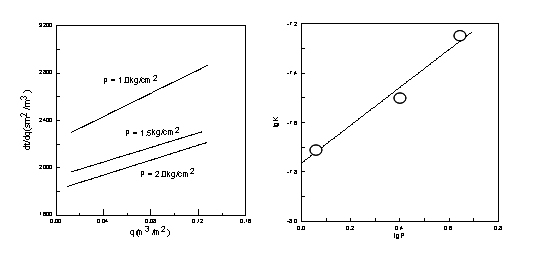

在直角坐标系中绘制△τ/△q~q的关系曲线,如图所示。。

在压力P=2.0kg/cm2时的△τ/△q~q直线上取两个点(0.08450,2084.5)和(0.02181,1937.3),计算斜率

斜率=(2104.4-1937.3)/(0.08450-0.02181)=2/K3

K3=0.0006766

将不同压力下测得的K值作lgK~lg△p曲线,如图所示。

图上要有试验点,不能仅有线 图上要有试验点,不能仅有线

斜率=(1-s)=(***-***)/(***-***)=***

s=****

实验五 对流给热系数测定实验

实验日期:

一、实验目的

1. 测定水蒸汽在圆直水平管外冷凝给热系数α0及冷流体(空气或水)在圆直水平管内的强制对流给热系数αi。

2. 观察水蒸汽在圆直水平管外壁上的冷凝状况。

二、基本原理

1. 串联传热过程

冷流体(空气或水)与热流体水蒸汽通过套管换热器的内管管壁发生热量交换的过程可分为三步:

1套管环隙内的水蒸汽通过冷凝给热将热量传给圆直水平管的外壁面;

2热量从圆直水平管的外壁面以热传导的方式传至内壁面;

3内壁面通过对流给热的方式将热量传给冷流体。

在实验中,水蒸汽走套管换热器的环隙通道,冷流体走套管换热器的内管管内,当冷、热流体间的传热达到稳定状态后,根据传热的三个过程、牛顿冷却定律及冷流体得到的热量,可以计算出冷热流体的给热系数(以上是实验原理)。

(以下是计算方法)传热计算公式如下:

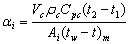

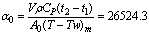

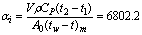

Q=α0A0( T–Tw)m= αiAi( tw–t)m=VcρcCpc(t2-t1) (2-1)

由(1)式可得:

(2-2)

(2-2)

(2-3)

(2-3)

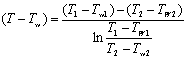

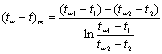

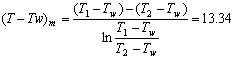

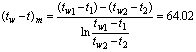

式(2)中,( T–Tw)为水蒸汽温度与内管外壁面温度之差, 式(3)中,( tw–t)为内管内壁面温度与冷流体温度之差。由于热流体温度T、内管外壁温Tw、冷流体温度t及内管内壁温tw均沿内管管长不断发生变化,因此,温差( T–Tw) 和( tw–t)也随管长发生变化,在用牛顿冷却定律算传热速率Q时,温差应分别取进口(1)与出口(2)处两端温差的对数平均值( T–Tw)m 和( tw–t)m,方法如下:

(2-4)

(2-4)

(2-5)

(2-5)

当套管换热器的内管壁较薄且管壁导热性能优良(即λ值较大)时,管壁热阻可以忽略不计,可近似认为管壁内、外表面温度相等,即Tw1=tw1, Tw2=tw2。

因此,只要测出冷流体的流量Vc、进出口温度t1和t2、水蒸汽进出口温度T1和T2、内管壁温Tw1和Tw2,根据定性温度查出冷流体的物性ρc和Cpc,再计算出内管的内、外表面积Ai和A0,根据公式(2)和(3)就可计算出水蒸汽的冷凝给热系数α0及冷流体的对流给热系数αi。

2. 给热系数的经验公式

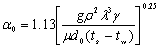

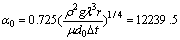

Nusselt求得纯净蒸汽在水平圆管外表面膜状冷凝平均给热系数的半经验公式:

(2-6)

(2-6)

式(6)中,蒸汽冷凝潜热γ为饱和蒸汽温度ts下的数据,壁温tw取进、出口壁温的平均值(tw1+ tw2)/2,冷凝液物性ρ、λ、μ取液膜温度(ts+tw)/2下的数值。因此,只要测出套管换热器内管的外径d0, 就可算出蒸汽冷凝给热系数α0。

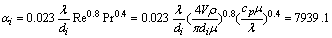

对低粘度的液体在圆形直管内的呈湍流流动且被加热时,其对流给热系数可采用Dittus-Boelter关联式:

(2-7)

(2-7)

式(7)中的冷流体的物性λ、μ、ρ、Cp为冷流体在管内进、出口温度的算术平均值(t1+t2)/2所对应的数据,流速u为冷流体体积Vc流量除以管内径di计算的截面积。

三、实验装置与流程

水蒸汽自蒸汽发生器2途经阀6、阀7由蒸汽分布管进入套管换热器的环隙通道,冷凝水由阀9、阀8排入水沟。

冷流体水或来自由变频器12控制的旋涡气泵产生的空气依次经过阀4或电动调节阀5、涡轮流量计13、水或空气流量调节阀10进入套管换热器的内管,被加热后排入下水道或放空。

画图

四、 实验步骤与注意事项

4.1 空气~水蒸汽系统

1. 开启电源。依次打开控制面板上的总电源、仪表电源。

2. 启动旋涡气泵1, 调节手动调节阀10使风量最大。

3.排蒸汽管道的冷凝水。打开阀9、阀8,排除套管环隙中积存的冷凝水,然后适当关小阀8,注意阀8不能开得太大,否则蒸气泄漏严重。

4. 调节蒸汽压力。打开阀6,蒸汽从蒸汽发生器2沿保温管路流至阀7;慢慢打开阀7,蒸汽开始流入套管环隙并对内管的外表面加热,控制蒸汽压力稳定在0.02MPa, 不要超过0.05MPa,否则蒸汽不够用。

5. 分别测定不同流量下所对应的温度。当控制面板上的巡检仪显示的11个温度、压力数据及智能流量积算仪上显示的空气流量稳定后,记录下最大空气流量下的全部的温度、压力、流量数据。然后再调节阀6,分别取最大空气流量的1/2及1/3,分别记录下相应流量下的稳定的温度和压力数据,这样总共有3个实验点。

6. 实验结束后,关闭蒸汽阀7和阀6,关闭仪表电源及总电源。

4.2 水~水蒸汽系统

操作步骤、方法基本上同空气~水蒸汽体系一样,只是冷流体由空气改为冷水,实验点仍然取3个。

五、 数据记录及数据处理

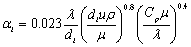

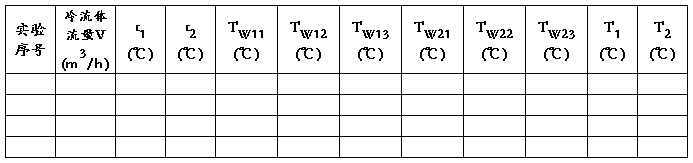

实验装置 号,体系 ,蒸汽压力 MPa

管长L= 1.01 m,内管管径: f16×1.5mm

计算结果

所测实验装置为1号:水蒸气~水体系,蒸汽压力P=0.03Mpa,T=18℃

计算举例:以第一组数据为例

水阀全开时的流量为:V’=0.35l/s

定性温度tm=(t1+t2)/2=18℃

18℃时查附录可得水的物性参数:

cp=4.185×103J/kgK ρ=998.2kg/m3 ts=120℃

λ=59.362×10-2W/mK μ=106.442×10-5Pas r=2205.2kJ/kg

TW=( TW1+ TW2 + TW3)/3=86.814℃

tw=( tW1+ tW2 + tW3)/3=82.211℃

紫铜管规格:直径φ16×1.5mm,长度L=1010mm

Ai=πdl=3.14×(0.016-0.0015×2)×1.01=0.04123m2

A0=πdl=3.14×0.016×1.01=0.05074m2

管内、管外给热系数的理论值:

在水平管外,蒸汽冷凝给热系数(膜状冷凝)的半经验式:

定性温度tm=(ts+tm)/2

流体在直管内强制对流时的给热系数的半经验式:

定性温度tm=(t1+t2)/2=18℃

计算管内、管外给热系数的误差:

实验六 吸收(解吸)实验

实验日期: ,实验过程 吸收 (吸收或解吸)

一、实验目的

1. 了解填料塔吸收装置的基本结构及流程;

2. 掌握总体积传质系数的测定方法;

3. 测定填料塔的流体力学性能;

4. 了解气体空塔速度和液体喷淋密度对总体积传质系数的影响;

5. 了解气相色谱仪和六通阀在线检测CO2浓度和测量方法;

二、基本原理

气体吸收是典型的传质过程之一。由于CO2气体无味、无毒、廉价,所以气体吸收实验选择CO2作为溶质组分是最为适宜的。本实验采用水吸收空气中的CO2组分。一般将配置的原料气中的CO2浓度控制在10%以内,所以吸收的计算方法可按低浓度来处理。又CO2在水中的溶解度很小,所以此体系CO2气体的吸收过程属于液膜控制过程。因此,本实验主要测定Kxa和HOL。

1)计算公式

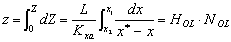

填料层高度Z为

(3-1)

(3-1)

式中: L 液体通过塔截面的摩尔流量,kmol / (m2·s);

式中: L 液体通过塔截面的摩尔流量,kmol / (m2·s);

Kxa △X为推动力的液相总体积传质系数,kmol / (m3·s);

Kxa △X为推动力的液相总体积传质系数,kmol / (m3·s);

HOL 传质单元高度,m;

HOL 传质单元高度,m;

NOL 传质单元数,无因次。

NOL 传质单元数,无因次。

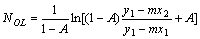

令:吸收因数A=L/mG (3-2)

(3-3)

(3-3)

2)测定方法

(1)空气流量和水流量的测定

本实验采用转子流量计测得空气和水的流量,并根据实验条件(温度和压力)和有关公式换算成空气和水的摩尔流量。

(2)测定塔顶和塔底气相组成y1和y2;

(3)平衡关系。

本实验的平衡关系可写成

y = mx (3-4)

式中: m 相平衡常数,m=E/P;

式中: m 相平衡常数,m=E/P;

E 亨利系数,E=f(t),Pa,根据液相温度测定值由附录查得;

E 亨利系数,E=f(t),Pa,根据液相温度测定值由附录查得;

P 总压,Pa,取压力表指示值。

P 总压,Pa,取压力表指示值。

对清水而言,x2=0,由全塔物料衡算

可得x1 。

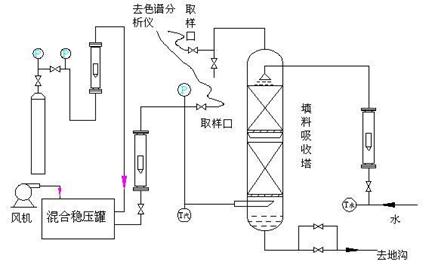

三、 实验装置与流程

1〕装置流程

本实验装置流程如图6-1所示:水经转子流量计后送入填料塔塔顶再经喷淋头喷淋在填料顶层。由风机输送来的空气和由钢瓶输送来的二氧化碳气体混合后,一起进入气体混合稳压罐,然后经转子流量计计量后进入塔底,与水在塔内进行逆流接触,进行质量和热量的交换,由塔顶出来的尾气放空,由于本实验为低浓度气体的吸收,所以热量交换可略,整个实验过程可看成是等温吸收过程。

图1 吸收装置流程图

2〕主要设备

(1)吸收塔:高效填料塔,塔径100mm,塔内装有金属丝网板波纹规整填料,填料层总高度2000mm.。塔顶有液体初始分布器,塔中部有液体再分布器,塔底部有栅板式填料支承装置。填料塔底部有液封装置,以避免气体泄漏。

(2)填料规格和特性:

金属丝网板波纹填料:型号JWB—700Y,填料尺寸为φ100×50mm,比表面积700m2/m3。

(3)转子流量计;

(4)气泵:层叠式风机,风量0~90m3/h,风压40kPa;

(5)二氧化碳钢瓶;

(6)气相色谱仪(型号:SP6801);

(7)色谱工作站:浙大NE2000。

四、 实验步骤与注意事项

1) 开启气相色谱:

(1)打开高纯氢发生器;

(2)等到高纯氢发生器压力达到0.3MPa,调节气相色谱压力调节阀(向右),缓慢升到0.12 MPa;

(3)检测热导放空是否畅通:将放空管通入水中,看是否冒泡;

(4)打开色谱电源,面板亮,处于准备状态;

(5)按“设定”键,出现“DT”,输入“050”;再按“设定”键,出现“IJ.”,输入“050”;再按“设定”键,出现“OV”,输入“040”;

(6)按“加热”键;

(7)当“恒温”灯亮时,按“桥流”,输入“160”,再按一次“桥流”;

(8)按“衰减”键,输入“001”,再按一次“衰减”;

(9)打开计算机;

(10)点击计算机桌面上的“在线工作站”,打开“通道1”;

(11)点击“采集数据”,观察基线,用色谱面板上的“粗调”将基线调至+20左右;

(12)转动色谱“流通阀”:向右“进样”方向转,2秒后转回原来位置;

(13)立即点击“采集数据”;

(14)色谱出峰:第一个较大的峰为空气,第二个峰为CO2;待第二个峰出完后,点击“停止采集”;

(15)色谱自动积分出含量(体积百分即摩尔百分)。

2)实验步骤

(1)熟悉实验流程及弄清气相色谱仪及其配套仪器结构、原理、使用方法及其注意事项;

(2)打开仪表电源开关及风机电源开关;

(3)开启进水总阀,使水的流量达到400L/h左右。让水进入填料塔润湿填料。

(4)塔底液封控制:仔细调节阀门2的开度,使塔底液位缓慢地在一段区间内变化,以免塔底液封过高溢满或过低而泄气。

(5)打开CO2钢瓶总阀,并缓慢调节钢瓶的减压阀(注意减压阀的开关方向与普通阀门的开关方向相反,顺时针为开,逆时针为关),使其压力稳定在0.1Mpa左右;

(6)仔细调节空气流量阀至1m3/h,并调节CO2调节转子流量计的流量,使其稳定在100L/h~160 L/h;

(7)仔细调节尾气放空阀的开度,直至塔中压力稳定在实验值;

(8)待塔操作稳定后,读取各流量计的读数及通过温度数显表、压力表读取各温度、压力,通过六通阀在线进样,利用气相色谱仪分析出塔顶、塔底气相组成;

(9)改变水流量值,重复步骤(6)(7)(8)。

(10)实验完毕,关闭CO2钢瓶总阀,再关闭风机电源开关、关闭仪表电源开关,清理实验仪器和实验场地。

3)注意事项

(1)固定好操作点后,应随时注意调整以保持各量不变。

(2)在填料塔操作条件改变后,需要有较长的稳定时间,一定要等到稳定以后方能读取有关数据。

五、 数据记录及数据处理

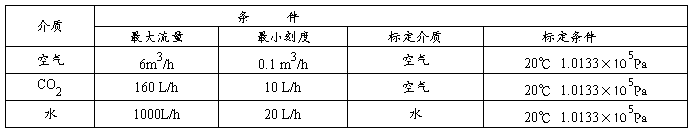

1) 将原始数据列表。

实验装置:1#; 操作压力115.0kPa

2) 列出实验结果与计算示例。

计算结果

塔底气相组成: mol %;塔顶气相组成: mol %;

液相总传质单元数: ;

液相总传质系数: Kmol/(m3/h)

数据处理:

1. 根据液相温度查附录7得:E=1.36×105kPa,则m=E/P=1342.15

2. H= (L/Kxa )×NOL

3. 设x2=0,21℃的空气的密度ρ=1.205kg/m3,17℃的水的密度ρ=998.65kg/m3

则:

G(y2-y1)=L(x2-x1) 则x1=

=

=

4. 已知:填料层总高度1950mm,塔径91mm

则:塔截面S=6.5×10-3 m2

液体通过塔截面的摩尔流量L= kmol/(m2h);

液相总传质系数Kxa=(L×NOL)/H= kmol/(m3h)

实验七 精馏实验

实验日期:

一、实验目的

1.掌握全回流时板式精馏塔的的全塔效率、单板效率及填料精馏塔等板高度的测定方法。

2.熟悉精馏塔的基本结构及流程。

二、基本原理

蒸馏单元操作是一种分离液体混合物常用的有效方法,其依据是液体中各组分间挥发度的差异。它在石油化工、轻工、医药等行业有着广泛的用途。在化工生产中,我们把含有多次部分汽化与冷凝且有回流的蒸馏操作称为精馏。本实验采用乙醇—水体系,在全回流状态下测定板式精馏塔的全塔效率ET、单板效率EM及填料精馏塔的等板高度HETP。

1 全塔效率ET

板式精馏塔的全塔效率定义为完成一定的分离任务所需的理论塔板数NT与实际塔板数NP之比。在实际生产中,每块塔板上的汽液接触状况及分离效率均不相同,因此全塔效率只是反映塔内全部塔板的平均分离效率,计算公式如下:

ET=NT/NP (1)

当板式精馏塔处于全回流稳定状态时,取塔顶产品样分析得塔顶产品中轻组份摩尔分率XD,取塔底产品样分析得塔底产品中轻组份摩尔分率XW,用M.T.作图法求出NT,而实际塔板数已知NP=16,把NT代入(1)式即可求出全塔效率ET。

2 单板效率Em

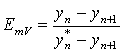

全塔效率只是反映了塔内全部塔板的平均效率,所以有时也叫总板效率,但它不能反映具体每一块塔板的效率。单板效率有两种表示方法,一种是经过某塔板的气相浓度变化来表示的单板效率,称之为默弗里气相单板效率EmV,计算公式如下:

(2)

(2)

式(1)中yn为离开第n块板的汽相组成,yn+1为离开第(n+1)块板的汽相组成,yn*为与离开第n块板液相组成xn呈平衡的汽相组成,以上汽、液相浓度的单位均为摩尔分率。因此,只要测出xn、yn、yn+1,通过平衡关系由xn计算出yn*,则根据式(1)就可计算默弗里气相单板效率EmV。

单板效率的另一种表示方法为经过某块塔板液相浓度的变化,称之为液相默弗里单板效率,用EmL来表示,计算公式如下:

(3)

(3)

式(2)中,xn-1为离开第n-1板的液相组成,xn为离开第n板的液相组成,xn*为与离开第n板汽相组成yn呈平衡关系的液相组成,以上汽、液相浓度的单位均为摩尔分率。因此,只要测出xn-1、xn、yn,通过平衡关系由yn计算出xn*,则根据式(2)就可计算默弗里液相单板效率EmL。

3 填料塔等板高度HETP

填料塔的等板高度HETP是指与一块理论塔板的分离效果相当的填料层高度。HETP的大小取决于填料的种类、材质与尺寸,还与塔设备的结构、尺寸、被分离体系的物性及塔操作条件等因素有关。等板高度的计算公式如下:

HETP=H/NT (4)

HETP=H/NT (4)

式(4)中H为填料层高度1.0m, NT为全回流或部分回流时的理论板数。本实验在全回流状态下测定塔顶产品轻组分含量XD和塔底产品轻组分含量XW,用M.T.图解法求出填料塔在全回流状态下的理论板数NT,或在部分回流下测定进料中轻组分含量XF、进料温度TF,、塔顶产品中轻组分含量XD、回流比R及塔底产品轻组分含量XW,用M.T.图解法就可求出部分回流时的理论板数NT。把H和两种状态下的NT代入公式(4),即可算出全回流和部分回流状态下的HETP。

三、实验装置与流程

冷却水经转子流量计12计量后进入全凝器1的底部,然后从上部流出。由塔釜5产生的蒸汽穿过塔内的塔板或填料层后到达塔顶,蒸汽全凝后变成冷凝液经集液器的侧线管流入回流比控制器2,一部分冷凝液回流进塔,一部分冷凝液作为塔顶产品去贮槽2。原料从贮槽6由进料泵7输送至塔的侧线进料口。塔釜液体量较多时,电磁阀10会启动工作,釜液就会自动由塔釜进入贮槽9。

画图

四、 实验步骤与注意事项

1.配制乙醇质量百分数为20%的乙醇水溶液。配制后,从加料漏斗4加入塔釜,液位处于玻璃液位计的2/3高度处,并打开塔顶放空阀。注意,釜液位不能过低,否则电加热器会烧坏。

2.调节冷却水流量。调节冷却水进口阀,使水流量稳定在500L/h左右。

3.接通电源。接通控制面板上的仪表电源,接通塔釜电加热器电源,手动调节电压,刚开始加热电压可高些如200~220V,等塔釜温度稳定在九十几度也即釜温接近泡点时,电压降至100~120V左右,注意加热电压不能太高,否则会出现淹塔现象。

4取样分析.当全回流出现并稳定20分钟后,此时塔顶温度、塔釜温度及各测温点的温度不再发生变化,全回流处于稳定状态,从3取样口取塔顶产品样送色谱分析室分析乙醇含量XD,从8取样口取塔釜产品样送色谱分析室分析乙醇含量XW。

据记录及数据处理

实验装置 号,

实验数据:

全回流塔顶XD = 93.07% ( 质量分数);

塔顶XW = 1.634% (质量分数)

冷凝水量= L/h

回流量= L/h

塔顶温度= ℃

塔釜温度= ℃

实验结果:

Nt = ;

E = 或HETP =

E = 或HETP =

将实验测得塔顶产品组成XD和残液组成XW换算成摩尔百分比:

XD=**%(摩尔百分比)

XW=***%(摩尔百分比)

用图解法求得理论板数NT。

本实验的1、2号不锈钢筛板塔的实际塔板数NP=***块,则全塔效率EP=NT/NP

本实验的3、4号填料塔的填料层高度H=***m,则等板高度HEPT=H/NT

实验八 干燥速率曲线测定实验

实验日期:

一、实验目的

1.测定在恒定干燥条件下的湿物料的干燥曲线、干燥速率曲线及临界含水量X0;

2.了解常压厢式干燥器的基本结构,掌握厢式干燥器的操作方法。

二、基本原理

干燥单元操作是一个热、质同时传递的过程,干燥过程能得以进行的必要条件是湿物料表面所产生的湿分分压大于干燥介质中湿分的分压,两者分压差越大,干燥推动力就越大,干燥就进行得越快。本实验是用一定温度的热空气作为干燥介质,在恒定干燥条件下,即热空气的温度、湿度、流速及与湿物料的接触方式不变,当热空气与湿物料接触时,空气把热量传递给湿物料表面,而湿物料表面的水分则汽化进入热空气中,从而达到除去湿物料中水份的目的。

当热空气与湿物料接触时,湿物料被预热并开始被干燥。在恒定干燥条件下,若湿物料表面水份的汽化速率等于或小于水份从物料内部向表面迁移的速率时,物料表面仍被水份完全润湿,与自由液面水份汽化相同,干燥速率保持不变,此阶段称为恒速干燥阶段或表面汽化控制阶段。

当物料的含水量降至临界湿含量X0以下时,物料表面只有部分润湿,局部区域已变干,水份从物料内部向表面迁移的速率小于水份在物料表面汽化的速率,干燥速率不断降低,随着干燥过程的继续进行,物料表面逐渐变干,汽化表面逐渐向内部移动,物料内部水份迁移速率不断降低,直至物料的水含量降至平衡水含量X*时,干燥过程便停止。这一阶段称为降速干燥阶段或内部扩散控制阶段。

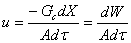

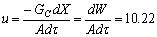

干燥速率是指单位时间、单位干燥表面积上汽化的水份质量,计算公式如下:

kg/(m2·s) (1)

kg/(m2·s) (1)

由式(1)可知,只要知道绝干物料质量Gc(kg)、干燥面积(m2)、单位干燥时间dτ(s)内的湿物料的干基水含量的变化量dX(kg水/kg干料)或湿物料被干燥的水份dW(kg),就可算出干燥速率u。在实际处理实验数据时,一般将式(1)中的微分(dW/dτ)形式改为差分的形式(Δw/Δτ)更方便。

三、实验装置与流程

冷空气由风机1送入管道2,经孔板流量计3计量后由电加热器4预热至一定的温度,由气流均布器6进入干燥室干燥湿毛毡8,然后经蝶阀11排入大气。

干燥过程中,湿毛毡失去的水份量由称重传感器7和智能数字显示10仪显示出来。

画图

四、实验步骤与注意事项

1.接通总电源,启动风机1。

2.将空气加热到恒定温度。接通仪控柜的电源,接通电加热器4加热空气,要求干燥室内空气的干球温度稳定在70℃。注意,必须先开风机后开电加热器,否则电加热器会烧坏。

3.放入湿毛毡。将毛毡8加了15~18g水,若此时干燥室温度稳定在70℃,则将湿毛毡非常小心地放置在称重传感器8上,千万不能用力向下压,因为称重传感器的最大负荷为200g, 稍为受力称重传感器便会损坏。

4.每隔1分钟记录一次时间和失水量,每隔5分钟记录一次干球温度和湿球温度,待毛毡恒重即失水重量不再变化时,关闭电加热器,关闭仪表电源,十分小心地取下毛毡。

5.关闭风机,切断总电源。

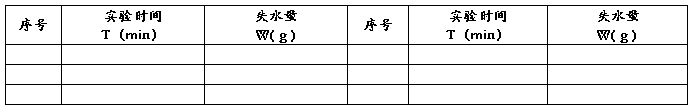

五、数据记录及数据处理

实验装置 号,

被干燥物 号 (干燥面积= m2,绝干重量 kg)

干燥室温度: ℃

风量: m3/h

GC=64g

A=0.15m×0.075m=0.01125m2

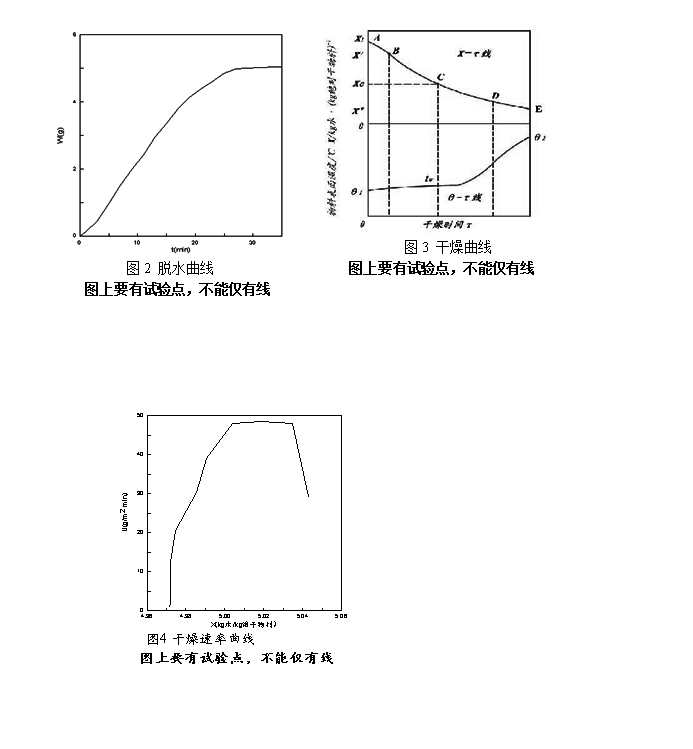

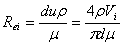

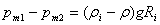

根据实验数据作脱水曲线W~τ曲线如图2所示和干燥速率曲线U~X曲线如图3所示。

计算举例:以第一组和第二组为例

根据表1知:1分钟时的失水量0.22g,3分钟时的失水量0.45g

则:1~3分钟的失水量dW=0.23g, dτ=2min

g/m2min

g/m2min

总失水量5.05g,绝干物料GC=64g

1分钟时X=(5.05-W)/GC=0.07547 kg水/kg绝干物料

3分钟时X=(5.05-W)/GC=0.07188 kg水/kg绝干物料

由干燥速率曲线可以读出临界含水量X0=5.0 kg水/kg绝干物料