拉伸试验报告

一、试验目的

1、测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能

2、测定低碳钢的应变硬化指数和应变硬化系数

二、试验要求:

按照相关国标标准(GB/T228-2002:金属材料室温拉伸试验方法)要求完成试验测量工作。

三、引言

低碳钢在不同的热处理状态下的力学性能是不同的。为了测定不同热处理状态的低碳钢的力学性能,需要进行拉伸试验。

拉伸试验是材料力学性能测试中最常见试验方法之一。试验中的弹性变形、塑性变形、断裂等各阶段真实反映了材料抵抗外力作用的全过程。它具有简单易行、试样制备方便等特点。拉伸试验所得到的材料强度和塑性性能数据,对于设计和选材、新材料的研制、材料的采购和验收、产品的质量控制以及设备的安全和评估都有很重要的应用价值和参考价值

通过拉伸实验测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度和塑形性能,并根据应力-应变曲线,确定应变硬化指数和系数。用这些数据来进行表征低碳钢的力学性能,并对不同热处理的低碳钢的相关数据进行对比,从而得到不同热处理对低碳钢的影响。

拉伸实验根据金属材料室温拉伸试验方法的国家标准,制定相关的试验材料和设备,试验的操作步骤等试验条件。

四、试验准备内容

具体包括以下几个方面。

1、试验材料与试样

(1)试验材料的形状和尺寸的一般要求

试样的形状和尺寸取决于被试验金属产品的形状与尺寸。通过从产品、压制坯或铸件切取样坯经机加工制成样品。但具有恒定横截面的产品,例如型材、棒材、线材等,和铸造试样可以不经机加工而进行试验。

试样横截面可以为圆形、矩形、多边形、环形,特殊情况下可以为某些其他形状。

原始标距与横截面积有 关系的试样称为比例试样。国际上使用的比例系数k的值为5.65。原始标距应不小于15mm。当试样横截面积太小,以至采用比例系数k=5.65的值不能符合这一最小标距要求时,可以采用较高的值,或者采用非比例试样。

关系的试样称为比例试样。国际上使用的比例系数k的值为5.65。原始标距应不小于15mm。当试样横截面积太小,以至采用比例系数k=5.65的值不能符合这一最小标距要求时,可以采用较高的值,或者采用非比例试样。

本试验采用R4试样,标距长度50mm,直径为18mm。

尺寸公差为±0.07mm,形状公差为0.04mm。

(2)机加工的试样

如果试样的夹持端与平行长度的尺寸不同,他们之间应以过渡弧相连,此弧的过渡半径的尺寸可能很重要。

试样夹持端的形状应适合试验机的夹头。试样轴线应与力的作用线重合。

(5)原始横截面积的测定

原始横截面积的测定应准确到 。比例试样的原始标距与横截面积有

。比例试样的原始标距与横截面积有 关系。国际上使用的比例系数k的值为5.65,也可以取11.3。本试验中试样的直径为10mm。

关系。国际上使用的比例系数k的值为5.65,也可以取11.3。本试验中试样的直径为10mm。

(6)低碳钢的热处理

1)退火工艺

退火是将金属和合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。退火后组织亚共析钢是铁素体加片状珠光体;共析钢或过共析钢则是粒状珠光体。总之退火组织是接近平衡状态的组织。

退火是钢厂最常用的热处理工艺,可以达到以下目的:(1)减小钢锭的成分偏析,使成分均匀化;(2)消除铸、锻件中存在的魏氏组织或带状组织,细化晶粒,均匀组织,并消除内应力;(3)降低硬度,提高塑性,以便于切削加工;(4)改善高碳钢中碳化物的形态和分布,为淬火做好组织准备。

在本实验中,我们所检测到的退火处理后材料性能的主要变化应为硬度的降低和塑形的升高。

2)淬火工艺

淬火是将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等。淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性及疲劳强度,并可获得这些性能之间的配合(综合机械性能)以满足不同的使用要求。

将钢加热奥氏体化后以适当方式冷却获得马氏体或(和)贝氏体组织的热处理工艺称为淬火。马氏体最主要的特性之一就是高强度和高硬度。

在本实验中,我们所检测到的淬火处理后材料性能的主要变化应为硬度的升高。

3)正火工艺

正火是将钢件加热到Ac3(或Acm)以上30~50℃,保温适当的时间后,在静止的空气中冷却的热处理工艺。把钢件加热到Ac3以上100~150℃的正火则称为高温正火。

对于中、低碳钢的铸、锻件正火的主要目的是细化组织。与退火相比,正火后珠光体片层较细、铁素体晶粒也比较细小,因而强度和硬度较高。

对于低碳钢工件,由于退火后硬度太低,切削加工中易粘刀,光洁度交叉,效率低,故用正火来提高其硬度,改善其切削加工性能。[1]

在本实验中,我们所检测到的正火处理后材料性能的主要变化应为硬度的升高。

(7)试样的制备

对于名义直径10mm的试样,尺寸公差为0.03mm。对于满足上述机加工条件的名义直径10mm的试样,沿其平行长度的最大直径和最小直径之差不应超过0.04mm。

2、试验测试内容与相关的测量工具、仪器、设备

试验测试的主要内容 拉伸曲线、伸长率、断面收缩率

测量工具 游标卡尺 划线仪器 引伸计YYU-25/50

测量设备 万能试验机WDW-200D

试验时的温度为室温10-35℃,较为严格的控制为23±5℃,加载速率为6-60MPa/s.

实验室条件:试验程序文件要求齐全,实验人员要求有资格认证

2.1引申计

引申计刀口间距为50.0mm,测量范围为标距最大为25mm,精度在(2-100%)FS内精度优于示数的1%。

2.2游标卡尺

游标卡尺的量程:200mm 分度:50 最小分辨能力:0.02mm

2.3试样标线器

每格为10mm,一共有10个格,标距误差为±1%

2.4万能试验机的主要技术指标

1.测量范围:<=200kN

2.试验力准确度:优于示值的0.5%

3.力值测量范围:最大试验力的0.4%-100%

4.变形测量准确度:在引申计满量程的2%-100%范围内优于示值的1%

5.横梁位移测量:分辨率的0.001mm

6.横梁速度范围:0.005mm/min-500mm/min

7.夹具形式:标准楔形拉伸附具、压缩附具、弯曲附具

计算机中测力的精度为千分之五,加载载荷的速度为6mm/min

由试验的样品直径为18mm(假设试验中横截面积基本不变),低碳钢的弹性模量约为210GPa,可以得到试样屈服时的拉力为47.6kN,万能试验机满足试验的要求。

3、试验步骤或程序

划线测量

(1)利用游标卡尺测量样品的直径,在不同的部位测量三次,用直尺测量样品的原始标距,同样取不同位置测量三次。然后使用划线器在试样上画出试样的标距。

按照试样

(2)将样品安装在万能拉伸试验机上,按照试验机的操作流程,对样品进行拉伸,在电脑上记录拉伸曲线

界面操作

(3)设置电脑屏幕上的各种拉伸参数,将初始数据设置为零,点击开始按钮,开始拉伸试验。当拉伸量趋于平稳,将引申计取下,避免破坏设备。

拉伸过程

(4)继续拉伸试样,直到试样断裂。将试样从试验机上取下,观察端口形貌。可以看到端口周边的剪切唇。

测量断后试样

(5)按照国标精度,测量断后试样颈缩直径、断后标距长度。试样旋转90度,再测量一遍。

输出报告

(6)根据拉伸过程中测得的应力、位移和塑形变形的数据,按照国家标准给定的数据处理方式,计算机输出拉伸试验测得的四项拉伸强度和拉伸塑形的测试结果。

4、试验数据处理方案

4.1将试验测得的数据进行整理:

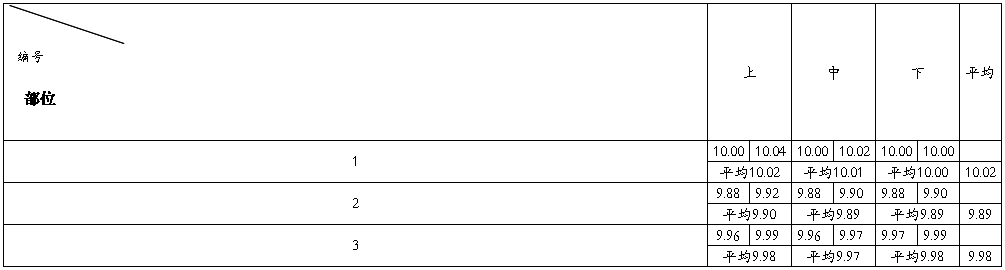

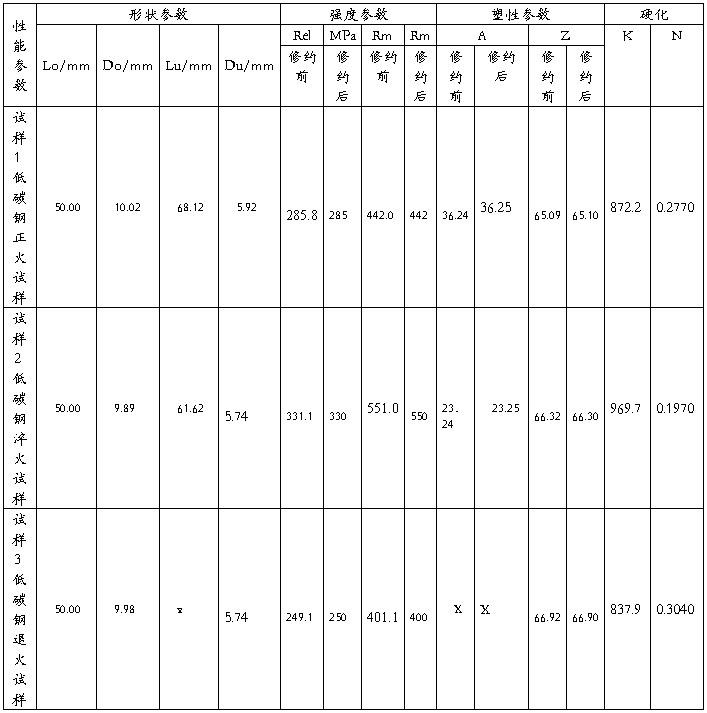

表1 拉伸前试样的直径

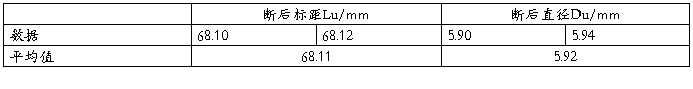

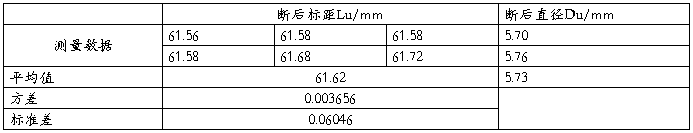

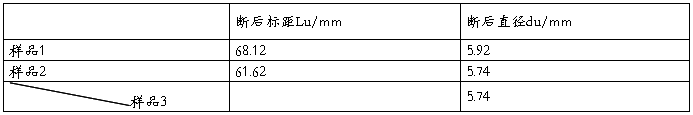

表2 1号试样断后标距和断后直径

表3 2号试样断后标距和断后直径

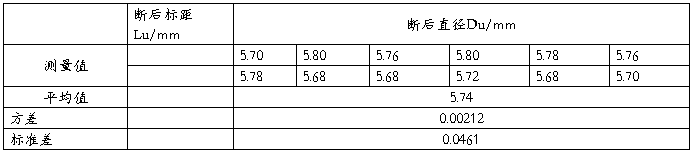

表4 3号试样断后标距和断后直径

国标规定断后标距方差小于0.25mm,直径Δdu/du<1%

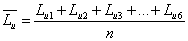

(1)对2号样品的断后标距进行验证,通过测量的六个标距可以求得平均值

=61.62mm

=61.62mm

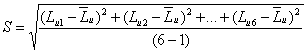

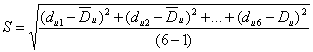

由此可以求的六组数据的方差为

=0.06mm

=0.06mm

由于0.06mm<0.25mm,因此所测得的断后标距的误差范围符合国家标准。

(2)对3号样品的断后直径进行验证,通过测量六组数据可以得到平均值

=5.74mm

=5.74mm

由此可以求的六组数据的方差为

=0.0461mm

=0.0461mm

由于0.0461mm<5.74*1%=0.0574mm,因此所测得的断后标距的误差范围符合国家标准。

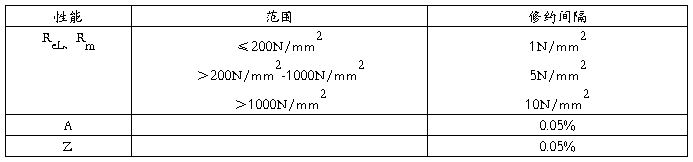

4.2修约

测验测定的性能结果数值应按照相关产品标准的要求进行修约。如未规定具体要求,应按照下表要求进行修约。

表5 性能结果数值的修约间隔

由于游标卡尺的精度为0.02mm,因此修约间隔为0.02mm。可以得到如下表所示的测量结果:

表6 修约后的断后标距和断后直径

4.3伸长率、截面收缩率和拉伸曲线的处理

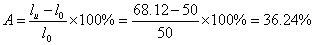

4.3.1伸长率

由测量得出的试样断后标距以及试样拉伸前的标准标距可以得到伸长率

一号样品的伸长率为

二号样品的伸长率为

4.3.2截面收缩率

由测量的得到的试样断后的缩颈的直径和试样拉伸前的直径可以得到截面收缩率。一号样品的截面收缩率

同理可以得到2号、3号试样的截面收缩率为66.32%和66.92%

4.3.3拉伸曲线

从拉伸曲线可以直接得到屈服强度和抗拉强度。

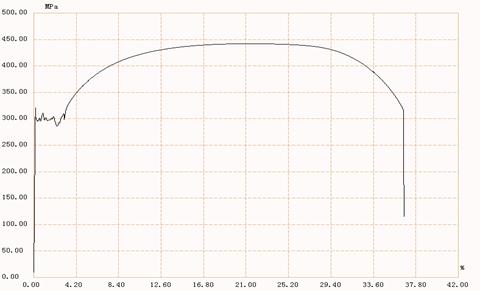

(1)1号试验拉伸的应力应变曲线

图1 1号试样应力应变曲线

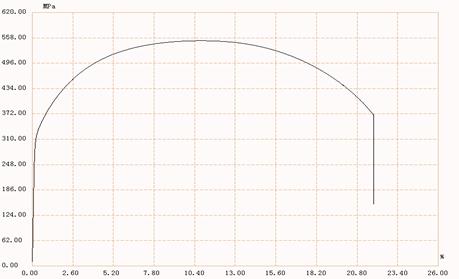

(2)2号试样拉伸的应力应变曲线如下:

图2 2号试样工程应力应变曲线

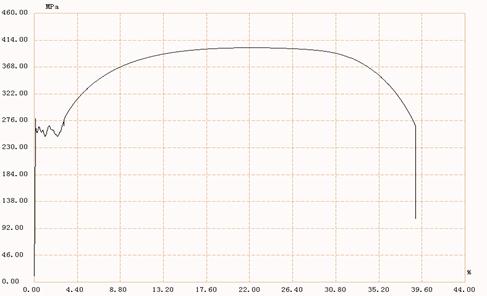

(3)3号试验拉伸的应力应变曲线如下:

图3 3号试样工程应力应变曲线

由以上三个应力应变的曲线可以观察得出:

(1)2号样品的应力应变曲线没有明显的屈服点,而且其抗拉强度是最高的,因此2号样品应该为淬火处理后的低碳钢试样。

(2)3号试样的抗拉强度是三个试样中最低的,而且屈服强度也比较低,最终的应变量也很多,因此3号试样应该为退火处理后的低碳钢试样。

(3)由以上的分析可以推出1号试样为正火处理后的低碳钢试样。

4.3.4真应力真应变与Hollomon公式

真应力与工程应力的换算公式为 ,真应变与工程应变的换算公式为

,真应变与工程应变的换算公式为 。在均匀变形的塑形阶段,均匀选取8个点,记录这8个点的工程应力、工程应变值。

。在均匀变形的塑形阶段,均匀选取8个点,记录这8个点的工程应力、工程应变值。

Hollomno公式为在真应力-真应变曲线下,表征金属应变硬化能力的经验公式,其经验表达式为:

其中K称为应变硬化系数,n称为应变硬化指数,S为真应力,e为真应变。

由拉伸曲线选取的点可以得到lnS对lne的直线关系,经拟合可以得到直线的斜率为n,直线的截距为lnk,由此可以得到n和k的值(k为应变硬化系数,n为应变硬化指数)。

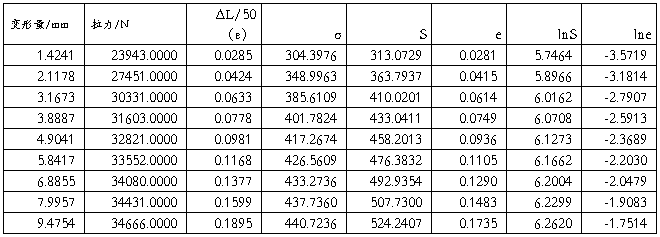

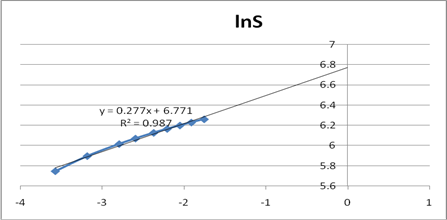

(1)1号试样计算所得数据如下:

表7 1号试样的应力-应变数据

由于以上的数据可以求得关于lne对lnS的直线,并拟合得到斜率

图4 1号试样真应力对真应变的直线拟合

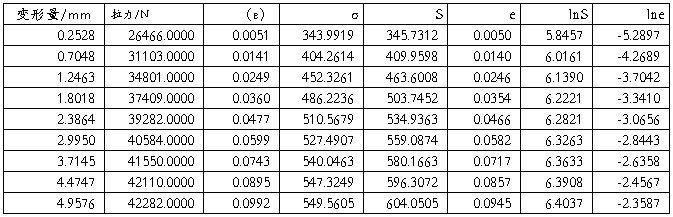

(2)2号试样计算所得数据如下:

表8 2号试样的应力-应变数据

由于以上的数据可以求得关于lne对lnS的直线,并拟合得到斜率

图5 2号试样真应力对真应变的直线拟合

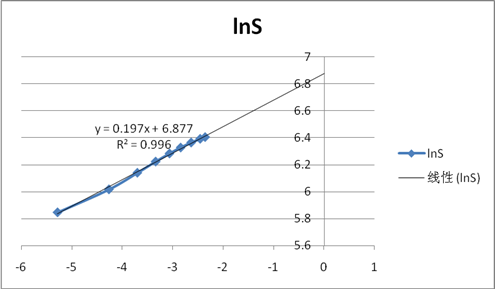

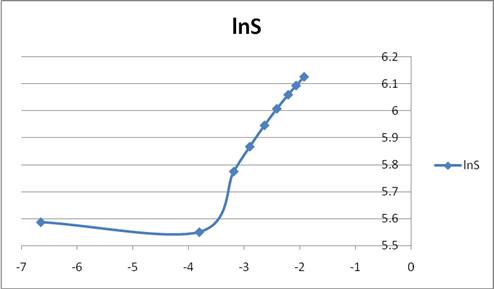

(3)3号试样计算所得数据如下:

表9 3号试样的应力-应变数据

由于以上的数据可以求得关于lne对lnS的直线,并拟合得到斜率

图6 3号试样真应力对真应变的曲线

由于图中的曲线可以得知,数据中的第一组数据有较大的误差,因此舍去之后重新拟合可以得到如下

图7 3号试样真应力对真应变的曲线

由以上的计算和图表可以得到三个试样的真应力真应变的k和n值,如下:

表10 三个试样的k、n值

由于应变硬化指数n反应材料的塑形均匀变形能力的力学指标,因此可以通过n值来判断三个试样的热处理状态。

(1)2号样品的n值最小,因此反应其塑形均匀变形能力最差,则为淬火处理后的试样。

(2)3号样品的n值最大,因此其塑形均匀变形能力最好,则为退火处理后的试样。

(3)由以上的分析可以得知1号试样为正火处理后的试样。

这与根据工程应力应变的曲线来判断热处理状态得出的结论是相同的,因此可以更加肯定的确定这3个样品的热处理状态是正确的。

4.4误差分析

4.4.1误差定义

由于仪器、实验条件、环境等因素的限制,测量不可能无限精确,物理量的测量值与客观存在的真实值之间总会存在着一定的差异,这种差异就是测量误差。

4.4.2误差分类

误差分为系统误差、偶然误差和粗大误差

(1)系统误差有一定的规律性,可以通过改进试验方案消除

(2)偶然误差随机出现,但遵循一定的统计规律,可以通过多次测量取平均值的方法减小偶然误差

(3)粗大误差是由于测量的人的过失引起的误差。

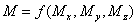

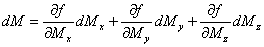

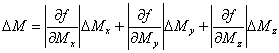

4.4.3误差的传递

误差的传递取决于误差性质以及分析结果与测量值之间的计量关系

传递的基本公式

则

绝对误差传递公式

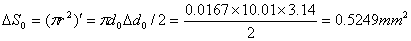

1)初始横截面积测量误差

1号试样

同理可以得到2号试样、3号试样的初始截面积测量误差为0.5062mm2和0.4293mm2。

2)同理可以得到断后横截面积测量误差

1号试样

同理可以得到2号试样、3号试样的断后截面积测量误差同为0.4154mm2。

3)断后伸长率的计算误差

1号试样断后伸长率的计算误差为

同理可以得到2号试样和3号试样伸缩率的计算误差为0.16%和x

同理可以得到2号试样和3号试样伸缩率的计算误差为0.16%和x

4)同理可得断面收缩率

1号样品的截面收缩率的计算误差

同理可以得到2号试样和3号试样截面收缩率的计算误差为0.76%和0.71%。

同理可以得到2号试样和3号试样截面收缩率的计算误差为0.76%和0.71%。

4.5拉伸试验测得的三种状态的低碳钢的各项性能对比

表11 三个试样的各项性能参数汇总

5、试验结果分析

1、通过拉伸试验可以测得低碳钢的屈服强度和抗拉强度以及断面收缩率和伸长率等性能,同时能够得出应力应变曲线和真应力真应变曲线,测得应变硬化系数。

2、本试验中有三组样品,分别是退火、正火和淬火三种状态。这三种状态分别有不同的力学性能,通过拉伸实验测得的数据可以判断和区分这三种状态的低碳钢。其中退火的抗拉强度最低,淬火状态的抗拉强度最高,应变硬化系数为退火的最高,淬火的最低,正火状态的处于中间位置。

3、采用工程应力应变测得的伸长率和截面收缩率并不能真实的反应材料的力学性能,而真应力应变则能够准确的区分不同状态的低碳钢的性能差别。

参考文献

[1]GB/T 228-2002 金属材料室温拉伸试验方法[S].2002.

[2]杨王玥,强文江,等.材料力学行为[M].北京:化学工业出版社,2009.

检讨

在10月24日的力学性能试验课上,在没在意的情况下,接过试验老师从万能试验机拿下的3号试样,由于用手接触3号试验的划线部分,导致划线部分的墨被磨掉,不能看清拉伸前划的标线,最终不能够测量3号试样的断后标距,同时也不能得出3号试样的伸长率。

原因分析:1、对问题认识不够深入,没有意识到墨会掉,从而疏忽了拿试样的部位。

2、对前面几组的操作没能够认真观察,而且也没考虑测量划线时所遇到的问题。做事缺乏必要的思考。

改正措施:1、认真学习试验的操作,对试验的每个步骤能够有更多的了解。

2、以后做事多思考,行动要谨慎,不能想当然。总之要三思而后行。

强老师在上课的时候一直强调要认真思考,而且强老师也一直以身作则,身体力行践行这一思想,我也非常钦佩强老师的认真负责的工作和科研精神,但是自己却没能学习到,自己感到非常的惭愧。在此我想我应该向强老师学习,改正自己不良的习惯,对于马马虎虎,不认真负责的态度要坚决的杜绝。

检讨人:郭会明

20##年10月28日