课程设计说明书

题 目:连接头锻造工艺及其模具设计

学 院:航空制造工程学院

专业名称:材料成型及控制工程

班级学号: 08011437

学生姓名: 谢安平

指导教师: 董洪波

20## 7月6 号

目录

1. 锻件图的设计

2. 确定锻锤吨位

3. 确定毛边槽形式和尺寸

4. 绘制计算毛坯图

5. 制坯工步选择

6. 确定坯料尺寸

7. 制坯型槽尺寸

8. 锻模型槽设计

9、锻前加热、锻后冷却及热处理要求

10、参考文献

1、模锻件图设计

连接头是轴类件,对零件的整体形状尺寸,表面粗糙度进行分析,此零件的材料为45钢,材料性能稳定。

1.1 绘制锻件图的过程

1.1.1 确定分模位置

确定分模面位置最基本的原则是保证锻件形状尽可能与零件形状相同。使锻件容易从锻模型槽中取出,因此锻件的侧表面不得有内凹的形状,并且使模膛的宽度大而深度小。锻件分模位置应选在具有最大水平投影尺寸的位置上。应使飞边能切除干净,不至产生飞刺。对金属流线有要求的锻件,应保证锻件有最好的纤维分布。

根据连接头零件形状,采用上下对称的直线分型模。

1.1.2 确定公差和加工余量

查得45钢的密度为: 。

。

估算锻件的体积为246.682cm³,则锻件质量约为 。连接头材料为45钢,即材质系数为

。连接头材料为45钢,即材质系数为 。锻件形状复杂系数:

。锻件形状复杂系数:

S=V锻/V外廓包容 (1.1)

式中 V锻—锻件体积;

V外廓包容—外廓包容体的体积。

则 ,为一级复杂系数

,为一级复杂系数

由[1]查得:高度公差为 ,长度公差为

,长度公差为 ,宽度公差为

,宽度公差为 。

。

零件需无磨削加工,加工精度为 ,由[1]查得高度及水平尺寸的单边余量约为1.0-2.0mm,取1.5mm。

,由[1]查得高度及水平尺寸的单边余量约为1.0-2.0mm,取1.5mm。

1.1.3 模锻斜度

取常用模锻斜度为7º。

1.1.4 圆角半径

外圆角半径r=2+零件相应处圆角半径或倒角,内圆角半径=(2~3)r,其余部位的圆角半径取1.5mm[4]。

1.1.5 技术条件

(1)图上未标注的模锻斜度7º;

(2)图上未标注的圆角半径R=1.5mm;

(3)允许的残留毛边量0.7mm;

(4)允许的表面缺陷深度0.5mm;

(5)锻件热处理:调质HB230—260;

(6)锻件表面清理:为便于检查淬火裂纹,采用酸洗。

根据余量和公差,绘制锻件图。

1.2 计算锻件的主要参数

(1) 锻件在平面上的投影面积为5227mm2;

(2) 锻件周边长度为293mm ;

(3) 锻件体积为246682mm3;

(4) 锻件质量为1.936kg。

2、确定锻锤吨位

总变形面积为锻件在水平面上的投影面积与飞边水平投影面积之和。按1-2锤飞边槽尺寸考虑,按确定双作用模锻锤吨位的经验公式G=63KA的计算选择锻锤。

取钢种系数K=1,锻件和飞边在水平面上的投影面积为A,G=63KA=7630KN,选用1t双作用模锻锤。

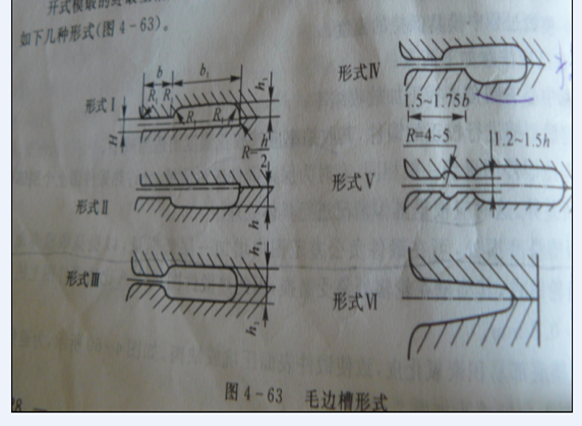

3、确定毛边槽形式和尺寸

选用图1毛边槽形式I,其尺寸按表确定;选定毛边槽尺寸为  =1.6mm,

=1.6mm, =4mm,b=8mm

=4mm,b=8mm =25mm,

=25mm, =2mm,

=2mm,  =100

=100 。

。

图1毛边槽形式

4、绘制计算毛坯图

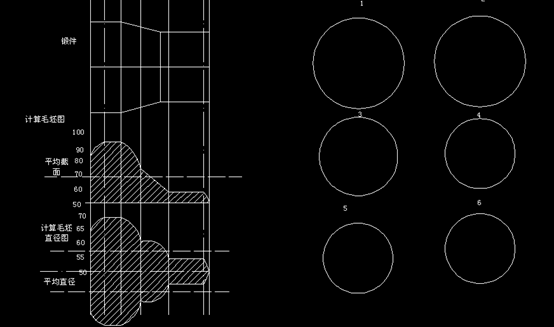

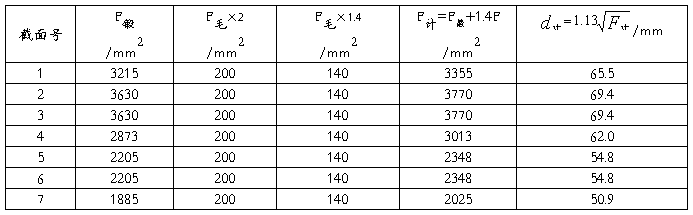

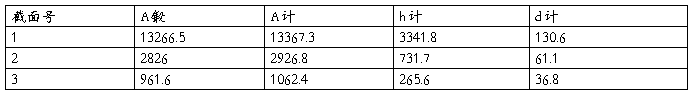

根据零件形状特点,选取7个截面,分别计算分别计算F锻,F毛,F计列于表1,并在坐标纸上绘出连接头的截面图和直径图(见图2)。为设计滚挤型槽方便,计算毛坯图按冷锻件尺寸计算。

表1 连接头计算毛坯的计算数据

由截面图所围面积即为计算毛坯面积,得

(2.1)

(2.1)

平均截面积: (2.2)

(2.2)

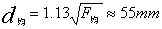

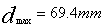

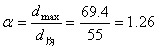

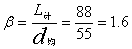

则平均直径 (2.3)

(2.3)

按体积相等修正截面图和直径图(附图中点划线部分),修正后的最大截面积为则最大直径为 。

。

5、制坯工步选择

计算繁重系数,选择制坯工步

58.7mm

58.7mm

>1kg

>1kg

由课本图4-59知此锻件应采用闭式滚挤制坯工步,为使锻出的锻件有更好的质量,易于充满型槽,调整制坯工步为:闭式滚挤。模锻工艺方案为:闭式滚挤-终锻。

6、确定坯料尺寸

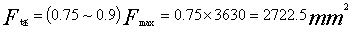

坯料截面积计算:

坯料截面积计算:

由

取系数为0.8,则

由零件形状及原材料规格,实际取=59mm。

烧损率

,

,

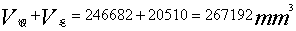

坯料体积为:

=

= =(246682+20510)(1+

=(246682+20510)(1+ )=275207

)=275207

计算毛坯长度:

计算毛坯长度:

根据坯料的质量和长度,适于采用调头模锻,一料两件,坯料原长为,

考虑切断并经试锻调整后,下料长度为175mm。

7、制坯型槽设计

7.1滚挤型槽设计

闭式滚挤横截面呈椭圆形,整个侧面封闭,滚挤时金属的横向流动受到封闭型槽侧壁的限制,而迫使金属沿轴向强烈流动,聚料效率高,适合用于截面变化较大的长轴类锻件,但占用模块较大平面。滚挤型槽用来减少毛坯局部横截面积,增大另一部分的横截面积,使坯料沿轴向体积分配符合计算毛坯的要求。它对毛坯有少量的拔长作用,兼有滚光和去除氧化皮的功能。

7.1.1滚挤型槽尺寸设计

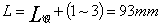

滚挤型槽可认为是由钳口、本体、毛刺槽三部分组成,钳口用来容纳夹钳并卡细坯料,毛刺槽是用来容纳滚挤时产生的端部毛刺,本体使坯料变形。

同拔长型槽一样,滚挤型槽也是以计算毛坯为依据进行设计的,主要是确定型槽高度h,宽度B及其他一些有关尺寸。

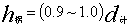

(1)滚挤型槽高度

闭式滚挤时,坯料杆部被滚成椭圆截面,型槽高度应比计算毛坯相应部分的直径小一些,这样每次压下量可以大一些,由杆部排入头部的金属多一些。在计算闭式滚挤型槽杆部各截面高度 时,按滚挤后坯料的各截面面积等于计算毛坯图相应部分的截面积确定。

时,按滚挤后坯料的各截面面积等于计算毛坯图相应部分的截面积确定。

由于滚挤时,上下模不一定打靠,实际采用的型槽高度应比计算值小一些,按下式计算:

闭式滚挤:

综上所述,滚挤型槽高度h为:

48mm

48mm

67mm

67mm

58mm

58mm

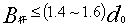

(2) 滚挤型槽宽度B

滚挤型槽宽度B应根据所选型槽形式和坯料的状态来确定。型槽B过大会减少聚集效率,并增大模块尺寸;B过小,在滚挤过程中金属流进分模面会形成毛边,当翻转 再滚挤时,就会形成折叠。

再滚挤时,就会形成折叠。

经过拔长的坯料再进行滚挤时,杆部金属富裕量要小得多,不会再有大量金属流入头部,因此,经过拔长过的坯料再滚挤时,滚挤型槽杆部宽度应比前述的小,根据经验可得:

,

,

,

,

所以宽度取为80mm

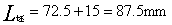

(3)滚挤型槽长度L

滚挤型槽长度L应根据热锻件图尺寸确定。

直锻件:

(mm)

(mm)

(4)钳口与毛刺尺寸:

=18 (mm)

=18 (mm)

= 25 (mm)

= 25 (mm)

= 12 (mm)

= 12 (mm)

原始坯料直径,型槽端部毛刺尺寸按表选定。

原始坯料直径,型槽端部毛刺尺寸按表选定。

s---模壁最小的厚度

s---模壁最小的厚度

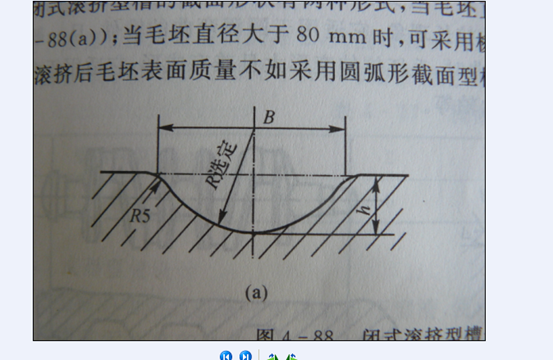

7.1.2闭式滚挤型槽截面形状

闭式滚挤型槽的截面形状有两种形式,当毛坯直径小于80mm时,杆部宜用圆弧形型槽;当毛坯直径大于80mm时,可采用菱形截面型槽,以增强滚挤效果,但估计后毛坯表面质量不如采用圆弧形截面型槽,至于头部,均采用圆弧形截面型槽。由锻件尺寸可知,该毛坯闭式滚挤型槽截面形状采用圆弧形(图4)。

图4 闭式滚挤型槽采用截面形式

8、锻模型槽设计

8.1终锻型槽设计

8.1.1型槽排布

模锻一种锻件,往往要采用多个工步来完成。因此锻模分模面上的型槽布置要根据型槽数、各型槽的作用以及操作方便来确定,原则上应使型槽中心与理论上的打击中心重合,以使锤击力与锻件的反作用力处于同一垂直线上从而减少锤杆承受的偏心力距,有利于延长锤杆寿命,使锻件精度曾高。

8.1.1.1两个制坯型槽分布

这时应将第一道制坯工步安排在吹风管的对面,以避免氧化皮落到终锻型槽里。布排型槽应以终锻型槽为中心,左右对称布排,并尽可能使型槽中心与打击中心重合。

8.2型槽壁厚

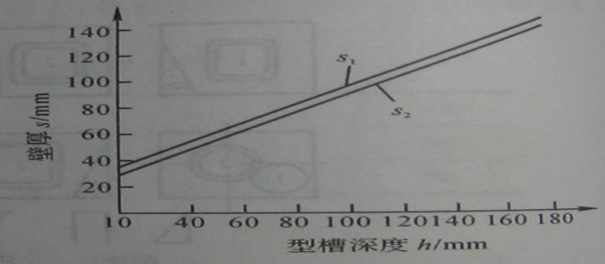

型槽至模块边缘的距离,或型槽之间的距离都称为型槽壁厚。型槽壁厚应保证足够的强度和刚度,同时又要尽可能减小模块尺寸。采用整体式,壁厚根据图5确定:

图5 确定型槽壁厚曲线

图5 确定型槽壁厚曲线

8.3模块尺寸

8.3.1承击面

承击面是指锻锤空击时,上下模块实际的接触面积。根据生产经验,查手册知,1t锤配300 的承击面。

的承击面。

8.3.2模块宽度

为保证锻模不与导轨相碰,模块最大宽度应保证模块边缘与导轨间留有单边间距离大于20mm:

8.3.3模块高度

模块高度:模块高度根据型槽最大深度和锻锤的最小闭合高度确定。这是由于上下模块的最小闭合高度应不小于锻锤允许的最小闭合高度,查资料得锻锤的最小闭合高度为320mm,查手册取模块的高度为250mm

8.3.4锻模检验角

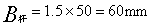

1、宽度b: b=5mm

2、高度h:查手册 h=50mm

8.3.5模块规格

经上确定模块的规格为 , 燕尾槽、起重孔等尺寸按标准选取,具体见装配图。

, 燕尾槽、起重孔等尺寸按标准选取,具体见装配图。

8、锻前加热、锻后冷却及热处理要求的确定

9.1 确定加热方式,及锻造温度范围

在锻造生产中,金属坯料锻前加热的目的:提高金属塑性,降低变形抗力,即增加金属的可塑性,从而使金属易于流动成型,并使锻件获得良好的组织和力学性能。金属坯料的加热方法,按所采用的加热源不同,可分为燃料加热和电加热两大类。根据锻件的形状,材质和体积,采用半连续炉加热。

金属的锻造温度范围是指开始锻造温度(始锻温度)和金属锻造温度(终锻温度)之间的一段温度区间。确定锻造温度的原则是,应能保证金属在锻造温度范围内具有较高的塑性和较小的变形抗力。并能使制出的锻件获得所希望的组织和性能。查有关资料确定锻件的始段锻温度为1200℃,终锻温度为750℃。

9.2 确定加热时间

加热时间是坯料装炉后从开始加热到出炉所需的时间,包括加热个阶段的升温时间和保温时间。在半连续炉中加热,加热时间可按下式计算:

式中 D—坯料直径或厚度(cm)

—钢化学成分影响系数,取0.13(h/cm);

—钢化学成分影响系数,取0.13(h/cm);

9.3 确定冷却方式及规范

按照冷却速度的不同,锻件的冷却方法有3种:在空气中冷却,冷却速度快;在灰沙中冷却,冷却速度较慢;在炉内冷却,冷却速度最慢。根据本锻件的形状体积大小及锻造温度的影响,选择在空气中冷却。

9.4 确定锻后热处理方式及要求

锻件在机加工前后均进行热处理,其目的是调整锻件的硬度,以利锻件进行切削加工,消除锻件内应力,细化晶粒等。根据锻件的含碳量及锻件的形状大小,采用在连续热处理炉中,调质处理。可使锻件获得良好的综合力性能。

·

参考文献

[1] 许发樾主编.使用模具设计与制造手册.北京:机械工业出版社,2001

[2] 姚泽坤主编.锻造工艺学与模具设计.西安:西北工业大学出版社,2007

[3]周大隽主编.锻压技术数据手册.北京:机械工业出版社,1998

[4]大连理工大学工程画教研室编.机械制图.北京:高等教育出版社,2003

[5]吕炎主编.锻造工艺学.机械工业出版社,1995

[6]李会武等.锻模设计手册.机械工业出版社,1990

第二篇:汽车传动杆锻造模具课程设计

目录

1、原始数据... 2

2、锻件图的设计计算... 2

(1)确定分模位置... 2

(2)确定机械加工余量和公差... 2

(3)确定模锻斜度... 3

(4)圆角半径... 3

3、终锻模膛设计... 4

(1)根据冷锻件图,绘制热锻件图... 4

(2)飞边槽的设计计算... 4

(3) 选择钳口尺寸... 5

4、制坯工步的选择及制坯模膛的设计... 5

(1)经过分析,此长轴类锻件采用拔长-终锻工步。... 5

(2)计算毛坯... 5

(3)确定下料尺寸... 6

(4)拔长模膛设计... 7

5、锤上锻模结构设计... 7

(1)锻模紧固方法... 7

(2)模膛的布排... 8

(3)锁扣的设计... 8

(4)确定模膛壁厚... 8

(5)模块尺寸的确定... 8

(6)模块高度... 8

(7)检验角... 9

6、绘制锻模图... 9

7、总结... 11

参考文献... 11

1、原始数据

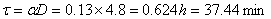

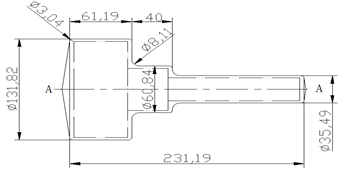

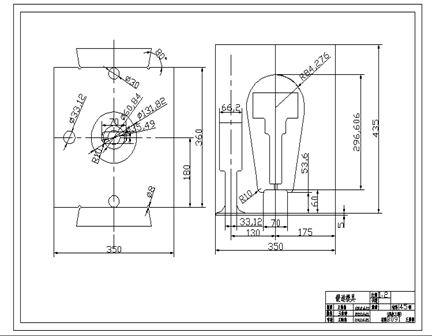

如图1,是锻件的零件图

生产条件:在1吨模锻锤上模锻。

材料:45钢。

图1 零件图

2、锻件图的设计计算

(1)确定分模位置

为了便于脱模,如图1选锻件的最大投影面A-A为分模面。

(2)确定机械加工余量和公差

1)计算锻件质量m

m= =836908.125*7.85*0.000001=6.57kg

=836908.125*7.85*0.000001=6.57kg

其中: ----材料密度;

----材料密度; -----锻件各部分几何形状的体积之和。

-----锻件各部分几何形状的体积之和。

2)计算锻件复杂系数C

C =V锻/V外=0.31

C在0.16~0.32范围内,所以复杂系数为S3级。

3)分模线形状采用平直分模线。

4)材质系数M

45钢含碳量c%=0.42~0.50%<0.65%

所以材质系数为 级。

级。

5)由表2-2、表2-3查得零件加工余量

锻件厚度余量2.0~2.5mm,取2.5mm。

锻件水平方向余量2.0~2.5mm,取2.5mm。

6)根据m、C、M,由表2-4、2-6查公差

锻件尺寸223mm,公差4.0(+2.7 -1.3);

锻件尺寸53mm,公差2.8(+1.9 -0.9);

锻件尺寸40mm,公差2.8(+1.9 -0.9);

厚度尺寸125mm,公差3.6(+2.7 -0.9);

厚度尺寸55mm,公差3.2(+2.4 -0.8);

厚度尺寸30mm,公差2.5(+2.0 -0.5);

错差1.2mm;

残留飞边公差1.2mm;

表面缺陷,不允许超过1.2mm。

(3)确定模锻斜度

取外表面拔模斜度 。

。

(4)圆角半径

外圆角半径r=余量+a=2.5+0=2.5mm,取r=3mm。

内圆角半径R=(2~3)r,根据需要,取R=8mm。

综上得,锻件图如下:

图2 冷锻件图

3、终锻模膛设计

(1)根据冷锻件图,绘制热锻件图

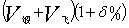

热锻件图依据冷锻件图设计,热锻件图上的尺寸应比冷锻件图上的相应尺寸有所放大。理论上加放收缩率后的尺寸L按下列公式计算:

其中,l为冷锻件尺寸, 为终锻温度下金属的收缩率,钢为1.2%~1.5%,取

为终锻温度下金属的收缩率,钢为1.2%~1.5%,取 。代入上式,计算出热锻件图上相应的尺寸,并绘制热锻件图,如图3:

。代入上式,计算出热锻件图上相应的尺寸,并绘制热锻件图,如图3:

图3 热锻件图

(2)飞边槽的设计计算

选用I型飞边槽,选用飞边槽的尺寸为:

1)飞边槽的桥部高度

h=1.6mm

桥部宽度

b=(4~6)h=8~12mm

取b=8mm

2)查表确定仓部尺寸

仓部高度

仓部宽度

圆角半径 r=1.5

F飞=126mm2

飞边体积:V飞=367.64*0.5*126=23161mm3

(3) 选择钳口尺寸 B=70mm h=30mm Ro=10mm,L=60mm

钳口颈尺寸b=8mm a=1.5mm

钳口颈长度 L=15mm

4、制坯工步的选择及制坯模膛的设计

(1)经过分析,此长轴类锻件采用拔长-终锻工步。

(2)计算毛坯

1)A计=A锻+2ηA飞

(A计—计算毛坯的断面积;A锻—模锻件的断面积;η—飞边充满系数(在此取0.4);A飞—飞边槽的断面积。)

h计=A计/M(M取4mm2/mm)

d计=1.13√A计

2)V计= V锻+V飞=836908.125+23161≈860069mm3

A均=V计/L计= 3772.2mm2

d均=1.13√A均=69.4mmm

3)确定计算毛坯的头部和杆部。用虚线绘出平均截面图和平均直径图。

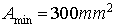

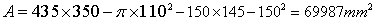

4)绘制计算毛坯图。根据锻件的形状特点,共选取3个截面分别计算:A计,h计,d计 。

如表1、图4。

表1 计算毛坯(单位mm)

图4 计算毛坯图

(3)确定下料尺寸

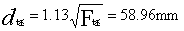

1)坯料截面积

A坯=(1.05~1.2A均

确定坯料的截面尺寸,取系数1.1,则

A坯=1.1A均=4149mm2

2)坯料直径

d坯=1.13√(A坯)=72.8mm 实际取d坯=73mm

3)坯料体积

V坯=V体(1+δ)=860069*(1+3%)=885871mm3

δ为烧损率

4)坯料长度

L坯=V坯/A坯=885871/(π/4)*4149=272mm

(4)拔长模膛设计

1)拔长坎的高度a

a=k1dmin=33.12

2)拔长坎长度c

c=k3d坯=109.5mm

3)模膛宽度B

采用直排B=k4d坯+15mm=109.9mm

4)其余尺寸

R=0.25c=27.4mm

R1=2.5c=273.8mm

e=2a=66.2mm

L=L拔+5=233mm

5、锤上锻模结构设计

(1)锻模紧固方法

锤上锻模紧固在下模座和锤头上,采用楔铁和定位键配合燕尾紧固的方法。

(2)模膛的布排

因为此锻模不需预锻模膛,且零件为中心对称,故终锻模膛中心位置应在锻模中心处。

(3)锁扣的设计

,

,  ,

,

,

,  ,

,

(4)确定模膛壁厚

S1=1.2×62.5=75mm

S2=1.7×22.5=38.25mm

S3=2×15=30mm

(5)模块尺寸的确定

由吨位设备1t,查得锻模允许的最小承击面积

综合考虑模膛布排、飞边槽、锁扣及镦粗台设计要求等方面的因素,可取模块尺寸

L=435mm B=350mm

此时的承击面积为

此时  ,满足要求。

,满足要求。

(6)模块高度

上模块高度:H=180mm

下模块高度:H=180mm

模块最小闭合高度: H=360mm

(7)检验角b=5mm h=50mm

燕尾b=200mm h=50.5mm

键槽 b1=50mm l=60mm

起重孔 d s=30

s=30 60mm

60mm

6、绘制锻模图

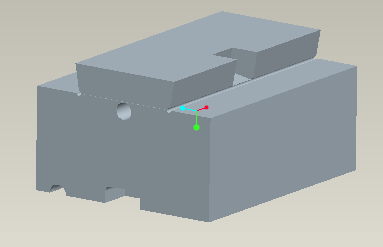

图5 上模块

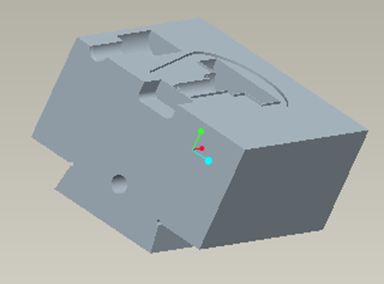

图6 下模块

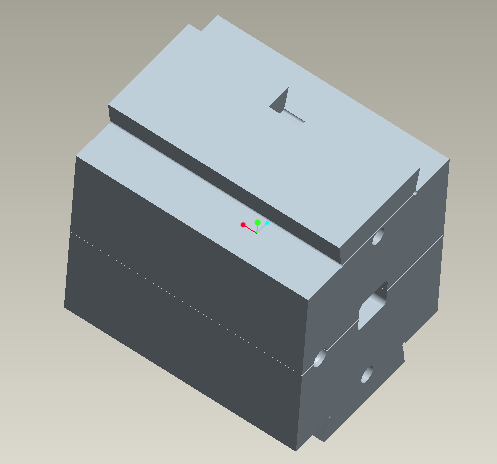

图7 组合图

图8 锻造模具图

7、总结

通过几周的模具课程设计,从选题,查阅技术文献和资料,画装配图,零件工作图,到最后编写设计计算说明书,我接受到了实实在在的设计实践,进一步加强了独自完成项目设计的能力,更加熟练地掌握了查阅资料的方法。

在课程设计过程中通过与同学的沟通交流,我对锻模的设计过程有了进一步的了解。

虽然设计过程中大量查阅了相关技术手册,但资源有限仍有些数据无法准确获得,所以有部分数据取用近似值或推荐值。

参考文献

[1]胡亚民,华林.锻造工艺过程及模具设计【M】.北京:中国林业出版社,北京大学出版社,2006.

[2]夏巨諶,韩凤麟,赵一平.中国模具设计大典【M】.南昌:江西科学技术出版社,2003,第四卷.

[3]东重锻压研究委员会.锻模图册【M】.齐齐哈尔:东北重型机械学院出版社,1955.

[4]崔忠圻.金属学与热处理【M】.北京:机械工业出版社,1989.

[5]吕立华.计算机辅助连杆锻模设计【A】.重庆:重庆工学院学报,2005.

[6]张振纯.锻模图册【M】.北京:机械工业出版社,1980.

[7]中国锻压协会.锻压手册【M】.北京:机械工业出版社,1988.