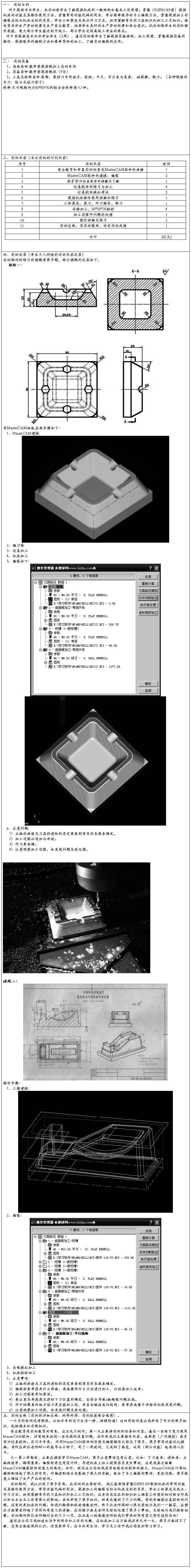

实训报告

实训名称: 数 控 铣 工 实 训

专 业: 数控技术

班级学号: 数控1015 06101228

姓 名: 廖启铭

指导老师: 黄健、吴从月

备注:

1、此表表头必须按此格式制作。

2、表头以下的栏目和内容,各系部可根据实验课程的具体需要和要求确定,表中所

第二篇:数控中级铣工培训资料(Ⅰ)

台州学院机电与建筑工程学院机电实验室

数控中级铣工培训资料(Ⅰ)

一、数控铣床操作基本知识

1. 数控铣床开机及回原点

一、开机

打开外部电源开关,启动机床电源,将操作面板上的紧急停止按钮右旋弹起,按下操作面板上的电源开关,若开机成功,显示屏显示正常,无报警。

二、机床回原点

机床只有在回原点之后,自动方式和 MDI 方式才有效,未回原点之前只能手动操作。一般在以下情况需要进行回原点操作,以建立正确的机床坐标系:

1、开机后;

2、机床断电后再次接通数控系统电源;

3、超过行程报警解除以后;

4、紧急停止按钮按下后。

回原点操作过程如下:

1、选择手动回原点模式;

2、调整进给速度倍率开关于适当位置;

3、先按下坐标轴的正方向键 +Z ,坐标轴向原点运动,当到达原点后运动自然停止,屏幕显示原点符号,此时坐标显示中 Z 机械坐标为零;

4、依次完成 X 或 Y 轴回原点,最后是回转坐标回原点,即按 +Z 、 +X 、 +Y 、 +A 的顺序操作。

2. 回参考点有什么意义

如何进行回参考点的操作?回参考点有什么意义?自动回参考点有什么要求? 答:1)手动回参考点的操作步骤如下:

(1)确保机床通电且与PC电脑联机完成(已启动控制软件),将机床操作面板上的工作方式开关置于手动回参考点的位置上。

(2)分别按压+X、+Y、+Z轴移动方向按钮一下,则系统即控制机床自动往参考点位置处快速移动,当快到达参考点附近时,各轴自动减速,再慢慢趋近直至到达参考点后停下。

(3)到达参考点后,机床面板上回参考点指示灯点亮。

回参考点意义是确立机床坐标系。自动回参考点通常是先提刀,并回Z轴参考点位置,再回X、Y轴参考点位置。

3. 数控铣床关机

手动操纵机床,使工作台和主轴箱停在中间适当位置,先按下操作面板上的紧急停止按钮,再依次关掉操作面板电源、机床总电源、外部电源。

4. 数控铣床手动控制

一、主轴控制

1、点动

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

在手动模式下,按下主轴点动键, 则可使主轴正转点动。

2、连续运转

在手动模式下,按下主轴正、反转键,主轴按设定的速度旋转,按停止键主轴则停止,也可以按复位键停止主轴。

在自动和 MDI 方式下编入 M03 、 M04 和 M05 可实现如上的连续控制。

二、坐标轴的运动控制

1、微调操作

( 1 )首先进入微调操作模式,再选择移动量和要移动的坐标轴。

( 2 )然后按正确的方向摇动手动脉冲发生器手轮。

( 3 )根据坐标显示确定是否达到目标位置。

2、连续进给

选择手动模式,则按下任意坐标轴运动键即可实现该轴的连续进给(进给速度可以设定),释放该键,运动停止。

3、快速移动

同时按下坐标轴和快速移动键,则可实现该轴的快速移动,运动速度为 G00 。

三、常见故障及处理

在手动控制机床移动(或自动加工)时,若机床移动部件超出其运动的极限位置 ( 软件行程限位或机械限位 ),则系统出现超程报警,蜂鸣器尖叫或报警灯亮,机床锁住。

处理方法一般为:

1、 手动将超程部件移至安全行程内;

2、 解除报警。

5. 数控铣床程序输入与调试

一、程序的输入

程序的输入有多种形式,可通过手动数据输入方式( MDI )或通信接口将加工程序输入机床。

二、程序的调试

程序的调试是在数控铣床上运行该程序,根据机床的实际运动位置、动作以及机床的报警等来检查程序是否正确。一般可以采用以下方式:

1、机床的程序预演功能

程序输入完以后,把机械运动、主轴运动以及 M 、 S 、 T

等辅助功能锁定,在自动循环模式下让数控铣床静态地执行程序,通过观察机床坐标位置数据和报警显示判断程序是否有语法、格式或数据错误。

2、抬刀运行程序

向 + Z 方向平移工件坐标系,在自动循环模式下运行程序,通过图形显示的刀具运动轨迹和坐标数据等判断程序是否正确。

6. 数控铣床刀具安装操作

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

使用刀具时,首先应确定数控铣床要求配备的刀柄及拉钉的标准和尺寸(这一点很重要,一般规格不同无法安装),根据加工工艺选择刀柄、拉钉和刀具,并将它们装配好,然后装夹在数控铣床的主轴上。

一、手动换刀过程

手动在主轴上装卸刀柄的方法如下:

1、确认刀具和刀柄的重量不超过机床规定的许用最大重量;

2、清洁刀柄锥面和主轴锥孔;

3、左手握住刀柄,将刀柄的键槽对准主轴端面键垂直伸入到主轴内,不可倾斜;

4、右手按下换刀按钮,压缩空气从主轴内吹出以清洁主轴和刀柄,按住此按钮,直到刀柄锥面与主轴锥孔完全贴合后,松开按钮,刀柄即被自动夹紧,确认夹紧后方可松手;

5、刀柄装上后,用手转动主轴检查刀柄是否正确装夹;

6、卸刀柄时,先用左手握住刀柄,再用右手按换刀按钮(否则刀具从主轴内掉下,可能会损坏刀具、工件和夹具等),取下刀柄。

二、注意事项

在手动换刀过程中应注意以下问题:

1、应选择有足够刚度的刀具及刀柄,同时在装配刀具时保持合理的悬伸长度,以避免刀具在加工过程中产生变形;

2、卸刀柄时,必须要有足够的动作空间,刀柄不能与工作台上的工件、夹具发生干涉;

3、换刀过程中严禁主轴运转。

7. 数控铣床程序运行

确定程序及加工参数正确无误后,选择自动加工模式,按下数控启动键运行程序,对工件进行自动加工。

一、程序运行方式

常见的程序运行方式有全自动循环、机床空运转循环、单段执行循环、跳段执行循环等。

二、注意事项

在程序运行时应注意以下问题:

1、程序运行前要做好加工准备,遵守安全操作规程,严格执行工艺规程;

2、正确调用及执行加工程序;

3、在程序运行过程中,适当调整主轴转速和进给速度,并注意监控加工状态,随时注意中断加工。

附1:机床控制面板功能说明

附2:G代码功能表

附3: 辅助功能M指令

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

附1:机床控制面板功能说明

一、机床操作面板结构及功能说明

机床操作面板由大小两块组成,小面板上安装有主轴负载表及控制器电源通断按钮,大操作面板位于操作下部,装有各种按钮,指示灯及操作部件,以下主要对人操作面板进行说明。

二、操作面板说明

1.CYCLE START 程序执行启动按钮(带灯)

自动操作方式时,选择所要执行的程序,按下此按钮自动操作开始,执行自动操作执行期间,按钮内指示灯点亮。

2.FEED HOLD进给保持按钮(带灯)

自动执行程序期间,按下此按钮,机床运动轴即减速停止。

3.MODE SELECT方式选择开关,选择机床的工作方式

1)EDIT:编辑方式

2)AUTO:自动方式

3)MDI:手动数据输入方式

4)JOG:点动进给方式

5)HANDLE:手摇脉冲发生器进给方式

6)RAPID:手动快速进给方式

?)ZRN:手动返回机床参考零点方式

8)DNC:DNC工作方式

9)TEACH.H:手轮示教方式

4,FEEDRATE OVERRIDE进给速率修调开关

以给定的F指令进给时,可在0—150%的范围内修改进给率。JOG方式时,亦可用其改变JOG速率。

5.BDT程序段跳步功能按钮(带灯)

自动操作时此按钮接通,程序中有“\”的程序段将不执行。

6.SBK单程序段执行按钮(带灯)

自动操作执行程序时,每按一下CYCLESTART按钮,只执行一个程序段。

7.DRN空运行功能按钮(带灯)

自动或MDI方式时,此按钮接通,机床按空运行方式执行程序。

8.Z AXIS LOCK Z轴锁定功能按钮(带灯)

自动执行程序时,此按钮接通,可禁止Z轴方向的移动

9. MLK机床锁定按钮(带灯)

自动,MDI或JOG操作时,此按钮接通,即禁止所有轴向运动已(进给的轴将减速停止)但位置显示仍将更新M,S,T功能不受影响。

10. OPS程序段选择停功能按钮(带灯)

此按钮接通,所执行的程序在遇有M01指令处,自动停止执行。

11. E-STOP急停按钮

机床操作过程中,出现紧急情况时按下此按钮伺服进给及主轴运行立即停止,CNC进入急停状态。

12,MACHINE RESET机床复位按钮

机床通电后,释放急停按钮,如机床正常运行的条件均以具备,按下此按钮,强电复位并接通伺服。

13.PROGRAM PROTECT程序保护开关(带锁)

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

此开关处于“0”的位置可保护内存程序及参数不被修改,需要执行存入或修改操作时,此开关应置“l”。

14. TOOL UNCLAMP刀具松放按钮

手动工作方式下,按此按钮可卸下装于上轴上的刀柄。

15.WORK LAMP工作灯开关

16.RPM OVERRIDE土轴转速修调开关

可在50-120%的范围内修调以S指令给定的主轴转速

17. CW 主轴手动正转按钮(带灯)

19.STOP主轴手动停止按钮(带灯)

机床处于手动工作方式,并已有S指令输入的条件下,可使用以上

3只按钮,主轴进行启,停操作,

20.COOL ON冷却泵启动按钮(带灯)

21,COOL OFF冷却泵停止按钮(带灯)

不论处于何种工作方式都可控制冷泵的启停。

22. AXIS SELECT手动进给轴选择开关

23. HANDLE MULTIPLIER手轮进给倍率开关

用于选择手轮进给的每格位置当量。

24.jOG+点动正向按钮

25. JOG-点动负向按钮

点动方式下,以上两只按钮与轴选择开关配合可点动移动各轴,ZRN方式下,JOG+用于相应轴回零操作。

26.MANUAI PELSE CENERTOR手摇脉冲发生器

手轮工作方式下,与轴选择开关配合可以手轮移动各轴。

27.发光二极管指示灯

1)MACHINE POWER (绿)机床电源接通指示

2)MACHINE READY (绿)机床强电复位指示

3)CNC POWER (绿)控制器电源接通指示

4)CNC ALARM (橙)控制器故障报警

5)SPINDLE ALARM (橙)主轴变频器报警

6)LUBE ALARM (橙)润滑泵液面低报警

7)AIR ALARM (橙)气压低报警

8)ATC ALARM (橙)自动换刀报警

9)X HOME (红)X轴机床回零指示

10)Y HOME (红)Y轴机床回零指示

11)Z H09田 (红)Z轴机床回零指示

12)HOME (红)第四轴机床回零指示

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

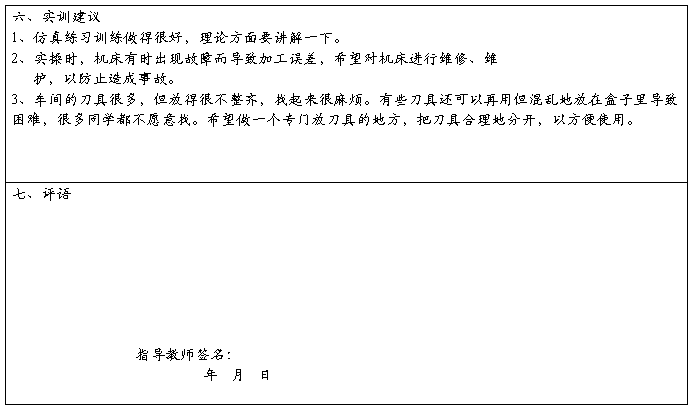

附2:G代码功能表

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

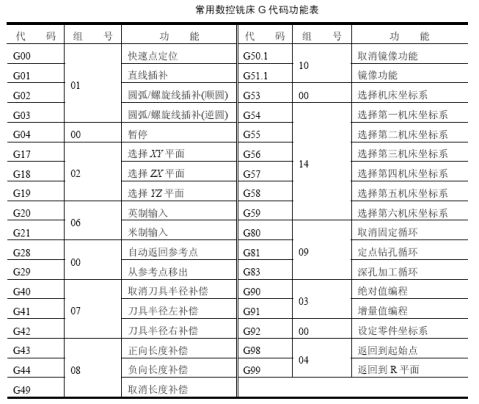

附3: 辅助功能M指令

数控中级铣工培训

台州学院机电与建筑工程学院机电实验室

二、数控铣削基础知识

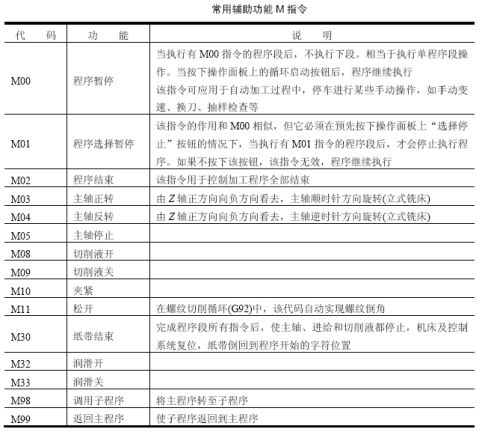

说明:上图为顺铣,下图为逆铣。

1.一般概念

粗加工

粗加工是以快速切除毛坯余量为目的,在粗加工时应选用大的进给量和尽可能大的切削深度,以便在较短的时间内切除尽可能多的切屑。粗加工对表面质量的要求不高,刀具的磨钝标准一般是切削力的明显增大,即以后刀面的磨损宽度VB为标准。

精加工

在精加工时最主要考虑的是工件表面质量而不是切屑的多少,精加工时通常采用小的切削深度,刀具的副切削刃经常会有专门的形状,比如修光刃。根据所使用的机床、切削方式、工件材料以及所采用的刀具,可使表面粗糙度达到Ra1.6µm的水平,在极好的条件下甚至可以达到Ra0.4µm。

在精加工时刀具后刀面的磨损量不再是主要标准,它将让位于工件的表面质量。

2.铣削方式

顺铣

顺铣时切削点的切削速度方向在进给方向上的分量与进给速度方向一致。

顺铣是为获得良好的表面质量而经常采用的加工方法。它具有较小的后刀面磨损、机床运行平稳等优点,适用于在较好的切削条件下加工高合金钢。

使用说明:

不宜加工表面具有硬化层的工件(如铸件),因为这时的刀刃必须从外部通过工件的硬化表层,从而产生较强的磨损。

如采用普通机床加工,应设法消除进给机构的间隙。

逆铣

逆铣时切削点的切削速度方向在进给方向上的分量与进给速度方向相反。

鉴于采用这种方式会产生一些副作用,诸如后刀面磨损加快从而降低刀片耐用度,在加工高合金钢时产生表面硬化,表面质量不理想等,所以的加工中不常使用。

使用说明:必须将工件完全夹紧,否则有抬起工作台的危险。

三、数控铣床加工顺序的安排

在确定了某个工序的加工内容后,要进行详细的工步设计,即安排这些工序内容的加工顺序,同时考虑程序编制时刀具运动轨迹的设计。一般将一个工步编制为一个加工程序,因此,工步顺序实际上也就是加工程序的执行顺序。

一般数控铣削采用工序集中的方式,这时工步的顺序就是工序分散时的工序顺序,可以按一般切削加工顺序安排的原则进行。通常按照从简单到复杂的原则,先加工平面、沟槽、孔,再加工内腔、外形,最后加工曲面,先加工精度要求低的表面,再加工精度要求高的部位等。可以参照前面4.2.2中的原则进行安排。在安排数控铣削加工工序的顺序时还应注意以下问题:

(1) 上道工序的加工不能影响下道工序的定位与夹紧,中间穿插有通用机床加工工序的也要综合考虑;

(2) 一般先进行内形内腔加工工序,后进行外形加工工序;

(3) 以相同定位、夹紧方式或同一把刀具加工的工序,最好连续进行,以减少重复定位次数与换刀次数;

(4) 在同一次安装中进行的多道工序,应先安排对工件刚性破坏较小的工序。

总之,顺序的安排应根据零件的结构和毛坯状况,以及定位安装与夹紧的需要综合考虑。

数控中级铣工培训