一般ERP的生产计划子系统一般包括物料需求计划模块。

物料需求计划(MRP)

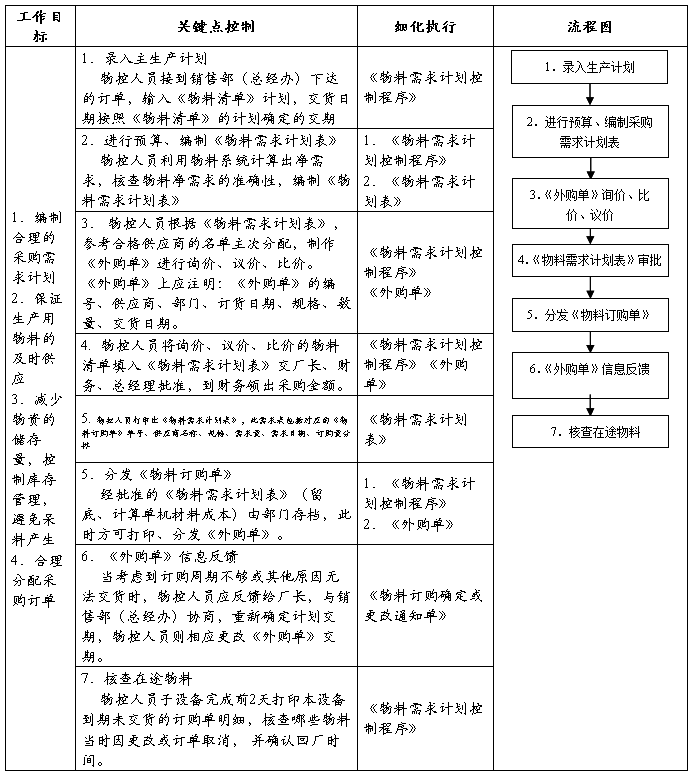

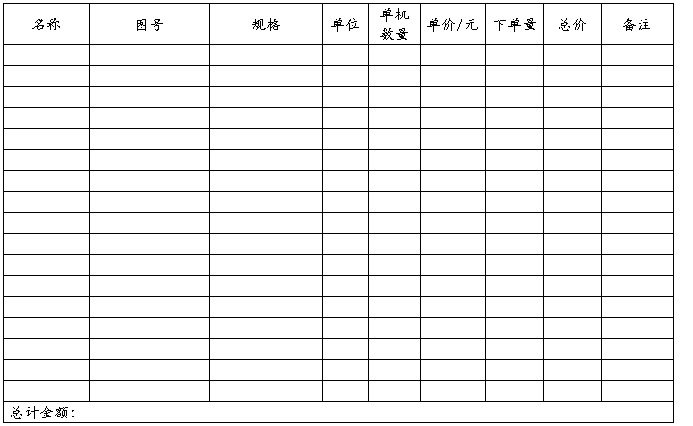

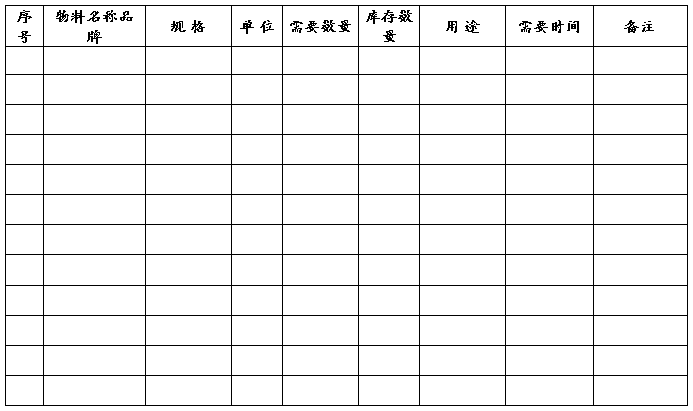

ERP对零部件和物料的控制是通过MRP展开进行的,因此MRP是ERP系统的核心模块。 生产计划和主生产计划的编制解决了企业要生产什么的问题的问题;物料清单表明了产品的构造;工艺路线说明了产品是如何生产的;库存管理则指出生产此类产已有了什么?还缺少什么?至于还必须制造什么?采购什么?及其制造与采购的数量与时间,则是MRP所要解决的问题。

MRP为生产和采购给出了详细的活动内容,这些活动反映了日常处理状况,以及按生产计划的需要所划分的时间阶段进行编辑,并产生报告。这样,通过MRP就将整体的主生产计划与详细的物料级计划联系在一起。

而生产管理子系统能力需求计划模块。

能力需求计划(CRP)

编制主生产计划需要用计划来评价是否可行,包括生产设备能否保证,生产能力安排是否合理等。如果失调则应调整生产设备或人力资源以保证主生产计划的顺利实施,必要时甚至改变主生产计划。可见,CRP在整个ERP系统中,保证了人力与设备的最佳利用和资源的有效供给,实现了生产能力与资源的最佳配置。

能力需求计划以MRP的输出为输入,由MRP所计算出的物料需求及生产设备、工作中心的数据,生产设备与能力需求量、负荷量,以判断生产能力是否足够,然后进行能力平衡。CRP一般分为两级:粗能力计划(RCCP)和能力需求计划(CRP)。前者主要用于编制生产计划大纲或主生产计划,它将主计划转换成相关的工作中心能力的需要。粗能力计划忽略了一些基本的信息,目的是简化和加快能力计划的处理过程。另外,RCCP仅对生产计划所需的关键生产能力作一简单的估算,给出能力需求的概貌。尽管生产计划的周期为周,RCCP只考虑MPS每月的变化,所以MPS每周的数据要汇总成月数据,以进行RCCP的计算。CRP则是依据MRP的输出,并结合生产制造信息.对工作中心的能力进行详尽的需求分析,计算出人员负荷和设备负荷,进行瓶颈预测,调整生产负荷,做好生产能力与设备符合的平衡工作,制定出CRP。CRP一方面能充分利用人力与设备;另一方面,可以减少产品的加工等待时间,缩短生产周期,为生产人员提供能力及相符合信息。

…… …… 余下全文