金属材料及热处理实验报告

45号钢300℃回火后的组织观察及洛氏硬度测定

目录

一、 实验目的... 1

二、 实验原理... 1

1.加热温度的选择... 1

2.保温时间的确定... 2

3.冷却方法... 3

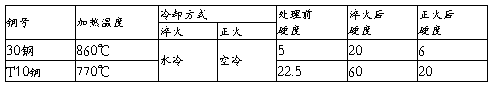

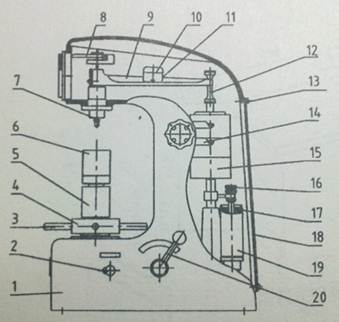

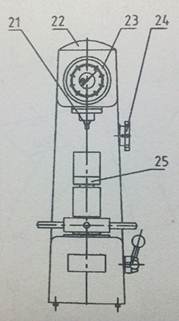

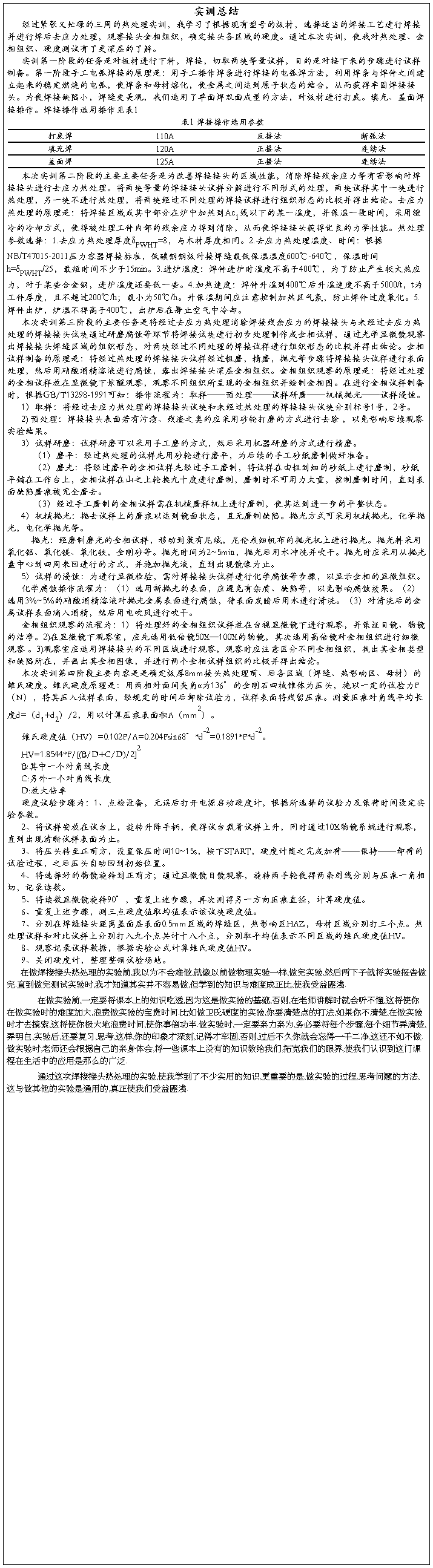

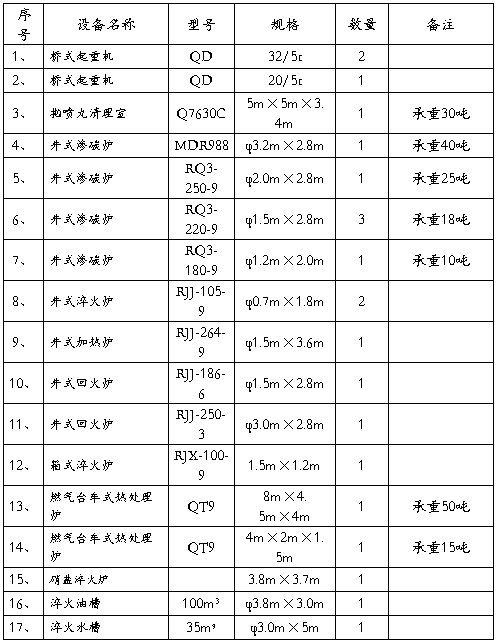

三、 实验材料与设备... 4

1.实验材料... 4

2.实验设备... 4

四、 实验步骤... 4

.................................................................................................... 1.试样的热处理... 4

1.1淬火... 4

1.2回火... 5

2.试样硬度测定... 5

3.显微组织观察与拍照记录... 5

3.1样品的制备... 5

3.2显微组织的观察与记录... 6

五、 实验结果与分析... 6

1.样品硬度与显微组织分析... 6

2.淬火温度、淬火介质对钢组织和性能的影响... 6

2.1淬火温度的影响... 6

2.2淬火介质的影响... 7

3回火温度对钢组织与性能的影响... 7

3.1回火温度对45钢组织的影响... 7

3.2回火温度对 45 钢硬度和强度的影响... 7

4合金元素对钢的淬透性、回火稳定性的影响... 8

4.1合金元素对钢的淬透性的影响... 8

4.2合金元素对钢的回火稳定性的影响... 9

5碳含量对钢的淬硬性的影响... 9

六、 结论... 9

参考文献... 9

一、 实验目的

1. 掌握碳钢的常用热处理(淬火及回火)工艺及其应用。

2. 研究加热条件、保温时间、冷却条件与钢性能的关系。

…… …… 余下全文