…… …… 余下全文

TO:刘经理 DATA:09.4.15

FM: XX

SUB:工艺质量管理改善报告

摘 要:

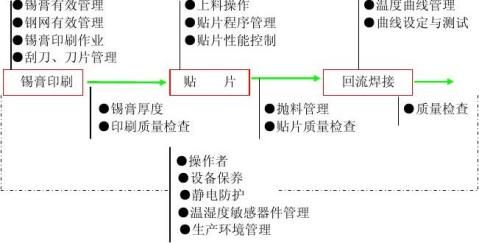

工艺质量管理概念:SMT工艺质量管理,通常用焊接直通率、焊点不良率来衡量。这两个指标反映的是工艺 “本身”的质量,它关注的是“焊点”及其组装的可靠性。它不全等同于“制造质量”的概念,不涉及器件本身的质量问题。工艺质量管理是要对影响SMT工艺质量的所有因素进行有效的管理和控制,使SMT的焊接缺陷率处于可接受的水平和稳定状态。工艺质量管理方法是基于“零缺陷”和“第一次把事情做好”的原则,强调“预防”为主的方法。从PCBA的可制造性设计、物料工艺质量的控制、正确的工艺试制、规范化的SMT工序管理、实时工艺监控等方面实施管理。

一、目 的:

本报告旨在公司原有的生产工艺技术的基础上,在人,机,物,法,环五个生产因素上作以下补充,完善公司SMT工艺管理能力,形成完整的、专业的工艺质量管理方法。

二、工艺质量管理框架图

四、SMT工艺管理不良现状

目前,我公司SMT-BD部已经拥有一定基础的工艺管理能力,但从之前的几次专业的验厂来看,结果不是很理想,与专业的OEM厂家尚有一定的差距,从与工艺管理技术和SMT工序管理对比中,我们应有以下几点殛待改善:

…… …… 余下全文

关于线路板生产工艺调研及工艺改进报告书

(第一组)

摘要:PCB是随着世界科学技术的发展而诞生的产品之一,他的诞生同时也促进了世界电子工业类制造业的大力发展。PCB出现以后结束了,电子元器件之间的依靠电线直接连接互连的历史。电路面板现在只是作为有效的实验工具而存在;印刷电路板在电子工业中已经占据了绝对统治的地位。随着现代电子技术以及生产管理理论的不断发展进步,现存的PCB生产管理技术存在着很大可以改进的方面。本报告书的基本结构如下:一,PCB简介以及市场现状、前景概述 二,具体工艺缺陷及改进 三,数据资料的来源以及参考文献。

正文

第一部分:PCB简介以及市场现状、前景概述

PCB(PrintedCircuitBoard),中文名称为印制电路板,又称印刷电路板、印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的提供者。由于它是采用电子印刷术制作的,故被称为“印刷”电路板

目前,全球PCB产业产值占电子元件产业总产值的四分之一以上,是各个电子元件细分产业中比重最大的产业,产业规模达400亿美元。同时,由于其在电子基础产业中的独特地位,已经成为当代电子元件业中最活跃的产业,2003和20##年,全球PCB产值分别是344亿美元和401亿美元,同比增长率分别为5.27%和16.47%。

然而,虽然我国PCB产业取得长足进步,但目前与先进国家相比还有较大差距,未来仍有很大的改进和提升空间。首先,我国进入PCB行业较晚,没有专门的PCB研发机构,在一些新型技术研发能力上与国外厂商有较大差距。其次,从产品结构上来看,仍然以中、低层板生产为主,虽然FPC、HDI等增长很快,但由于基数小,所占比例仍然不高。再次,我国PCB生产设备大部分依赖进口,部分核心原材料也只能依靠进口,产业链的不完整也阻碍了国内PCB系列企业的发展脚步

然而PCB作为用途最广泛的电子元件产品,拥有强大的生命力。无论从供需关系上看还是从历史周期上判断,在未来的多年内全球PCB的市场呈现继续发展的趋势。同时对于国内市场来说未来的几年正是国内PCB大力发展的有利时机,市场状况一片大好。

…… …… 余下全文

关于公司工艺质量、安全的问题及改进报告

第一部分 工艺质量

产品质量的高低不仅受企业内部条件的约束,而且还受外部环境的激励与约束;不仅受物质因素的影响,还受政策、社会、自然、经济等因素的影响。因而,质量问题不是只局限于一个企业范围的问题,而是一个全局性、全社会性的问题。但从我公司产品质量的现状看,关键因素还在企业内部。

2010工艺纪律检查共计21次,发现指出的大小问题共计200余项,其中完成率达70%,未完成及重复出现的占30%。根据20xx年工艺纪律检查发现的问题进行分析,问题呈现的特点主要表现在:

① 问题主要存在电工段,其次是组装段。② 较多问题是人为因素引起的。操作人员问题,如操作责任心不强、操作方法不对等;检验人员错检、漏检、缺乏过程检验等。③ 较多问题有重复出现性。④设备老化引起的质量问题占相当比重。

一 引起工艺质量的问题五个主要原因

(1)人的因素

1)操作人员在操作过程中人为因素引起的问题。

责任心不强,企业认同感及归属感不强导致操作过程中粗心大意,对产品及质量重视程度不够。因对错加工的产品未进行责任追溯及责任问责,导致工作中随意性很大。

2)检验人员未加强检查力度的问题。

主要表现在过程检验力度不够。检查中有漏检、错检的现象,工艺纪律检查中强调的问题未把关好,导致强调加强控制把关的问题多次在后道工序出现。

3)管理人员的因素

无论是操作人员还是检验人员引起的质量问题,归根结底是管理人员职责不到位。企业领导质量意识和职能的发挥情况,决定了下层员工对产品质量的重视程度。对员工重复出现的质量问题很大程度是基层领导宣传强调不到位。

(2) 机的因素

因工装工具设备引起的问题,例如电工段绕线设备陈旧,没有匝数仪器,引起电机电气性能不稳定;因转子绕线工装使用不合理磨损造成的漆包线损伤问题 1

(转子工装在去年进行过一次整改,今年需加大力度进一步整改);因金加工机床老化引起的转轴加工精度不够等等。

…… …… 余下全文

车间工艺问题改进

绕线车间

层式线圈绕制过程中的问题:

1、 撑条较少每方距离大于60mm时应使用假撑条将导线撑起以免线圈塌方,影

响线圈性能。另外建议将每方撑条间距扩大至100mm左右,以节约成本。

2、 层式线圈起头应采用布带斜拉,压在后面至少三匝线匝中且要求上下翻压布

带。在油变层式线圈中更为重要

3、 层式线圈中软端圈的固定:应与临近线匝采用“8”绑扎固定,特别是撑条

上的第一层,由于电磁线与绝缘材料的弹性不同造成在端部形成的弧度不同,端圈不能完全的压在电磁线上。较厚的软端圈如果只采用简单的预埋几方布带拉紧会降低端绝缘的机械强度,而且线圈末端采用上述办法拉紧并不可靠。

4、 层间绝缘

4.1、 层间绝缘的存放:没有防尘防潮处理,鉴于线圈烘烤时没有采用变压法真

空干燥,有必要采取防护措施以防潮,建议的绝缘材料上遮盖聚酯薄膜,即可防潮也可防尘。

4.2、 层间绝缘的使用:由于绝缘材料宽度不够而引起的绝缘材料搭接问题,不

应采用横向搭接的方式,应采取纵向搭接,横向搭接会导致局部外径过大,纵向搭接应避开相见位置。另外建议一般客户层间绝缘采用0.18mmTFT复合纸以降低成本。

5、 饼式线圈

加强饼包扎有漏包现象,如梳型撑条处,以及铜排引出位置,另有包扎不平整,空腔较多问题。漏包会导致绝缘薄弱环节发击穿爬电的质量隐患,建议将加强饼位置槽口放大2mm,绕制线圈时将内径放大1mm以保证线圈加强绝缘时可以顺利包扎。

6、 线圈绕制前后无尺寸及外观的检验:1、绕制前线规、绝缘筒尺寸以及材料

清洁问题的自检、专检,2、绕制后对线圈外径尺寸、轴向尺寸、外观的自检、专检,3、以及绕制过程中的过程检验:如绝缘包扎、尖角打磨、焊渣清理等。对以上问题存在失控状态。

7、 H级绝缘线圈使用B级绝绝缘材料问题。

8、

铁芯车间

铁芯纵剪去边应视毛刺情况,不应每卷都去边以减少损耗。

…… …… 余下全文

去毛刺工艺改进报告

一、 项目适用范围:本项目适用于扭簧等各类复杂形体的毛刺处理。 二、 现今对复杂形体毛刺处理中遇到的问题:

1.

2.

3.

4. 复杂形体易变形,一般对工艺要求比较高,而在加工过程中对毛刺处理比较难。 复杂形体毛刺处理速度慢,现如今依然停留在使用人工应用刮刀等手工刀具处理。 由于使用人工处理,质量稳定性很差,很容易出现问题。 由于形体复杂,有的地方用手工很难去毛刺。

三、 实施途径:

1、应用电化学方法对复杂形体进行一次性成型的去毛刺处理。

2、电化学去毛刺是利用金属在电解液中发生阳极溶解反应而去除工件上多余的材料、将零件毛刺去除的一种方法。

3、电化学去毛刺的决定因素: 3.1决定毛刺去除量的主要参数:

N去毛刺电流:根据去毛刺工件的所去毛刺的范围而决定。一般5到10A。 N去毛刺时间:根据去的毛刺大小有关。一般为十几到几时秒。 N工件材料导电率:根据去毛刺工福建材质有关。

3.2决定去毛刺的参数:

电流密度:电流密度决定切血量和表面质量。

导电率:电解液的浓度决定导电率,单位 ms 根据区毛刺的需要,浓度应该控制在8%---25%温度对其也有影响。

间隙:夹具(阴极)工件(阳极)之间的间隙决定电流大小和电解液的冷却能力。 电化学液压力:间隙中的液体压力影响着电流和材料的去除。

实施温度:一般控制在20到35度之间。

PH值:一般在6.5到8.0之间。

电解液纯度:纯净的电解液能确保恒定量的产生。

4、工序

在实施中,将工件与电源阳极接通,阴极与工装夹具接通,夹具与工件之间保持0.1到1mm的间距,加入中性无机盐溶液,电源接通,十几秒后工件表面毛刺被溶解,直角部分被溶解为0.1mm的圆角。因为工件表面有一层氧化膜如果工件需要热处理,则可以先进行热处理再进行去毛刺工序,则工件已加工表面会形成致密氧化膜,而毛刺和需要倒角的部分形成的氧化膜会比较薄弱,因此,电解液会优先电解这些部分,而且对工件微观突起部位会进行抛光处理,是工件更耐用,质量更好。为更快速的处理毛刺,可使用脉冲电压来处理,速度和效果都有提升。

…… …… 余下全文