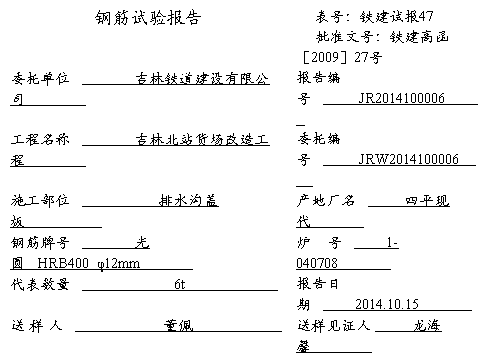

一、钢筋拉伸试验

执行标准:GB228-2002

试验室温度:10-35℃

一、目的和适用范围

本试验方法适用于热轧直条光圆和带肋钢筋的级别、代号、尺寸、外形、重量、技术要求。

二、仪器设备

1、万能材料试验机

2、游标卡尺(0-150mm),精度0.015mm

3、钢筋打点标距仪,或手挫刀

三、试验操作

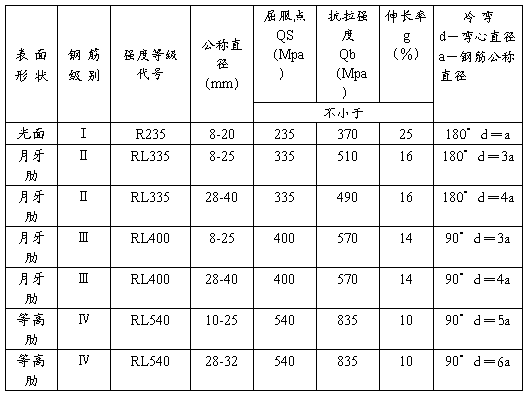

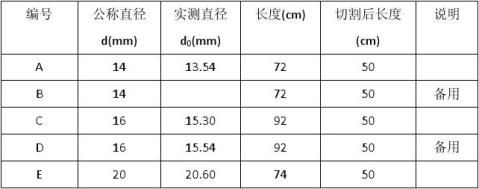

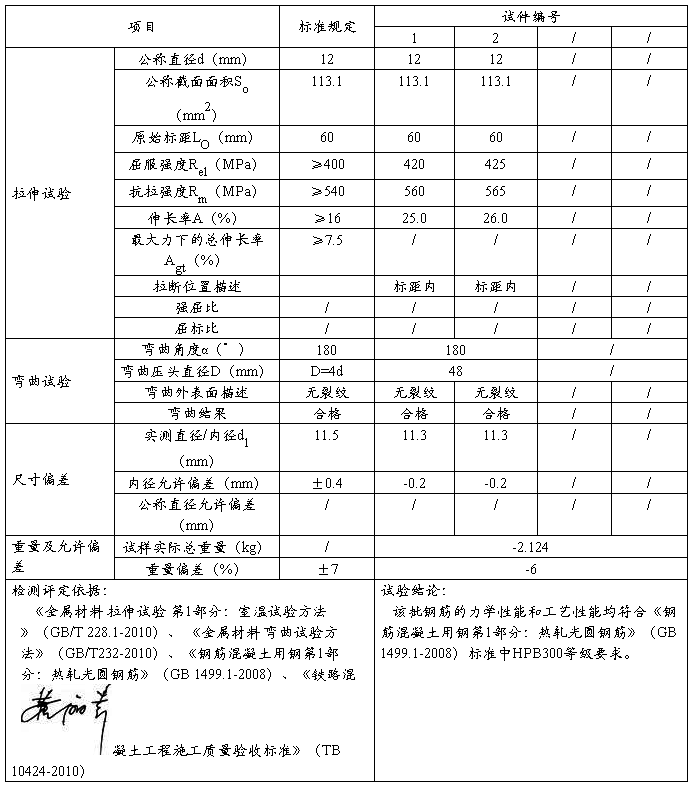

1、测定钢筋的直径和钢筋截面积和重量,见下表:

混凝土用钢筋截面积和重量

钢筋力学及工艺性能

2、试样标距标记和测量:可以用两个或一系列等分不冲点或细化线标出原始标距,标记不应影响试样断裂,也可以用手锉刀刻画标记,标距可按5d或10d 。

3、按试样尺寸及截面积、强度等级选择万能材料试验机度盘量程。

4、将试样安装上夹头,上下夹头必须持紧在试验机夹具上方可开始试验。试验速度应根据材料性质和试验目的确定。

5、测定钢筋的屈服强度时,屈服前的应力速率按下表保持试验机控制器固定于速率位置,直至该性能测出。

6、测定下屈服点时,平行长度内的应变速率应在0.00025-0.0025/s之间,并应尽可能保持恒定。

7、屈服过后测定抗拉强度,试验机两夹头在力作用下的分离速率应不超过0.52c/min,试样拉至断裂,从拉伸确定试验过程中的最大力,或从测力度盘上读取最大力。

8、试样拉断后,将其断裂部分在断裂处紧密对接在一起,尽量使其轴线位于一直线上,如拉断处形成缝隙,则此缝隙应计入试样拉断后的标距内。

9、测量延伸率:用钢直尺按两点标距离进行测量。

四、结果分析

1、横截面积按下式计算

S0=1/4πdo2

式中:S0—试样的原始横截面积

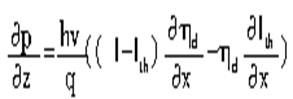

2、上屈服点或下屈服点分别按下式计算

QS=FS/S0

式中: QS-屈服点

FS-屈服力

QSu=FSu/S0

式中:QSu-上屈服点

FSu-上屈服力

QSL=FSL/S0

式中:QSL-下屈服点

…… …… 余下全文

钢筋拉伸试验方法:

钢筋拉伸试验方法: 0.01KN

0.01KN

100=

100=

100

100 17.0%

17.0% =

= 33.3%

33.3%