7月库存分析报告

说明:

本报告对于存货周转天数的计算,均以各项存货的平均结存金额为计算依据,并且将存货拆分为原材料、半成品、委外加工、产成品分别进行周转天数的计算,以期发现各类存货中影响周转速度的重要项目。

附:

计算公式

原材料周转天数=计算期天数*平均原材料金额/转出的原材料金额

半成品周转天数=计算期天数*平均半成品金额/转出的半成品金额

委外加工周转天数=计算期天数*平均委外加工金额/转出的委外加工金额

产成品周转天数=计算期天数*平均产成品金额/主营业务成本

存货周转天数=计算期天数*平均存货/主营业务成本

备注:

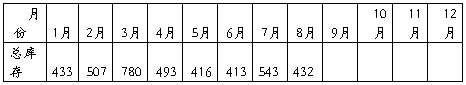

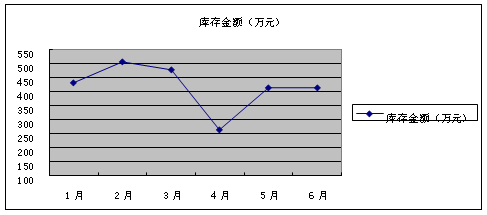

计算期天数视月份天数不同而不同,月大为31天,月小为30天,2月为29天。 7月库存分析报告 1、整体来看,从2月份开始,库存周转天数呈上升趋势 2、最低点为2月份的83天,最高点为7月份的177天 3、我司在上半年对于存货管控的成效不大,这就有宏观调控原因,也有我司控制不力因素

资料来源:财务“存货周转情况表”

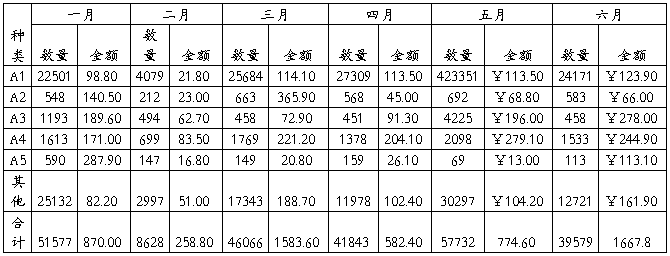

1、原材料(国产件)周转天数最低点为3月份的36天,但以后均大于此值

2、原材料(国产件)的周转速度虽有高低起伏,但幅度较小

3、平均周转天数56天

资料来源:财务“存货周转情况表”

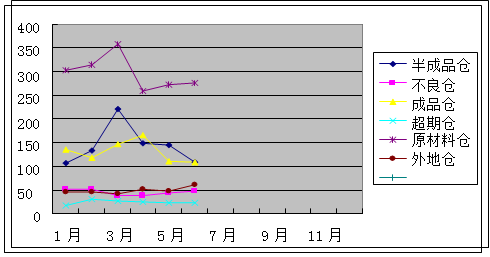

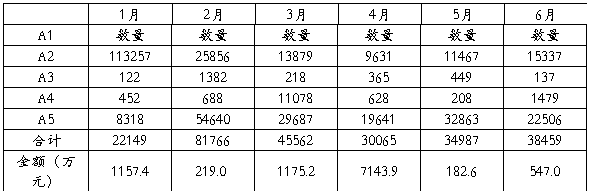

1、原材料(进口件)周转天数起伏较大,从最高点为346天,最低点为77天

2、原材料(进口件)历史最好水平是77天,相对控管的目标来说,仍然较高

3、平均周转天数117天

注:

因为1月的进口件领用金额为负数,故未作1月份的进口件周转天数,下同。 资料来源:财务“存货周转情况表”

1、相比较而言,国产件原料比进口件原料周转速度要快。

2、进口件每月的用量金额相对其库存金额较小导致其周转速度较慢。

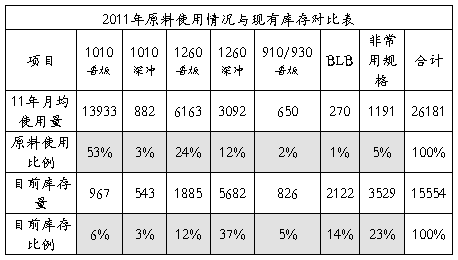

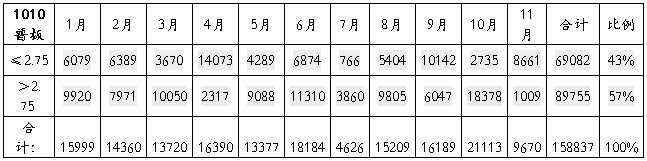

…… …… 余下全文